Статья опубликована в рамках: XXX Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 31 марта 2015 г.)

Наука: Технические науки

Секция: Технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

отправлен участнику

РАЗРАБОТКА ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ КОВАНЫХ ИЗДЕЛИЙ С ЭЛЕМЕНТАМИ ЗАКРУЧЕНЫХ СПИРАЛЕЙ — ВОЛЮТ

Курепин Александр Викторович

студент 3-го курса, кафедра «Машины и технологии обработки металлов давлением», Университет Машиностроения (МАМИ), РФ, г. Москва

E -mail: kurepin.aleks@yandex.ru

Морозов Юрий Анатольевич

научный руководитель, канд. техн. наук., доцент Университета Машиностроения (МАМИ), РФ, г. Москва

Самым древним способом обработки металла является ковка. Развитие кузнечного ремесла прошло все этапы освоения человеком металлургии. Ковку хорошо знали и применяли многочисленные племена, проживавшие в эпоху медно-каменного и бронзового века [3].

Начиная с эпохи железного века (VII века до н. э.) кузнечное ремесло успешно развивалось в древнейших государствах Причерноморья, Северного Кавказа и на территории Южного Урала.

Славяне в VIII—VI веках н.э. широко применяли ковку железа для изготовления орудий труда и оружия. В начале XVII века в России большую популярность получили кованые ограды, скамейки, светильники которыми стали окружать уже многочисленные в ту пору дворцово-парковые ансамбли.

В настоящее время, с развитием промышленных способов получения металлоизделий, в архитектуре все реже стал примениться декоративный кованый металл. Его заменяют сварные конструкции из профилей круглого, квадратного и прямоугольного сечений. Художественная ковка стала упрощаться, все меньше осталось настоящих мастеров, умеющих отковать ограду, реставрировать или починить старинную лавку. Поэтому возрождение этого вида ремесла имеет огромное значение для современного декоративно-прикладного искусства.

Пожалуй, даже в наш век высоких технологий, когда электричество проникло во все сферы жизнедеятельности человека, самым ярким предметом обихода является подсвечник. Горящая свеча в элегантном подсвечнике — один из самых ярких символов, которые используют поэты-романтики.

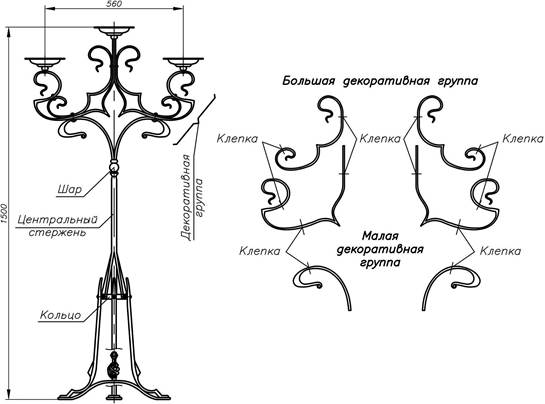

Сложный кованый подсвечник с несколькими свечами выглядит в интерьере по-особенному торжественно и впечатляюще. Кованые орнаменты такого подсвечника могут быть различной тематической и стилистической направленности. Обычно это растительные орнаменты, всевозможные фигурные завитки и прочие декоративные элементы. Часто кованые подсвечники изготавливают в форме геометрических фигур (рис. 1).

Рисунок 1. Кованый подсвечник

Кованый подсвечник превращает обычный ужин дома в самый романтический и сказочный. Такого волшебства, исходящего от свечей и оригинальных завитушек, созданных в огне, Вам не предложат даже в самом изысканном и дорогом ресторане.

Основные декоративные элементы подсвечников — завитки, вьющиеся стержни, спирали, стильные цветы и интересные розетки. Кованые подсвечники с одинаковым успехом создают романтически-рабочую атмосферу и настраивают на духовный лад.

Кузнец-художник волюты кует.

Для этого следует, прежде всего, определить необходимую длину заготовки, например, с помощью тонкой проволоки скрученной по форме волюты. Распрямив проволоку, определяют требуемую длину заготовки. Далее отрубают заготовку этой длины и нагревают ее с одного конца, производя операцию протяжки, выполняемую ударами кувалды (ручника) или бойка молота с подачей заготовки вдоль продольной оси и поворачиванием после каждого удара или серии ударов, что ведет к ее дальнейшему удлинению.

Протяжка также используется для законцовки заготовки при сворачивании их в волюты.

Далее осуществляется законцовка заготовки и потом на ребре или роге наковальни оформляется завиток волюты. После этого снова нагревают заготовку на возможно большую длину и с помощью спиральной оправки куют спираль. Концы волют можно украсить желобками или другим орнаментом.

При необходимости изготовления большого числа однотипных мелких спиралей обычно делается шаблон. Чтобы шаблон имел правильную форму, необходимо, отковать эталонную спираль. По этой спирали делают шаблон таким образом, чтобы в его контуры вписывался каждый оборот спирали и толщина заготовки. В центре шаблона помещают захват, в который вставляют предварительно откованную законцовку спирали.

В инженерных расчетах, первоначальным этапом создания будущего изделия является построение его упрощенной модели. Такая модель проектируется в системах CamCad типа, например ArchiCad, AutoCad, или в программах 3D моделирования, например, 3D Мах.

Модель может создаваться по предварительным проектам дизайнера — изделие в интерьере и представляет собой двух- или трехмерную конструкцию, показывающую максимально упрощенный вариант принципиальной каркасная схема будущего изделия и его габаритные размеры (рис. 2).

На этой модели технолог просчитывает оптимальные параметры будущего изделия — размеры, прочность и устойчивость конструкции и т. д.

Валюты декоративных групп состоят из отдельных кованых элементов, скрепленных клепками.

Рисунок 2. Модель напольного подсвечника

Далее изготовляется «картон» — рисунок изделия в натуральную величину на плотной бумаге. По нему для некоторых деталей изготавливается шаблон (кондуктор) — специальное приспособление, повторяющее пластику детали, с помощью которого она затем и отковывается. Так же «картон» необходим для определения размеров исходных заготовок.

Представленное изделие состоит из следующих элементов:

· большой декоративной группы (центральный орнамент), состоящей из волют с классической закруткой; волют с закруткой модерн; элемента вязи; клепки;

· малой декоративной группы — декоративные элементы, расположенные у основания ножки;

· кольцо для стяжки верхнего и нижнего частей подсвечника;

· опорные элементы

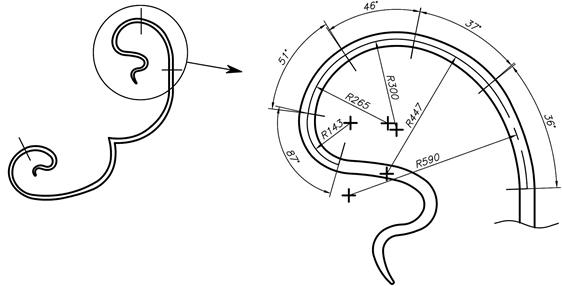

Рассмотрим технологию изготовления кованой волюты. Исходной заготовкой является квадрат 12×12 мм, формоизменяемый в заданную конфигурацию методами протяжки и гибки.

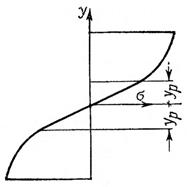

Создаваемый радиус кривизны нейтрального слоя, будет определяться соответствующими участками волюты. Так, для 1-го участка волюты, относительный радиус кривизны нейтрального слоя и кривизна в сечении изогнутого элемента (рис. 3).

![]() и

и ![]() мм-1,

мм-1,

где: ![]() мм — радиус кривизны нейтрального слоя;

мм — радиус кривизны нейтрального слоя;

![]() мм — высота изгибаемого прутка.

мм — высота изгибаемого прутка.

Рисунок 3. Построение срединной линии волюты

При изгибе на большие радиусы кривизны ![]() взаимное нажатие волокон друг на друга пренебрежимо мало, напряженное состояние можно принять плоским. Тогда приведенный модуль упрочнения [2]

взаимное нажатие волокон друг на друга пренебрежимо мало, напряженное состояние можно принять плоским. Тогда приведенный модуль упрочнения [2]

МПа,

МПа,

где ![]() — константа материала прутка Ст. 3;

— константа материала прутка Ст. 3;

![]() МПа — приведенный модуль упрочнения при гибке в холодном состоянии.

МПа — приведенный модуль упрочнения при гибке в холодном состоянии.

Деформация, определяющая разделение сечения на упругую и пластическую зоны

,

,

где ![]() МПа — модуль нормальной упругости материала.

МПа — модуль нормальной упругости материала.

Соответствующее этому значению положение границ зон упругой и пластической деформации по высоте сечения (рис. 4)

![]() мм.

мм.

Рисунок 4. Эпюра упруго-пластического изгиба

Коэффициент, характеризующий относительную величину упругой зоны по высоте сечения

![]() .

.

Коэффициент, выражающий механические свойства металла (обобщающий показатель пластичности материала. Чем меньше этот коэффициент, тем меньше пружинение и, следовательно, тем выше пластические свойства данного металла)

![]() .

.

При изготовлении деталей художественной ковки, следует принимать во внимание, что формообразующие элементы рабочего инструмента (штампа, матрицы; кондуктора и др.) должны иметь форму, кривизна которой отличается от заданной кривизны изгибаемой детали на величину уменьшения ее после разгрузки. При этом угол загиба также должен быть больше заданного на величину пружинения.

Следовательно, вопрос сводится к решению обратной технологической задачи — нахождению кривизны и угла загиба, на которые необходимо произвести деформацию, с тем, чтобы после пружинения при разгрузке получить их значение равным заданному.

Согласно теореме о разгрузке остающиеся в теле деформации и напряжения равны разности их значений в истинном и фиктивном состоянии равновесия. Относительная кривизна нейтральной линии после пружинения

Таким образом, в процессе формообразования вследствие упругого пружинения, радиус кривизны увеличится

![]() мм.

мм.

Фиктивная кривизна по сути является величиной, на которую уменьшается созданная в активной стадии деформации кривизна нейтральной линии пластически изогнутого элемента, вследствие пружинения материала при разгрузке. Следовательно, увеличение радиуса волюты

![]() мм.

мм.

Следствием изменения кривизны является изменение угла загиба. Допуская линейную зависимость изменения радиуса изгиба вследствие пружинения, и связывая ее прямой пропорциональностью с углом загиба 1-го изогнутого участка волюты ![]() градусов, получаем фактическое значение угла гибки

градусов, получаем фактическое значение угла гибки

![]() град.

град.

Решая обратную задачу, определяем какой угол загиба нужно сообщить изделию в процессе формообразования, чтобы получить требуемое значение

![]() и угол загиба

и угол загиба ![]() град.

град.

Длина линии изгиба прутковой заготовки, с учетом пружинения [1]

![]() мм.

мм.

Усилие формообразования при гибке представляет интерес с точки зрения определения потребной мощности и выбора соответствующего оборудования для осуществления данного процесса.

С учетом коэффициента трения ![]() заготовки о формообразующий инструмент, усилие свободной гибки (табл. 1)

заготовки о формообразующий инструмент, усилие свободной гибки (табл. 1)

![]() Н,

Н,

где ![]() — коэффициент, зависящий от механических свойств металла и ширины изгибаемой заготовки. При изгибе узких заготовок (объемное напряженное состояние)

— коэффициент, зависящий от механических свойств металла и ширины изгибаемой заготовки. При изгибе узких заготовок (объемное напряженное состояние)

![]() МПа.

МПа.

Таблица 1.

Параметры формообразования волюты

|

Параметр |

Участок волюты |

||||

|

1 |

2 |

3 |

4 |

5 |

|

|

|

143 |

265 |

300 |

447 |

590 |

|

|

11,917 |

22,083 |

25 |

37,25 |

49,167 |

|

|

628,4 |

628,4 |

628,4 |

628,4 |

628,4 |

|

|

0,00078 |

0,00078 |

0,00078 |

0,00078 |

0,00078 |

|

|

0,11154 |

0,2067 |

0,234 |

0,34866 |

0,4602 |

|

|

0,00699 |

0,00377 |

0,00333 |

0,00224 |

0,00169 |

|

v |

0,0186 |

0,0345 |

0,039 |

0,058 |

0,0769 |

|

β |

0,0071 |

0,0071 |

0,0071 |

0,0071 |

0,0071 |

|

|

12,5923 |

24,2325 |

27,7207 |

43,1059 |

59,2589 |

|

|

151,11 |

290,79 |

332,65 |

517,27 |

711,11 |

|

θ, град |

87 |

51 |

46 |

37 |

36 |

|

|

82,33 |

46,48 |

41,49 |

31,97 |

29,87 |

|

θ, град |

91,93 |

55,96 |

51 |

42,82 |

43,39 |

|

l, мм |

229,44 |

258,82 |

267,04 |

334,07 |

446,81 |

|

|

46,67 |

46,67 |

46,67 |

46,67 |

46,67 |

|

Р, Н |

607953,67 |

327408,43 |

290998,84 |

225932,76 |

217625,85 |

Так как гибка волюты происходит последовательными участками, общее усилие операции будет определяться наибольшим усилием, характерным для 1-го участка

![]() Н (~ 61973 кг).

Н (~ 61973 кг).

Машинное изготовление волюты подразумевает создание крутящего момента

![]() кНм.

кНм.

При скорости скручивания ![]() м/с и угловой скорости навивки

м/с и угловой скорости навивки

![]() с

с![]() ,

,

требуемая мощность электродвигателя

![]() кВт,

кВт,

где: ![]() — КПД механической передачи;

— КПД механической передачи;

![]() — передаточное число редуктора электродвигателя (ориентировочно).

— передаточное число редуктора электродвигателя (ориентировочно).

Список литературы :

1.Кохан Л.С., Морозов Ю.А. Определение кривизны при пружинении листового материала // Строительная механика инженерных конструкций и сооружений: Межвуз. сб. научн. трудов / Под. ред. С.Н. Кривошапко. М.: РУДН, изд-во АСВ, — 2003. — вып. 12. — С. 117—119.

2.Лысов М.И. Теория и расчет процессов изготовления деталей методами гибки. М. Машиностроение, 1966. — 236 с.

3.Семерак Г., Богман К. Художественная ковка и слесарное искусство. М.: Машиностроение, 1982 г. — 232 с.

отправлен участнику

Комментарии (3)

Оставить комментарий