Статья опубликована в рамках: XXXVII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 24 декабря 2015 г.)

Наука: Технические науки

Секция: Технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ВЛИЯНИЕ СИЛОВЫХ И ДЕФОРМАЦИОННЫХ ФАКТОРОВ ПРИ СБОРКЕ ПОДШИПНИКОВЫХ УЗЛОВ РЕДУКТОРОВ АВТОМОБИЛЕЙ НА ТОЧНОСТЬ РЕГУЛИРОВКИ ПРЕДНАТЯГА ПОДШИПНИКОВ

Салтыкова Любовь Владимировна

Палишкина Юлия Вадимовна

студенты кафедры «Технология машиностроения» Индустриально-технологического института Московского государственного машиностроительного университета (МАМИ)

РФ, г. Москва

E-mail: lubik93@inbox.ru

Булавин Игорь Александрович

научный руководитель, канд. техн. наук, доцет, кафедры

«Технология машиностроения», Индустриально-технологического института, Московского государственного машиностроительного университета (МАМИ),

РФ, г. Москва

E-mail: Bulavin-mami @ yndex.ru

Сборка подшипниковых узлов и регулировка преднатяга подшипников главных передач в редукторах автомобилей и автобусов является наиболее ответственным и трудоемким этапом технологического процесса сборки ведущих мостов.

Именно на этом этапе сборки достигаются требуемые параметры зацепления главной передачи редуктора и преднатяг подшипников.

Этот этап сборки плохо поддается автоматизации и требует высокой квалификации сборщика. Погрешности сборки, допущенные на этом этапе, непосредственно влияют на эксплуатационные показатели работы и на надежность редуктора в целом. Как показывает многолетний опыт, накопленный на кафедре «Технология машиностроения» по вопросам совершенствования конструкции и технологии сборки, редукторов ведущих мостов автомобилей и автобусов, основными причинами погрешностей сборки являются погрешности, вызванные силовыми факторами при выполнении различных соединений, деформациями сопрягаемых элементов и их неконтролируемым рассеиванием.

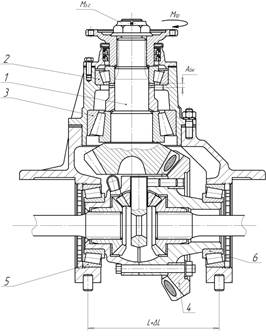

На рисунке 1 показана конструктивная схема редуктора заднего моста автомобиля, ведущая и ведомая конические шестерни которого установлены на подшипниках с преднатягом. Преднатяг подшипников 2 и 3 ведущей шестерни 1 задается в ТУ по моменту трения, а преднатяг подшипников 5 и 6 ведомой шестерни 4 – по деформации гнезд подшипников L+DL.

Рисунок 1. Редуктор заднего моста автомобиля

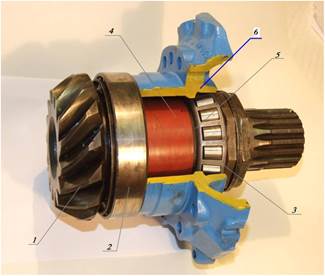

В подшипниковых узлах ведущих шестерен редукторов рисунок 2 силовое замыкание осуществляется с помощью гайки хвостовика. Сила, создаваемая этой гайкой, распределяется на два силовых контура внутренний и наружный. Внутренний контур – это распорная втулка 4, внутренние кольца подшипников 3 и вал ведущей шестерни 1, а наружный контур – это ролики подшипников, наружные кольца 2, корпус подшипникового узла 6 и вал ведущей шестерни 1.

Главным условием при сборке подшипниковых узлов такой конфигурации является гарантированное (беззазорное) замыкание обоих контуров. Это силовое замыкание создает при сборке осевые деформации в звеньях размерной цепи (рисунок 3).

Наружные кольца подшипников 2 и 3 и одно внутренне кольцо 3 устанавливается соответственно в корпус и на вал 1 по посадкам (Р7/l6, L6/p6) с гарантированным натягом.

Рисунок 2. Подшипниковый узел редуктора заднего моста грузового автомобиля (1 – ведущая шестерня; 2 – подшипник ведущей шестерни; 3 – внутреннее кольцо подшипника; 4 – распорная втулка; 5 – компенсатор; 6 – корпус)

Диаметральный гарантированный натяг – это силовой радиальный фактор, который создает радиальные деформации в коническом подшипнике, переходящие через угол конуса в осевые деформации, приводящие к погрешностям при регулировке преднатяга.

Преднатяг – осевое сжатие подшипников в процессе регулирования является одним из важнейших критериев качества сборки и эксплуатационной надежности редукторов в целом. Преднатяг характеризуется тремя физическими параметрами: силой осевого сжатия, линейной деформацией подшипников и моментом трения. В производственных условиях преднатяг контролируется по моменту трения в подшипниках.

На кафедре «Технология машиностроения» проводятся работы по повышению качества сборки редукторов, в том числе по повышению точности регулировки преднатяга подшипников с учетом влияния силовых и деформационных факторов.

Для исследования используется специальная установка, созданная на базе винтового пресса УМЭ-10ТМ.

Исследования включают:

1. Установление взаимосвязи силовых факторов в резьбовых соединениях

2. Исследование взаимосвязи момента трения и осевой силы в подшипниках и определение действительного диапазона рассеяния, характеристики момента трения в дуплексах регулируемых подшипников.

3. Исследование осевой деформации распорного элемента в дуплексах регулируемых подшипников.

4. Определение приращения монтажной высоты конического подшипника после запрессовки внутреннего кольца на вал.

5. Исследование диапазона рассеяния, осевой податливости дуплексов регулируемых подшипников.

6. Определение точности регулирования силы преднатяга в подшипниковых узлах РЗМ при фиксированных значениях деформационных факторов воздействия и постоянной технологической силе.

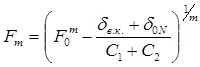

Технологическая (измерительная) сила определялась по формуле:

где: ![]() – сила преднатяга;

– сила преднатяга;

![]() и

и ![]() – постоянные коэффициенты осевой податливости подшипникового дуплекса;

– постоянные коэффициенты осевой податливости подшипникового дуплекса;

![]() – осевая деформация при сжатии внутреннего контура;

– осевая деформация при сжатии внутреннего контура;

![]() – осевое приращение монтажной высоты подшипника от запрессовки внутреннего кольца на вал шестерни;

– осевое приращение монтажной высоты подшипника от запрессовки внутреннего кольца на вал шестерни;

![]() – показатель степени, характеризующий осевую податливость подшипников,

– показатель степени, характеризующий осевую податливость подшипников, ![]()

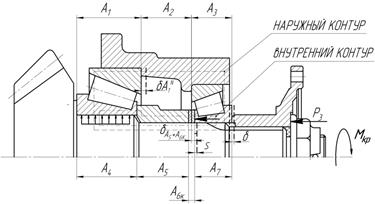

На рисунке 3 показан узел ведущей шестерни и размерная цепь на преднатяг подшипников после силового замыкания. На этом рисунке замыкающее звено δ – линейная величина преднатяга, равна сумме деформаций в каждом подшипнике:

![]()

Для создания этой величины при регулировке с помощью компенсатора в процессе сборки необходимо обеспечить технологический зазор ![]() до силового замыкания, который определяется из размерной цепи:

до силового замыкания, который определяется из размерной цепи:

![]()

В размерной цепи подшипникового узла увеличивающими звеньями по отношению к этом зазору (преднатягу) являются:

![]() – монтажная высота конического подшипника 3;

– монтажная высота конического подшипника 3;

![]() – монтажный размер в корпусе подшипникового узла, между упорными бортами;

– монтажный размер в корпусе подшипникового узла, между упорными бортами;

![]() – монтажная высота конического подшипника 2;

– монтажная высота конического подшипника 2;

С увеличением этих звеньев зазор ![]() увеличивается и соответственно увеличивается преднатяг подшипников.

увеличивается и соответственно увеличивается преднатяг подшипников.

Уменьшающими звеньями являются:

![]() – высота внутреннего кольца подшипника 3;

– высота внутреннего кольца подшипника 3;

![]() – высота распорной втулки;

– высота распорной втулки;

![]() – размер компенсатора для регулировки преднатяга;

– размер компенсатора для регулировки преднатяга;

![]() – высота внутреннего кольца подшипника 2;

– высота внутреннего кольца подшипника 2;

С увеличением этих звеньев зазор ![]() уменьшается.

уменьшается.

Деформационными звеньями, которые влияют на величину преднатяга подшипников, являются:

![]() – увеличение монтажной высоты

– увеличение монтажной высоты ![]() подшипника 3 от радиального натяга при запрессовке внутреннего кольца на вал. Этот деформационный фактор также является увеличивающим звеном;

подшипника 3 от радиального натяга при запрессовке внутреннего кольца на вал. Этот деформационный фактор также является увеличивающим звеном;

![]() – деформация звеньев

– деформация звеньев ![]() при, затяжке гайки хвостовика ведущей шестерни, так же увеличивающий деформационный фактор;

при, затяжке гайки хвостовика ведущей шестерни, так же увеличивающий деформационный фактор;

![]() – изменение (увеличение) осевой податливости конического роликового подшипник – это уменьшающий деформационный фактор;

– изменение (увеличение) осевой податливости конического роликового подшипник – это уменьшающий деформационный фактор;

Рисунок 3. Размерная цепь подшипникового узла

Как уже отмечалось выше, регулирование преднатяга подшипников регламентируется в технических условиях на сборку редуктора по моменту вращения (проворота) вала после окончательной затяжки гайки хвостовика. Этот косвенный параметр, зависящий от целого ряда факторов, в том числе геометрии и состояния поверхностей качения подшипников, от скорости вращения при контроле момента трения, смазки и ряда других факторов является единственно доступным при контроле качества сборки.

Главным параметром является сила преднатяга ![]() . При исследовании влияния силовых и деформационных факторов, в каждом подшипниковом узле, определялись действительная характеристика момента трения от осевой силы и приведенный коэффициент трения

. При исследовании влияния силовых и деформационных факторов, в каждом подшипниковом узле, определялись действительная характеристика момента трения от осевой силы и приведенный коэффициент трения ![]() , по которому, зная момент трения можно определить действительную силу преднатяга. График этой зависимости показан на рисунке 4а.

, по которому, зная момент трения можно определить действительную силу преднатяга. График этой зависимости показан на рисунке 4а.

Первоначально определение исходных параметров точности регулировки преднатяга выполнялось при постоянной осевой технологической силе ![]() , постоянной силе от гайки хвостовика

, постоянной силе от гайки хвостовика ![]() и при нулевых деформационных факторах

и при нулевых деформационных факторах ![]() . Результаты исследований показаны на рисунке 4б. Вершина статистической кривой (центр группирования) совпадает с серединой поля допуска (т.е. коэффициент смещения К=0), а поле рассеивания находится в пределах поля допуска силы преднатяга.

. Результаты исследований показаны на рисунке 4б. Вершина статистической кривой (центр группирования) совпадает с серединой поля допуска (т.е. коэффициент смещения К=0), а поле рассеивания находится в пределах поля допуска силы преднатяга.

Результаты, исследования разброса осевой силы, создаваемой при затяжке гайки хвостовика ведущей шестерни, приведены на графике (рисунок 4в). Вершина теоретической кривой смещена, относительно середины поля допуска, на величину ![]() , а рассеивание значений силы преднатяга превышает поле допуска, примерно на 30%. Это смещение, центра группирования силы преднатяга в сторону увеличения, обусловлено тем, что среднее значение силы от гайки, при разбросе характеристик гаек (от коэффициента трения в резьбе), превышает среднее значение силы

, а рассеивание значений силы преднатяга превышает поле допуска, примерно на 30%. Это смещение, центра группирования силы преднатяга в сторону увеличения, обусловлено тем, что среднее значение силы от гайки, при разбросе характеристик гаек (от коэффициента трения в резьбе), превышает среднее значение силы ![]() для одной гайки по усредненной характеристике.

для одной гайки по усредненной характеристике.

Исследования влияния деформации распорного элемента проводилось с использованием, в регулируемом узле, втулки с пакетом компенсатора, набранного после измерения из стандартного комплекта регулировочных шайб, при постоянной силе от гайки хвостовика. Результаты исследований показаны на рисунке 4 г.

Рисунок 4 Влияние силовых факторов и деформационных факторов на точность регулирования силы преднатяга: а) Взаимосвязь силы преднатяга и момента трения в подшипниках; б) Поле силы преднатяга при постоянных силовых деформационных факторах; в) Влияние силы от гайки хвостовика; г) Влияние деформации втулки с компенсатором; д) Влияние натяга кольца подшипника с валом; е) Влияние осевой податливости регулируемых подшипников

В результате деформации, распорной втулки вместе с компенсатором, произошло смещение центра группирования силы преднатяга на величину ![]() в сторону увеличения, а поле рассеивания силы преднатяга увеличилось (стало больше поля допуска) примерно на 35 %. Величина положительного смещения кривой объясняется тем, что звено

в сторону увеличения, а поле рассеивания силы преднатяга увеличилось (стало больше поля допуска) примерно на 35 %. Величина положительного смещения кривой объясняется тем, что звено ![]() (для линейной величины преднатяга) является уменьшающим, а деформация этого звена, как отдельное составляющее звено размерной цепи, является увеличивающим.

(для линейной величины преднатяга) является уменьшающим, а деформация этого звена, как отдельное составляющее звено размерной цепи, является увеличивающим.

Результаты исследования влияния диаметрального натяга на точность регулировки силы преднатяга показаны на рисунке 4д. Как установлено в результате экспериментальных исследований диаметральный натяг приводит к увеличению монтажной высоты подшипника. Это приращение высоты подшипника также является увеличивающим звеном, что и приводит к смещению цента группирования кривой. При этом увеличивается и разброс действительных значений силы преднатяга, примерно на 30 %.

При запрессовке наружных и внутренних колец подшипников соответственно в корпус и на вал происходит изменение геометрии поверхности качения, что приводит к увеличению осевой податливости (коэффициентов![]() ) регулируемых подшипников.

) регулируемых подшипников.

Результаты исследования влияния этого деформационного фактора на точность регулирования показаны на рис. 4е. Как видно из графиков, смещение центра группирования произошло в сторону уменьшения силы преднатяга ![]() , а поле рассеивания силы преднатяга по сравнению с полем допуска увеличилось на 35%. Такое смещение кривой распределения обусловлено тем, что подшипники с большей осевой податливостью требуют при измерении компенсатора большей технологической силы. Измерение компенсатора при меньшей технологической силе приводит к завышению требуемого компенсатора и как следствие к уменьшению силы преднатяга.

, а поле рассеивания силы преднатяга по сравнению с полем допуска увеличилось на 35%. Такое смещение кривой распределения обусловлено тем, что подшипники с большей осевой податливостью требуют при измерении компенсатора большей технологической силы. Измерение компенсатора при меньшей технологической силе приводит к завышению требуемого компенсатора и как следствие к уменьшению силы преднатяга.

Таким образом, проведенный анализ влияния силовых и деформационных факторов на точность регулировки преднатяга подшипников показывает, что при сборке подшипниковых узлов с преднатягом в реальных условиях производства будут действовать одновременно все факторы воздействия, а результирующая точность регулировки может быть определена по формуле:

![]()

Исследование точности регулировки преднатяга подшипников в действующем производстве (ОАО КААЗ) показывает, что действительный разброс силы преднатяга в подшипниковых узлах ведущей шестерни может быть в диапазоне 1000…10000 Н.

На кафедре «Технология машиностроения» разработан и внедрен в производство новый технологический метод адаптивного регулирования преднатяга подшипниковых узлов, позволяющий за счет дифференцированного учета конкретных силовых и деформационных факторов определять требуемую технологическую силу, необходимую для измерения компенсатора в данном подшипниковом узле и повысить точность создания силы преднатяга в диапазоне ![]() при сборке редукторов. Данный метод был использован при разработке технологической установки для регулировки преднатяга подшипников ведущих шестерён в редукторах задних мостов автомобилей «Волга» и «Газель» в ходе совместных работ МГТУ–«МАМИ» и ОАО «ГАЗ». Общий вид стенда показан на рисунке 5.

при сборке редукторов. Данный метод был использован при разработке технологической установки для регулировки преднатяга подшипников ведущих шестерён в редукторах задних мостов автомобилей «Волга» и «Газель» в ходе совместных работ МГТУ–«МАМИ» и ОАО «ГАЗ». Общий вид стенда показан на рисунке 5.

Рисунок 5 Стенд для измерения компенсатора при регулировании преднатяга на ОАО «ГАЗ»

Список литературы:

- Булавин И.А., Груздев А.Ю, Будыкин А.В. «Технология сборки подшипниковых узлов с предварительным натягом в редукторах ведущих мостов автомобилей», журнал «Сборка в машиностроении, приборостроении» – 2013 г., – № 6 – стр. 32–38.

- Булавин И.А., Груздев А.Ю, Будыкин А.В. «Определение параметров наладки процесса создания преднатяга в подшипниках агрегатов машин», журнал «Автомобильная промышленность», – 2013 г., – № 8, – стр. 37–40.

- Булавин И.А., Груздев А.Ю, Будыкин А.В. «Преднатяг подшипников в агрегатах машин», журнал «Технология машиностроения», – 2013 г., – № 3, – стр. 31–37.

дипломов

Оставить комментарий