Статья опубликована в рамках: XXXVI Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 24 ноября 2015 г.)

Наука: Технические науки

Секция: Технологии

Скачать книгу(-и): Сборник статей конференции

дипломов

РАДИАЛЬНЫЕ ДЕФОРМАЦИИ И ПОГРЕШНОСТИ ФОРМЫ ПОВЕРХНОСТЕЙ КАЧЕНИЯ КОЛЕЦ ПОДШИПНИКОВ ВСЛЕДСТВИЕ ВЫПОЛНЕНИЯ ПРЕССОВЫХ СОЕДИНЕНИЙ С КОРПУСОМ И ВАЛОМ

Салтыкова Любовь Владимировна

Палишкина Юлия Вадимовна

студенты кафедры «Технология машиностроения» Индустриально-технологического института Московского государственного машиностроительного университета (МАМИ)

РФ, г. Москва

E-mail: lubik93@inbox.ru

Шандров Борис Васильевич

научный руководитель, канд. техн. наук, профессор,

Булавин Игорь Александрович

научный руководитель, канд. техн. наук, доцент, кафедры «Технология машиностроения», Индустриально-технологического института, Московского государственного машиностроительного университета (МАМИ)

РФ, г. Москва

E-mail: Bulavin – mami @ yndex.ru

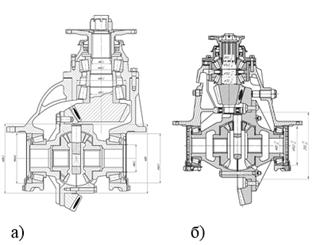

В редукторах ведущих мостов автомобилей по условиям эксплуатации при монтаже наружных и внутренних колец подшипников должна быть обеспечена их полная неподвижность. Проворот колец подшипников в процессе работы редуктора не допускается. Это обусловлено тем, что проворот колец неизбежно приводит к потере осевого преднатяга подшипников и к нарушению параметров зацепления (бокового зазора и пятна контакта) конической передачи и к нарушению работоспособности редуктора в целом.

Наружные кольца подшипников ведущей шестерни редуктора (рисунок 1) устанавливаются в корпус (стакан подшипников) по посадкам ![]() и

и ![]() , которые обеспечивают гарантированный диаметральный натяг в диапазоне от 0,03 до 0,09 мм. Расчет требуемых сил запрессовки и экспериментальная проверка показывают, что сила при выполнении таких соединений будет в пределах 20…40 кН.

, которые обеспечивают гарантированный диаметральный натяг в диапазоне от 0,03 до 0,09 мм. Расчет требуемых сил запрессовки и экспериментальная проверка показывают, что сила при выполнении таких соединений будет в пределах 20…40 кН.

Рисунок 1. Конструктивные схемы редукторов ведущих мостов автомобилей: а) редуктор с ведущей шестерней, установленной по 2-х опорной схеме; б) редуктор с ведущей шестерней, установленной по 3-х опорной схеме

Внутреннее кольцо переднего подшипника, расположенного непосредственно у конической шестерни, имеет посадку ![]() , которая также обеспечивает гарантированный натяг в диапазоне 0,02…0,04 мм. Для выполнения этого соединения сила запрессовки составляет 10…20 кН. Внутреннее кольцо заднего подшипника ведущей шестерни (

, которая также обеспечивает гарантированный натяг в диапазоне 0,02…0,04 мм. Для выполнения этого соединения сила запрессовки составляет 10…20 кН. Внутреннее кольцо заднего подшипника ведущей шестерни (![]() ) устанавливается по посадке с гарантированным зазором. Это обеспечивает возможность разборки узла в процессе ремонта. От проворота это кольцо удерживается за счет его фиксации по торцам между распорной втулкой и карданным фланцем с помощью осевой силы, создаваемой гайкой хвостовика при окончательной сборке.

) устанавливается по посадке с гарантированным зазором. Это обеспечивает возможность разборки узла в процессе ремонта. От проворота это кольцо удерживается за счет его фиксации по торцам между распорной втулкой и карданным фланцем с помощью осевой силы, создаваемой гайкой хвостовика при окончательной сборке.

Внутренние кольца подшипников ведомой шестерни также напрессовываются на чашки дифференциала по посадкам с гарантированным натягом (![]() ).

).

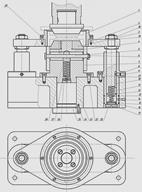

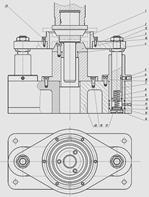

В Московском государственном машиностроительном университете (МАМИ) на кафедре «Технологиямашиностроения»в ходе совместных работ с машиностроительными заводами разработан комплекс технологической оснасткидля выполнения различных прессовых соединений при сборке редукторов ведущих мостов автомобилей (рисунок 2). Разработанная технологическая оснастка позволяет обеспечить надежное базированиесобираемых деталей до сборки и исключить погрешности монтажа, главным образом перекос колец подшипников после окончательной сборки с корпусом ивалом.

Однако, как показали исследованияточностиформы поверхностей качения колец подшипников, после выполнения прессовых соединенийв отдельных конструкциях с неравномерной жесткостью корпуса, погрешности в виде отклонения от круглостиэта технологическая оснастка не устраняет.

В данной работе приводятся результаты многолетних исследованийкачества выполнениянеподвижных соединений колец подшипников с корпусом и валомв редукторах легковых игрузовых автомобилей.

а)

а)  б)

б)

Рисунок 2. Комплекс технологической оснастки для выполнения прессовых соединений наружных колец с корпусом в редукторах ведущих мостов автомобилей (а – на плавающей плите с двумя скалками; б – на плавающей плите с центральной скалкой

Как показывает анализ полученных результатов погрешности формы на поверхностях качения – как основной показатель качества сборки, в значительной степени зависят от исходных параметров корпуса и вала и величины диаметрального гарантированного натяга в соединении.

На рисунке 3 показан конический роликоподшипник. Характерной особенностью наружных колец всех типов подшипников является соотношение диаметра и толщины D/h, которое может быть в диапазоне от10 до 30, что определяет этот элемент как маложесткий.

Рисунок 3. Конический роликоподшипник 7807 с углом наклона поверхности качения наружного кольца β = 20 град, внутреннее кольцо с роликами в пластмассовом сепараторе

Для оценки влияния конструкцииохватывающей детали, т. е. корпусабыли разработаны и изготовленымодели корпусов с неравномерной жесткостью по периметру. На рисунке 4 показаны четыре варианта корпусных элементов с неравномерной жесткостью. Неподвижное соединение с кольцом подшипника обеспечивается за счет гарантированного натяга в диапазоне 0,03…0,07 мм.

Рисунок 4. Образцы моделей корпусных элементов с неравномерной окружной жесткостью для запрессовки наружных колец подшипников с гарантированным радиальным натягом в соответствии с техническими условиями предусмотренными посадками на сборку неподвижных соединений в редукторе

Запрессовка колец выполнялась на гидравлическом прессе (рисунок 5).

В процессе выполнения неподвижного соединения фиксировалась сила запрессовки по длине контакта. Тарировка индуктивного силоизмерителя выполнялась с помощью динамометра осевого сжатия до 50 кн (рисунок 6).

Рисунок 5. Пресс гидравлически для выполнения прессовых неподвижных соединений – «наружное кольцо – корпус» с контролем действительной силы запрессовки по длине контакта с помощью индуктивной измерительной системы

Рисунок 6. Тарировка индуктивного датчика для контроля силы запрессовки с помощью динамометра сжатия ДОСМ – 5 тс

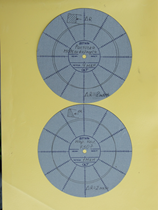

После выполнения прессовых соединений осуществлялся контроль погрешности формы с помощью кругломера «Калибр-218» (рисунок 7). Запись круглограмм осуществлялась на электротермической бумаге с использованием щупа 26,5 мм при 500-кратном и 1000-кратном увеличении, при этом цена деления на круглограммы составляла соответственно 4 мкм и 2 мкм. Использовался фильтр максимально сглаживающий микронеровности.

До выполнения прессовых соединений записывались круглограммы отверстия в модели корпуса и исходной погрешности формы на поверхностях качения наружных колец подшипников в состоянии поставки с ГПЗ (рисунок 8). Анализ полученных круглограмм показывает, что отклонения от круглости отверстия в модели и на кольце подшипника не превышают соответственно 8 и 2 мкм.

На рисунке 9 показана модель корпуса с равномерной окружной жесткостью и круглограмма поверхности качения наружного кольца после запрессовки с гарантированным диаметральным натягом 0,048 мм. Сила запрессовки при выполнении этого соединения на заключительном этапе составила 23,5 кн. Отклонение от круглости не превысило 2 мкм.

Рисунок 7. Кругломер «Калибр 218» для исследования точности формы поверхностей качения наружных колец подшипников после запрессовки в модели корпусов

Рисунок 8. Круглограмма отверстия в модели корпуса после расточки(а) и круглограмма поверхности качения наружного кольца в состоянии поставки до запрессовки в отверстие (б)

На рисунках 9, 10, 11, 12 показаны модели корпусов с неравномерной радиальной жесткостью стенок по окружности и круглограммы поверхностей качения наружных колец подшипников, запрессованных в отверстия.

Анализ круглограмм показывает, что форма отклонений от круглости соответствует неравномерному радиальному сечению моделей, а величина погрешностей формы находится в диапазоне от 20 до 50 мкм.

Рисунок 9. Круглограмма поверхности качения наружного кольца подшипника после запрессовки в модель корпуса с равномерной радиальной жесткостью. Отклонение от круглости не превышает 2 мкм

Здесь необходимо отметить, что допуск на погрешность формы поверхности качения отечественных конических роликоподшипников по техническим условиям на изготовление на ГПЗ составляет всего 2 мкм.

Таким образом после сборки колец с корпусом снеравномерной жесткостью действительные погрешности на поверхностях качения превышают допуск в 10…25 раз.

Рисунок 10. Круглограмма поверхности качения наружного кольца подшипника после запрессовки в модель корпуса с односторонним элементом снижения радиальной жесткости

Рисунок 11. Круглограмма поверхности качения наружного кольца подшипника после запрессовки в модель корпуса с двумя элементами снижения радиальной жесткости

Рисунок 12. Круглограмма поверхности качения наружного кольца подшипника после запрессовки в отверстие модели корпуса с тремя элементами снижения радиальной жесткости

Рисунок 13. Круглограмма поверхности качения наружного кольца подшипника после запрессовки в отверстие модели корпуса с четырехгранной формой наружной поверхности

На рисунке 14 приведена круглограмма поверхности качения наружного кольца, запрессованногов реальный корпус с ребрами жесткости и масляными каналами. Эти конструктивные элементы создают резкие перепады жесткости в радиальном сечении. Кольцо подшипника после запрессовки деформируется и погрешность формы в виде отклонений в виде отклонений от круглости составляет от 25 до 48 мкм. Как установлено рядом экспериментов величина этой погрешности прямо пропорционально зависит от действительного диаметрального натяга в соединении.

Конструкция картера редуктора легкового автомобиля имеет несимметричное расположение ребер жесткости и масляных каналов (рисунок 14). Круглограмма поверхности качения кольца подшипника после запрессовки в такой корпус копирует этот профиль.

Рисунок 14. Круглограмма поверхности качения наружного кольца подшипника после запрессовки в реальный корпус с ребрами жесткости и масляными каналами

Рисунок 15. Круглограмма поверхности качения наружного кольца подшипника после запрессовки в картер редуктора с несимметричными ребрами жесткости и масляными каналами

В отдельных конструкциях редукторов часть окружности кольца подшипника попадает на масляный канал и неконтактирует сохватывающей поверхностью. В этом случае кольцо подвергается еще большим деформациям и в сочетании с другими элементами конструкции это приводит к увеличению погрешности формы (рисунок 16).

В ходе выполнения данной работы на автозаводах проводились исследования точности расточки отверстий под подшипники. В результате в отдельных конструкциях после финишной обработки были выявлены систематические погрешности формы в виде элипсности и огранки – чаще всего трехгранного профиля.

Рисунок 16. Круглограмма поверхности качения наружного кольца подшипника после запрессовки в горловину картера редуктора двумя ребрами жесткости и масляным каналом, исключающим контакт поверхности кольца с корпусом

Анализ причин появления такого рода погрешностей позволил установить, что элипсность возникает вследствие биения шпинделя или самой борштанги на расточном станке.А вот трехгранный профиль после финишной расточки возникает вследствие закрепления корпуса подшипников в трехкулачковом патроне с необоснованно завышенной силой закрепления на каждом кулачке.

Величина погрешности формы после такой расточки как правило находится в поле допуска на сам размер, выполняемый на данной операции. Поэтому детали поступают на сборку.

Рисунок 17. Круглограмма поверхности отверстия в стакане подшипников после расточки (а) и круглограмма поверхности качения наружного кольца до запрессовки (б)

После запрессовки колец подшипников (рисунок 17 и 18) в такие отверстия погрешности формы с отверстия частично переходят (копируются) на поверхность качения колец и чем жестче корпус – например гнездо под подшипник имеет базовый фланец, тем большая часть погрешности формы отверстия проявляется на кольце подшипника.

Рисунок 18. Круглограмма поверхности качения наружного кольца подшипника после запрессовки в корпус с погрешностью формы после расточки

Если кольцо подшипника устанавливается в абсолютно гладкий корпус с равномерной жесткостью по окружности, но при этом в окончательном положении имеет место перекос, то вследствие деформации на поверхности качения возникает погрешность формы в виде овала (рисунок 19).

Погрешность формы на поверхности качения кольца подшипника также возникает и в случае запрессовки в равномерный по жесткости корпус без перекоса в конечном положении. Однако, если в процессе запрессовки закаленного до 60…62 НRC кольца в корпус из ковкого чугуна кольцо проходит по отверстию с перекосом, то оно одной стороной срезает микростружку изменяя таким образом точность формы отверстия и в конечном положении прилегая к этой поверхности корпуса деформируется и на поверхности качения возникает отклонение от круглости в виде характерной только для этого случая формы (рисунок 20).

В рамках данной работы проводились исследования качества сборки неподвижных соединений с гарантированным натягом с нагревом охватывающей детали (корпуса) и охлаждением охватываемой детали, т. е. кольца.

Нагрев корпуса с неравномерной жесткостью (модель на рисунке 13) выполнялся в специальной электропечи до 200 С. В результате нагрева происходило расширение корпуса и наружное кольцо подшипника свободно устанавливалось в отверстие без дополнительной нагрузки. После полного охлаждения на кругломере проверялась погрешность формы на поверхности качения. Круглограмма этой записи показана на рисунке 21.

Как показывает сравнительный анализ полученных круглограмм на рисунках 13 и 21, погрешность формы при установке кольца в корпус с нагревом примерно на 15…20 % больше, чем при запрессовке в холодном состоянии. Это объясняется тем, что закаленное кольцо подшипника при запрессовке частично исправляет форму отверстия как дорн и при этом часть радиального натяга теряется. Аналогичные результаты были получены при сборке с охлаждением кольца в жидком азоте перед установкой его в корпус.

Рисунок 19. Круглограмма поверхности качения наружного кольца подшипника, установленного в корпус с равномерной жесткостью но с перекосом относительно оси вращения

Рисунок 20. Круглограмма поверхности качения наружного кольца подшипника при запрессовке с перекосом в процессе выполнения прессового соединения

Рисунок 21. Круглограмма поверхности качения наружного кольца подшипника после установки с нагревом корпуса без приложения силы от пресса после охлаждения

Исследования качества сборки неподвижныхсоединенийпроводились и по внутреннему кольцу подшипника. Внутреннее кольцо обладает большей жесткостью чем наружное и при напрессовке на вал с гарантированным натягом имеет лучшее базирование и направление. Кроме того анализ посадок для этих колец показывает, что пределы значений натягов 0,02… 0,05 мм несколько меньше чем у наружных колец.

Рисунок 22. Круглограмма поверхности цилиндрической шейки шлицевого вала после совмещенного шлифования на одном станке

Тем неменее, в отдельных конструкциях редукторов, вследствие особенностей технологии механообработки цилиндрических и шлицевых шеек на финишных шлифовальных операциях, на поверхностях качения внутренних колец после запрессовки на цилиндрические шейки были обнаружены погрешности формы.

В технологических процессах механообработки ведущая вал-шестерня обрабатывается на финишной операции тремя шлифовальными кругами, установленными на одном шпинделе.

Рисунок 23. Круглограмма поверхности качения внутреннего кольца подшипника после запрессовки на цилиндрическую поверхность шлицевого вала

При этом один шлифовальный круг обрабатывает наружный диаметр шлицевой части вала, а два других – цилиндрические шейки. При шлифовании шлицев возникают вибрации, которые передаются на шлифовальные круги на цилиндрических шейках. Это особенность так называемого совмещенного шлифования.

Исследования точности формы цилиндрической шейки показывает, что на поверхности имеет место волнистость в пределах 10…20 мкм (рисунок 21).

При напрессовке внутреннего кольца на такую шейку абсолютно жесткого вала на поверхности качения возникает погрешность формы,копирующая волнистость на шейке. Копирование погрешности составляет примерно 40…50 % от волнистости на валу (рисунок 23).

Как показывают стендовые испытания, испытания в дорожных условиях и анализ причин разрушенных редукторов в лабораториях МГМУ (МАМИ) перечисленные погрешности на поверхностях качения конических роликоподшипников приводят к резкому снижению долговечности подшипников и работоспособности редукторов в целом.

Выводы:

1. При проектировании неподвижных соединений «кольцо-корпус» необходимо исключать неравномерный профиль радиального сечения корпуса, в отверстие которого запрессовывается наружное кольцо подшипника.

2. В технологиях сборки редукторов необходимо применять специальную технологическую оснастку для выполнения неподвижных соединений, исключающую погрешности базирования и перекосы кольца и корпуса.

3. В технологиях механообработки необходимо исключить погрешности формы поверхностей посадочных мест в корпусе и на валах после финишных операций, при этом необходимо обеспечить 100 % контроль этих важных параметров точности и качества.

Список литературы:

- Булавин И.А., Груздев А.Ю., Будыкин А.В. Совершенствование технологической оснастки для выполнения прессовых соединений колец подшипников в редукторах автомобилей. – Технология машиностроения, – 2013, – № 4, – с. 31–33.

- Воронин А.В., Шандров Б.В. Некоторые особенности сборки главных передач автомобилей. – Автомобильная промышленность, – 1978, – № 5, – с. 36–38.

- Воронин А.В., Булавин И.А. Вибрации в подшипниковом узле и причины их возникновения. – Автомобильная промышленность, – 1980, – № 5, – с. 29–31.

- Воронин А.В., Булавин И.А., Герасименко С.В. Качество сборки и состояние поверхностей качения в подшипниковых узлах после обкатки. Сб. Прогрессивные процессы изготовления и сборки автомобиля. М.: МАМИ, 1982, – с. 146–156.

- Воронин А.В., Воронин С.А., Харитонов В.И., Булавин И.А., Герасименко С.В. Способ определения долговечности подшипникового узла с коническим подшипником. – Авторское свидетельство СССР № 893013, 1981.

- Воронин А.В. Оценка точности сборки подшипниковых узлов автомобильных агрегатов. – Автомобильная промышленность, – 1978, – № 4, – с. 31–34.

дипломов

Оставить комментарий