Статья опубликована в рамках: XXV Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 21 октября 2014 г.)

Наука: Технические науки

Секция: Машиностроение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

отправлен участнику

МЕТОДЫ ВЫЯВЛЕНИЯ НЕИСПРАВНОСТЕЙ В ЛИТЫХ ДЕТАЛЯХ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ

Корнеев Сергей Николаевич

студент 4 курса, специальность Техническая эксплуатация подвижного состава ВТЖТ-филиал РГУПС, РФ, г. Волгоград

E -mail: radvtgt@mail.ru

Штефанов Михаил Иванович

заведующий производственной практикой, ВТЖТ-филиал РГУПС, РФ, г. Волгоград

За последнее время на сети железных дорог РФ происходит более двадцати изломов боковых рам и надрессорных балок тележек грузовых вагонов ежегодно.

«Каждый случай — это потенциальный источник аварии или крушения. Кроме того, при проведении плановых видов ремонта грузовых вагонов отбраковываются тысячи боковых рам и надрессорных балок» [1, с. 1].

Литые детали тележек грузовых вагонов (боковые рамы и надрессорные балки) являются основными деталями грузовых вагонов, которые при эксплуатации воспринимают существенные нагрузки. Неудовлетворительное качество литых деталей тележек, выпускаемые заводами-изготовителями — проблема, которая сказывается на безопасности движения поездов.

Причины низкого качества литья тележек грузовых вагонов:

· устаревшая конструкция отливок и ГОСТы на сталь;

· рост требований к нагрузкам на ось колесной пары с увеличением объемов перевозок;

· грубейшее нарушение технологии изготовления боковых рам заводами-изготовителями, приведшее к образованию литейных дефектов;

· не обнаружение дефектов литья при проведении неразрушающего контроля на заводе-изготовителе при входном контроле.

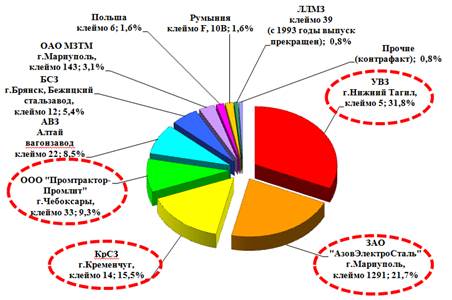

Проведя сравнительный анализ случаев излома боковых рам (рисунок 1) на сети железных дорог Российской Федерации за последние 8 лет (с 2006 по сентябрь 2014 года) произошло уже 142 излома боковых рам тележек.

Рисунок 1. Анализ изломов литых деталей тележек с 2006 —сентябрь 2014 гг.

Распределение количества изломов боковых рам тележек грузовых вагонов по заводам-изготовителям представлено на рисунке 2.

Рисунок 2. Распределение количества изломов боковых рам тележек

Происшедшие случаи в период с 2006 года по сентябрь 2014 года повлекли за собой многочисленные сходы подвижного состава и неоднократные крушения подвижного состава, что привело к огромным убыткам компании ОАО «РЖД».

Чаще других случаев причиной схода подвижного состава является излом боковой рамы тележки грузовых вагонов.

В среднем за период с 2006 года по 2013 год средствами неразрушающего контроля выявлено наличие дефектов в 11 тысяч боковых рамах и 6 тысяч надрессорных балках.

За этот же период более 35 тысяч дефектов в боковых рамах тележек и 16 тысяч в надрессорных балках выявлено и подтверждено осмотрщиками-ремонтниками вагонов на пунктах технического обслуживания, тем самым предотвращено более 50 тысяч случаев транспортных происшествий, которые могли повлечь за собой сходы и крушения.

Причиной большинства отказов боковых рам и надрессорных балок при эксплуатации — возникновение в местах расположения литейных дефектов усталостных трещин.

«Литые несущие элементы тележек грузовых вагонов — боковые рамы и надрессорные балки в процессе эксплуатации воспринимают статические и динамические вертикальные нагрузки, продольные нагрузки, а также испытывают воздействие крутящего момента при вписывании вагонов в кривые участки пути. При этом основная часть динамических вертикальных нагрузок носит циклический характер, и усталостная прочность боковых рам является основной характеристикой их эксплуатационной надежности, то есть напрямую влияет на безопасность движения » [2, с. 1].

Учитывая тяжелую обстановку с литыми деталями тележек грузовых вагонов на сети железных дорог Российской Федерации, рассматриваются варианты снижения рисков схода подвижного состава и решаются вопросы по обеспечению заводами-изготовителями поставки качественных литых деталей тележек. Одним из наиболее важных решений, которые могут снизить случаи схода подвижного состава — это усиленный контроль подвижного состава, как в пути следования, так и на пунктах технического обслуживания грузовых вагонов (ПТО).

Не первый год силами вагонного хозяйства рассматриваются и внедряются методы выявления неисправностей в литых деталях тележек грузовых вагонов, используемые опытными осмотрщиками-ремонтниками вагонов. За это время был проанализирован и собран материал, способный повысить процент выявляемости неисправных литых деталей тележек грузовых вагонов.

К таким методам можно отнести:

1. неразрушающий контроль, как при выпуске продукции на заводах-изготовителях, так и на ремонтных предприятиях;

2. выявление неисправностей в литых деталях на пунктах технического обслуживания грузовых вагонов.

Так, в эксплуатационном вагонном депо Максим Горький, был собран и обобщен материал «Передовые методы выявления дефектов в литых деталях тележек грузовых вагонов», который распространяется среди работников данного депо.

Метод выявления дефектов в литых деталях тележек грузовых вагонов на пункте технического обслуживания заключается в следующем. При производстве технического обслуживания грузовых вагонов на пункте технического обслуживания осмотрщик-ремонтник вагонов, производивший осмотр вагонов на наличие неисправностей и выявления дефектных литых деталей (боковой рамы и надрессорной балки) в первую очередь должен обращать внимание на:

· состояние колесной пары — наличие неисправностей (ползунов, выщербин, навара;

· состояние фрикционных клиньев — завышение фрикционных клиньев относительно опорной поверхности надрессорной балки, свидетельствует о неравномерном распределении нагрузок.

Неисправности ходовых частей грузового вагона (состояние надбуксовой пластины, наличие или отсутствие коробки скользуна, изломы пружин и другие) указывают на то, что вагон работал неправильно, нагрузки на ходовые части вагона были увеличены, а это — повышенные динамические удары; неравномерные нагрузки (т. е. боковая рама и надрессорная рама тележки грузового вагона испытывали большие нагрузки и в процессе эксплуатации могли возникнуть дефекты, угрожающие безопасности движения).

Осмотрщик-ремонтник вагонов так же руководствуется последними событиями, происшедшими на сети железных дорог (телеграммы, указания), в которых представляется вся информация о допущенных изломах боковых рам и надрессорных балок тележек грузовых вагонов. В первую очередь осмотрщик обращает внимание на клейма заводов-изготовителей, допустивших наибольшее количество дефектов при изготовлении литья, повлекших за собой излом литых деталей (рисунок 3).

Рисунок 3. Клейма заводов-изготовителей, допустивших дефекты при изготовлении литья

Таким боковым рамам необходимо производить более тщательный осмотр, обращая внимание на внешние признаки неисправностей.

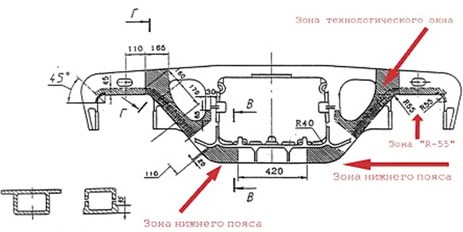

В боковых ромах трещины наиболее часто образуются в зоне надбуксового проема и его наружных углах. Появлению трещин в этой зоне способствует изгиб боковой рамы в вертикальной и горизонтальной плоскостях.

Наиболее реже трещины образуются в зонах внутреннего угла буксового проема, наклонного пояса и технологического окна. Однако трещины в этих зонах значительно чаще приводят к разрушению боковой рамы на ходу поезда. Поэтому при осмотре таким зонам уделяется особое внимание.

Осмотр тележки начинается с наружной стороны в следующей последовательности:

· буксовый проем и опорная поверхность буксового узла;

· места переходов радиусов R55 поперек всей боковой рамы;

· место перехода R55 с внутренней стороны боковины (используя зеркало);

· технологическое отверстие и видимая часть опорной поверхности внутренней стороны боковой рамы;

· технологический проем под рессорный комплект (обращая внимание на углы сочленения горизонтальных и вертикальных поясов).

Признаками появления трещин является скопление валика пыли летом и инея зимой. В месте образования свежей трещины всегда тень, что хорошо видно при освещении места осмотра фонарем в темное время суток.

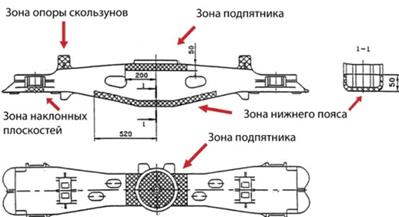

Зоны, в которых наиболее часто выявляются неисправности боковой рамы и надрессорной балки, представлены на рисунках 4 и 5.

Рисунок 4. Боковая рама, зоны возможного возникновения дефектов

Рисунок 5. Надрессорная балка, зоны возможного возникновения дефектов

При осмотре боковых рам и надрессорных тележек грузовых вагонов применяются инструменты и приспособления, позволяющие выявить дефекты, угрожающие безопасности движения:

· досмотровая штанга с зеркалами и фонариком;

· фонарик «Экотон 10», с тремя режимами и цветами

· подручные инструменты (щеточка, шило, нож).

Широкое использование «методов выявления неисправностей тележек грузовых вагонов» на сети железных дорог, совершенствование и распространение знание выявление дефектов в литых деталях тележек грузовых вагонов от более опытных осмотрщиков-ремонтников вагонов к менее опытным осмотрщикам-ремонтникам вагонов, относясь к своим должностным обязанностям с большой ответственностью и отдачей — все это позволит снизить риски возникновению событий (сходов, крушений), тем самым значительно улучшить безаварийность проследование грузовых поездов по Российской Федерации.

Список литературы:

1.«РЖД Партнер. Комментарии и интервью: информационный портал. [Электронный ресурс] — Режим доступа. — URL: http://www.rzd_partner.ru, 2013 — 1 с.

2.DV-Brand. Статьи: информационный портал. [Электронный ресурс] — Режим доступа. — URL: http://www.dv-reclama.ru, 2011 — 1 с.

отправлен участнику

Комментарии (2)

Оставить комментарий