Статья опубликована в рамках: XXI Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 17 июня 2014 г.)

Наука: Технические науки

Секция: Технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

КОНТРОЛЬ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА ИЗМЕЛЬЧЕННОГО ПРОДУКТА

Горбачев Сергей Витальевич

студент 4 курса, кафедра обогащения полезных ископаемых СФУ, РФ, г. Красноярск

E-mail : seron.ru@mail.ru

Брагин Виктор Игоревич

научный руководитель, канд. техн. наук, профессор СФУ, РФ, г. Красноярск

Весь цикл обогащения, от добычи и до выдачи продукции, состоит из многих операций, которые технологически взаимосвязаны между собой и выполняются в определенной последовательности. Нарушение режима работы какого-либо оборудования отражается на ходе всего процесса обогащения.

Чтобы своевременно обнаружить отклонения технологического процесса от заданного режима, необходимо систематически контролировать основные показатели работы отдельных аппаратов и получать информацию о текущих значениях физических величин факторов, характеризующих процесс. Полученные данные, по опробованию и контролю, можно использовать при оптимизации процессов обогащения, составлении технологических и товарных балансов металлов (продуктов обогащения), расчетах с поставщиками и потребителями товарной продукции, анализе работы фабрике, разработке мероприятий по совершенствованию процесса обогащения, исследованию полезных ископаемых на обогатимость и др.

Получение качественных показателей работы фабрик осуществляется работниками отдела технического контроля (ОТК), экспресс — лаборатории, автоматической системы управления процесса (АСУП) и сотрудники исследовательской лаборатории. Результат деятельности всех этих сотрудников обогатительных фабрик — информация о составе, масса входных и выходных продуктов отдельных аппаратов, их соединений и всей фабрики, в том числе о поступающей руде и отгружаемых концентратах в соответствии со стандартами и техническими условиями [1, 2].

Измельчение относится к числу основных технологических процессов обогатительных фабрик. На его долю приходится значительная часть эксплуатационных расходов. Велика энергоемкость процесса. От качественно-количественных показателей измельчения зависят результаты всей дальнейшей переработки обогащаемого продукта, прежде всего такие, как производительность фабрики, извлечение ценного компонента, содержание его в концентрате, потери в хвостах [3].

Гранулометрическая характеристика измельченного продукта очень сильно влияет на последующие процессы обогащения, т.к. от тонины помола зависит степень раскрытия зерен ценных компонентов.

Нарушение заданного режима измельчения, вызывающее отклонение тонкости помола от заданного значения, происходит вследствие изменения подачи питания мельниц за счет изменчивости гранулометрического состава питания и вследствие изменения измельчаемости руды.

Устройства автоматического измерения гранулометрического состава продуктов измельчения по способу работы можно условно разделить на две группы: дискретного действия и непрерывного действия [3].

В настоящее время, на современных обогатительных фабриках для контроля гранулометрического состава пульп обычно используется гранулометры непрерывного действия: оптические, ультразвуковые (акустические) и методы непосредственного контроля крупности частиц.

Для сравнения рассмотрим несколько типов гранулометров, а именно оптический, ультразвуковой (акустический) и методы непосредственного контроля крупности частиц.

Гранулометр «Микрон» метод непосредственного контроля крупности частиц.

Гранулометр разработан Северо-Кавказским филиалом института Цветметавтоматика. Прибор осуществляет непосредственное определение размеров крупных частиц, находящихся в пульпе, и преобразует эти значения в содержание контролируемого класса в соответствии с уравнением Олевского:

lg![]() (1)

(1)

где: R-0.074 — содержание класса –0,074 мм, %;

dн — номинальная крупность продукта (размер такого крупного сита, на котором суммарный остаток составляет 5 % всей навески измельченного материала).

Схема датчика прибора показана на рисунке 1.

Микрометрический щуп совершает возвратно-поступательное движение и в крайнем нижнем положении под действием пружины прижимается к пяте.

Рисунок 1. Схема датчика гранулометра «Микрон»: 1 — индукционно-трансформаторная система; 2 — пружина; 3 — кулачковая шайба; 4 — двигатель; 5 — коромысло; 6 — шток; 7 — микрометрический щуп; 8 — пята

При в зазор между поверхностями щупа и пяты. В момент отпускания щупа крупная частица руды зажимается поверхностями. Расстояние между щупом и пятой в этом случае соответствует размеру зажатой частицы.

Отклонение щупа от нулевого положения (нулевое положения — при отсутствии частиц руды в зазоре) преобразуется с помощью индукционно-трансформаторной системы в электрический сигнал, пропорциональный размеру частицы. Во вторичном приборе дискретные измерения, частота которых достигает 120 в минуту, преобразуются в интегральную кривую, характеризующую средний размер крупных частиц. Погрешность 5 %.

Электро -акустический спектрометр.

Весьма перспективным является ультразвуковой метод измерения крупности частиц. Он получает распространение на зарубежных фабриках. Измерительное устройство гранулометра сконструировано как система контроля гранулометрического состава и плотности пульпы, так как эти параметры оказывают наибольшее влияние на степень поглощения звуковых волн; они измеряются одновременно. Принцип действия ультразвукового прибора заключается в том, что при прохождении через суспензию частично поглощаются звуковые волны, обуславливая необратимые потери энергии вследствие трения, теплопроводности и излучения.

В отличие от оптических методов (динамическое светорассеяние, лазерная дифракция), применение ультразвука позволяет избежать ряда мешающих факторов при исследовании концентрированных суспензий и эмульсий: высокое поглощение излучения в непрозрачных образцах, возникновение мешающего явления многократного рассеяния света, искажающее влияние взаимодействий частиц между собой.[4]

Рисунок 2. акустический спектрометр: 1 — источник ультразвука; 2 — приемник ультразвуковых колебаний; 3 — пульпопровод

Прибор Dispersion DT-1202 (Рисунок 3) совмещает в себе возможности всего спектра акустических методов исследования дисперсных систем. Прибор использует метод измерения спектра акустического затухания и скорости звука в среде путем зондирования образца высокочастотными ультразвуковыми импульсами очень малой интенсивности. Измеренные параметры используются для вычисления распределения частиц по размерам с использованием теоретических моделей взаимодействия частиц с ультразвуком и между собой [4].

Рисунок 3. Акустический спектрометр Dispersion DT-1202

Полную картину распределения частиц по крупности, прибору позволяет сделать такое явление как дифракция звуковых волн.

Дифракцией называется огибание волнами препятствия. Дифракция анализируется с помощью принципа Гюйгенса. Степень такого огибания зависит от соотношения между длиной волны и размером препятствия или отверстия (минеральных частиц в пульпе).

Прибор может измерять гран.состав пульпы в плотных пульпах до 60 % содержания твердого [4].

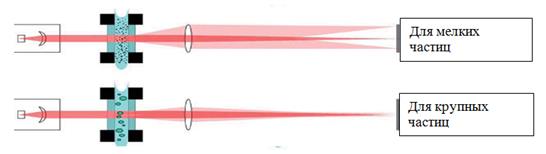

Пример который показывает как работает прибор, используемый дифракцию звуковых волн на крупных и мелких частицах представлен на рисунке 4.

Рисунок 4. Дифракция звуковых волн на крупных и мелких частицах

Звуковые волны проходят через образец с материалом, на верхнем представлен образец с мелкими частицами (менее 1 мм), а на нижнем крупные(более 1 мм), в результате дифракции происходит огибание волнами препятствий, искаженные волны регистрируются и обрабатываются ЭВМ. В результате чего получают гранулометрическую характеристику [4].

Лазерный спектрометр.

Лазерная дифракция, была известена как метод измерения размера частиц в лабораториях с 1960-х годов.

Анализируемый спектр получается путем регистрации флуоресценции после воздействия на исследуемое вещество лазерным излучением. Поток пульпы подвергается лазерному зондированию, после прохождения излучения через поток пульпы, оно обрабатывается ПК, результат отражается на дисплеи. Основной недостаток этого метода заключается в том что, необходимо разбавлять пульпу водой (до 1% содержания твердого) что бы лучи проникали через весь поток, иначе результаты будут непредставительны [5].

Лазерный спектрометр Outotec PSI 500i features позволяет сделать анализ в режиме реального времени с достаточной точностью, для оптимального ведения технологического процесса [5].

Принцип действия лазерного метода представлен на рисунке 5.

Рисунок 5. Схема лазерного спектрометра

Прямое измерение размера на основе:

· Измерение не зависит от наличия пузырьков воздуха, температуры образца ,и вязкости.

· Можно измерить удельную поверхность.

Лазерный спектрометр Outotec PSI 500i features фирмы «Outotec» представлен на рисунке 6.

Рисунок 6. Лазерный спектрометр Outotec PSI 500i features

На основании проведенной работы можно сделать вывод:

При контроле гранулометрического состава измельченного продукта на обогатительной фабрике, среди представленных гранулометров более предпочтительным является электро-акустический (ультразвуковой), он выдает информацию о продукте в режиме реального времени, является бесконтактным способом определения гранулометрического состава, производит измерения в плотных пульпах до 60 % содержания твердого.

Остальные методы имеют ряд недостатков: при непосредственном контроле крупности частиц происходит износ деталей, что приводит к большим погрешностям. Лазерный гранулометр может производить замеры только в хорошо разбавленных пульпах (до 1 % содержания твердого), иначе результаты будут непредставительны с большими погрешностями.

Список литературы:

1.Бреховский Л.М., Годин О.А. Акустика слоистых сред. М.: Наука,1989. — 416 с.

2.Гольсман Д.А. Контроль технологических процессов обогащения. Кр., СФУ, 2012. — 36 с.

3.Хан Г.А., Картушин В.П. и др. Автоматизация обогатительных фабрик. М.: Недра, 1974. — 280 с.

4.«Dispersion Technology Inc» // Официальный сайт компании. — [электронный ресурс] — Режим доступа. — URL: http://www.dispersion.com/products. (дата обращения 14.06.2014).

5.«Outotec» // Официальный сайт компании. — [электронный ресурс] — Режим доступа. — URL: http://www.outotec.com/ru/ (дата обращения 14.06.2014).

дипломов

Оставить комментарий