Статья опубликована в рамках: XXI Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 17 июня 2014 г.)

Наука: Технические науки

Секция: Материаловедение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ИССЛЕДОВАНИЕ СТЕКЛОКЕРАМИЧЕСКИХ МАТЕРИАЛОВ С ПОВЫШЕННЫМИ АНТИФРИКЦИОННЫМИ СВОЙСТВАМИ

Тулупов Алексей Юрьевич

студент 1 курса, кафедра химии, факультет ММТ, СТИ НИТУ МИСиС, РФ, г. Старый Оскол

Чичварин Александр Валерьевич

научный руководитель, канд. хим. наук, доцент СТИ НИТУ МИСиС, РФ, г. Старый Оскол

Стеклокерамика представляет собой материал, который получают при плавлении стекла методом направленной кристаллизации. В результате образуется новый материал, напоминающий стекло и обладающий рядом новых потребительских качеств. По сравнению со стеклом стеклокерамика обладает большей прочностью, меньшей истираемостью, высоким температурным интервалом эксплуатации. Стеклокерамика относится к материалам, иначе называемыми ситаллами. Ситаллы применяются для изготовления деталей, требующих прочности и термостойкости [4].

В основе процесса получения стеклокерамики лежит метод направленной кристаллизации, основанный на следующих стадиях: порошкообразную шихту помещают в форму, которую нагревают до температуры размягчения массы. Затем изделие формируют под небольшим избыточным давлением, и пока стеклянная масса находится в расплавленном состоянии, ее подвергают резкому охлаждению, в результате чего образуется так называемое метастабильное стекло. При последующей тепловой обработке сформировавшегося метастабильного стекла происходит направленная кристаллизация, возникающая за счет образования зародышевых центров с последующим увеличением размера кристаллов, образующих материал. Такой процесс носи название — ситаллизация. Управление процессом направленной кристаллизации стекла позволяет получить тонкие кристаллы, равномерно распределенные по всей стеклянной матрице, что придает получаемому материалу характерные свойства. Число кристаллов, скорость их роста, размеры, можно регулировать путем изменения температуры тепловой обработки материала и времени выдержки при заданной температуре.

Таким образом, стеклокерамика представляет собой многофазную твердую систему, содержащую остатки аморфной стеклянной фазы, в которой равномерно диспергированна кристаллическая фаза. Это оределяет тот факт, что большинство стеклокерамических материалов являются непрозрачными или мутными с характерной опалесценцией.

На сегодняшний день стеклокерамика находит широкое применение в строительстве — в качестве декоративного отделочного материала (искусственный камень), в технике — конструкционный материал антифрикционного свойства с высоким температурно-временным интервалом использования, в медицине — в области протезирования и т. д.

В данной работе для приготовления шихты стеклокерамики исходные компоненты, находящиеся в измельченном состоянии подвергли механическому смешению до визуально однородного состояния. В качестве основных компонентов для приготовления шихты использовали оксид бора (B2O3), оксид алюминия (Al2O3), оксид свинца (PbO2), оксид кремния (SiO2), бой борсиликатного стекла. Усредненный состав шихты представлен в таблице 1 [2].

Таблица 1.

Химический состав шихты для приготовления стеклокерамики с антифрикционными свойствами

|

№ пробы шихты |

Бой борсиликатного стекла, % масс. |

SiO2 % масс. |

PbO2 % масс. |

В2О3 % масс. |

Al2O3 % масс. |

|

1 |

30 |

0 |

30 |

20 |

20 |

|

2 |

10 |

20 |

30 |

20 |

20 |

|

3 |

15 |

15 |

30 |

20 |

20 |

|

4 |

15 |

15 |

25 |

25 |

20 |

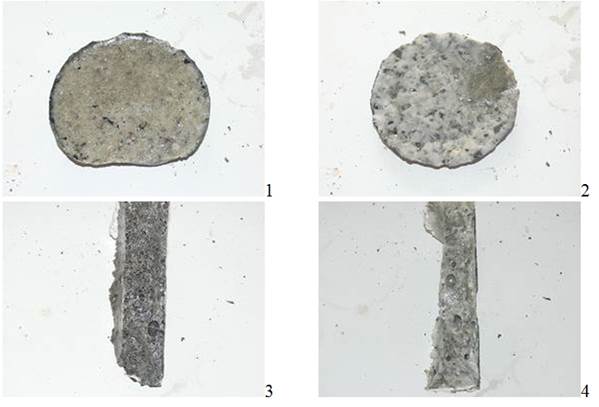

После смешения исходных компонентов стеклокерамическая шихта была помещена в лабораторную печь SNOL 30/1100 для спекания при температуре Т=875 ºС в течении 5 часов. После спекания полученные образцы стеклокерамики подвергли быстрому охлаждению, что привело к их разрушению и облегчило дальнейшую переработку. Охлажденную керамическую массу перемололи в лабораторном дисковом истирателе ЛДИ65. В результате был получен порошок фракции 50—100 мкм. Полученную массу поместили в стальной тигель для обжига, который проводили при температуре Т=1050 ºС, где спекаемая масса переходила в вязко-жидкое состояние. После резкого охлаждения готовый образец нагревали до температуры Т=950 ºС, что приводило к ситаллизации и образованию стеклокерамической массы. Внешний вид полученных образцов представлен на рисунке 1.

Рисунок 1. Внешний вид полученных образцов стеклокерамического материала. 1—4 — № пробы состава (см. таблица 1.)

На следующем этапе работы были определены основные параметры стеклокерамической массы, такие как — плотность, пористость, микротвердость по Виккерсу, твердость по Моосу, интенсивность изнашивания — с целью выявления оптимальной рецептуры, а также для дальнейшей корректировки режимов термической обработки.

Кажущуюся плотность и открытую пористость определяли по ГОСТ 2409-95 (огнеупоры, метод определения кажущейся плотности, открытой и общей пористости, водопоглощения). Кажущаяся плотность рассчитывалась как отношение массы сухого материала к его общему объему:

,

,

где: ![]() — кажущаяся плотность, г/см3

— кажущаяся плотность, г/см3

![]() — масса сухого материала, г.

— масса сухого материала, г.

![]() — объем сухого материала, см3.

— объем сухого материала, см3.

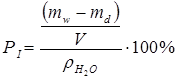

Открытая пористость определялась как отношение объема открытых пор в огнеупоре к его общему объему, выраженная в процентах:

,

,

где: ![]() — открытая пористость, %;

— открытая пористость, %;

![]() — масса материала насыщенного влагой, г;

— масса материала насыщенного влагой, г;

![]() — масса материала в сухом состоянии, г;

— масса материала в сухом состоянии, г;

![]() — объем материала, см3;

— объем материала, см3;

![]() — плотность воды, г/см3.

— плотность воды, г/см3.

Микротвердость определяли согласно ГОСТ 9450-76 (измерение микротвердости вдавливанием алмазных наконечников). Определение микротвердости осуществляли методом Виккерса путем вдавливания правильной четырехгранной алмазной пирамиды с углом при вершине 136 °С под нагрузкой в плоскую поверхность образца. Интенсивность изнашивания определяли как отношение значения износа к обусловленному пути, на котором происходило изнашивание, с учетом того, что при упругом контакте эта величина прямо пропорциональна номинальному давлению и обратно пропорциональна числу циклов. Физико-механические показатели полученных образцов представлены в таблице 2 [2].

Таблица 2.

Физико-механические показатели полученных образцов стеклокерамики

|

№ состава |

Свойства образцов |

||||

|

Кажущаяся плотность г/см3 |

Открытая пористость % |

Микротвердость МПа |

Твердость по Моосу |

Интенсивность изнашивания |

|

|

1 |

5,7 |

1,2 |

12800 |

7 |

14,27´10-9 |

|

2 |

6,1 |

0,8 |

14900 |

7 |

0,6´10-9 |

|

3 |

5,4 |

3,2 |

11100 |

7 |

23,3´10-9 |

|

4 |

5,6 |

4,6 |

10800 |

7 |

16,9´10-9 |

Как видно из данных таблицы полученные образцы стеклокерамики характеризуются высокими физико-механическими показателями. Оптимальными свойствами характеризуется материал соответствующий следующему составу шихты: бой борсиликатного стекла — 10 % масс., двуокись кремния — 20 % масс., диоксид свинца — 30 % масс., борный ангидрид — 20 % масс., оксид алюминия — 20 % масс. В этом составе в качестве агентов влияющих на истираемость и прочность использовали бой борсиликатного стекла и оксид алюминия. Оксиды свинца и бора использовали для уменьшения температуры плавления массы с целью снижения энергозатрат [1, 3].

Таким образом, проведенные исследования позволяют сделать естественное заключение о том, что наилучшими свойствами обладает стеклокерамическая масса, изготовленная по рецептуре 2-го состава исходной шихты. Она характеризуется наилучшими физико-химическими показателями, удовлетворяющими поставленной цели исследования, что позволяют рекомендовать полученный продукт для дальнейшего изучения с целью оптимизации технологических параметров процесса производства.

Список литературы:

1.Павлушкин Н.М. Основы технологии ситаллов М: Стройиздат, 1979. — 358 с.

2.Стекло. (справочник) / Под ред. Павлушкина Н.М. М.: Стройиздат, 1973. — 487 с.

3.Тыкачинский И.Д. Проектирование и синтез стекол и ситаллов с заданными свойствами. М.: Стройиздат, 1977. — 145 с.

4.Химическая технология стекла и ситаллов: учебник для вузов / Под ред. Н.М. Павлушкина М.: Стройиздат, 1983. — 432 с.

дипломов

Комментарии (1)

Оставить комментарий