Статья опубликована в рамках: XV Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 24 декабря 2013 г.)

Наука: Технические науки

Секция: Технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ МЕРОПРИЯТИЙ, ОБЕСПЕЧИВАЮЩИХ МАЛООТХОДНУЮ ДОБЫЧУ ПОЛУСКАЛЬНОГО СТРОИТЕЛЬНОГО СЫРЬЯ ОТКРЫТЫМ СПОСОБОМ

Басов Тимур Сергеевич

студент 4 курса, Горный университет, РФ, г. Санкт-Петербург

E-mail: timba_016@mail.ru

Дружинин Иван Валерьевич

студент 3 курса, Горный университет, РФ, г. Санкт-Петербург

E-mail: druginin1993@yandex.ru

Иванов Владимир Викторович

научный руководитель, канд. техн. наук, доцент, Горный университет, РФ, г. Санкт-Петербург

E-mail: vladimirivanov@inbox.ru

Подготовка горных пород к выемке на рассматриваемых карьерах обычно включает расчистку района месторождения от леса, сооружений и другого, отвод водных источников, а также разрыхление массива с применением буровзрывного механического способа.

Анализ работы предприятий, осуществляющих добычу полускального строительного сырья открытым способом с применением буровзрывной подготовки горной массы к выемке, позволил установить следующие недостатки ведения горных работ:

·значительные затраты (около 30-40% от общей себестоимости добычи полезного ископаемого) на бурение взрывных скважин, закупку компонентов взрывчатых смесей, средств инициирования и обеспечения взрыва, а также механизированное заряжание скважин;

·выделение большого количества пыли и продуктов детонации, а также шумовое воздействие на окружающий массив при проведении массового взрыва в карьере;

·потери и разубоживание полезного ископаемого при валовом взрывании уступа, в связи с наличием прослоев пустых пород в полезной толще;

·повышенная опасность для работников карьера, горного оборудования, а также для зданий сооружений, расположенных в непосредственной близости от участка проведения взрывных работ.

Подготовка горной массы к выемке в карьерах полускальных горных пород путем механического рыхления массива оказывает значительно меньшее экологическое влияние на окружающую среду.

К технологическим мероприятиям безвзрывной подготовки горных пород выемке можно отнести использование следующих средств механизации горных работ:

·экскаваторы с ковшом «активного действия», то есть оборудованного встроенными зубьями с пневмоударниками;

·механическое рыхление массива горных пород навесными рыхлителями;

·послойное фрезерование уступа карьерными комбайнами или землеройно-фрезерными машинами.

Под малоотходным производством понимается горное производство, вредное воздействие которого на окружающую среду не превышает уровня допустимого санитарными нормами [3].

Фрезерные комбайны позволяют эффективно разрабатывать массив горных пород с пределом прочности 30—70 МПа, а также снижают сейсмическую и пылевую нагрузки от массовых взрывов, производимых для подготовки горных пород к выемке при открытой разработке месторождения полускальных горных пород [2].

Технологии добычи с применением на карьерах строительных материалов комбинированных машин являются перспективным направлением развития открытого способа разработки, благодаря возможности совмещения в одном процессе нескольких основных операций горного производства (подготовку горных пород к выемке, непосредственно выемку и дробление) [1].

Анализ работы предприятий, разрабатывающих месторождения полускального строительного сырья, показал, что добыча полезного ископаемого на данных месторождениях производится с применением валовой выемки без сортировки, когда вся взорванная горная масса транспортируется на дробильно-сортировочную фабрику, или селективно с разделением на сорта по качеству. Валовая выемка, обеспечивает высокую производительность карьера по полезному ископаемому, но не является эффективной при разработке месторождений полускального строительного сырья.

Раздельная разработка маломощных пластов, связанная с применением специальных методов взрывания и забойной экскаваторной сортировки, технически трудноосуществима и практически возможна только при легко различимых сортах полезного ископаемого.

Месторождения полускального строительного сырья, представленные несколькими пластами полезного необходимо разрабатывать послойно, так как такая технология позволяет избегать засорения полезного ископаемого и позволяет производить селективную выемку полезного ископаемого.

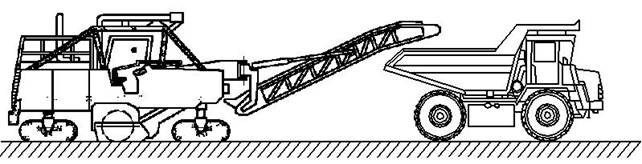

Тонко-слоевая технология выемки полезного ископаемого, с применением фрезерных комбайнов позволяет производить безвзрывную добычу полускальных горных пород (рисунок 1).

Рисунок 1. Схема погрузки автосамосвала фрезерным комбайном

Рассмотрение результатов применения фрезерных комбайнов на месторождениях России и за рубежом показало, что участки месторождений полезных ископаемых, находящиеся вблизи населенных пунктов, железнодорожных линий, автодорог и других инженерных сооружений, а также вблизи природных заповедников и других охраняемых зон и объектов могут быть реально и без потерь извлечены из недр. При этом число операций горного цикла сокращается, как сокращается и количество технологического оборудования, что приводит к сокращению затрат на добычу полускальных горных пород.

Применение комбайновой технологии сокращает потребность в дроблении, так как максимальный размер куска горной массы, добытый комбайном, значительно меньше по сравнению не только с традиционной буровзрывной технологией, но и при добыче с применением навесных рыхлительных агрегатов. В связи с тем, что комбайны извлекают породу в забое более мелкой фракции, загрузка транспортных сосудов происходит с большей плотностью, увеличивается коэффициент использования грузоподъёмности автосамосвалов и сокращаются транспортные расходы.

Применение тонко-слоевой технологии обеспечивает ровную поверхность рабочих площадок, что способствует уменьшению износа ходового механизма подвижного состава.

Анализ работы карьеров, разрабатывающих пластовые месторождения полускальных горных пород, позволил установить следующие наиболее характерные виды потерь полезного ископаемого:

·потери в почве пласта полезного ископаемого, где оно подстилается рыхлыми породами. На таких участках, оставляется пропласток полезного ископаемого для стоянок и передвижения горного оборудования, а также для избегания вспучивания подстилающих пород;

·потери в почве пласта полезного ископаемого, где залегают некондиционные сорта полезного ископаемого. На таких участках необходимо оставлять прослойку полезного ископаемого во избежание разубоживания полезной толщи;

·потери полезного ископаемого на участках с большой мощностью вскрышных пород. На таких участках необходимо создавать предохранительные целики для удержания навала неустойчивых вскрышных пород;

·потери полезного ископаемого на участках находящихся вблизи населенных пунктов, железнодорожных линий, автодорог и других инженерных сооружений, а также вблизи природных заповедников и других охраняемых зон и объектов. На таких участках проведение выемки с применением буровзрывных работ невозможно.

Для обеспечения рационального использования минеральных ресурсов и снижения потерь полезного ископаемого при открытой разработке пластовых месторождений полускальных горных необходимо:

· в подошве промышленной толщи добычного пласта для передвижения и стоянок выемочного и транспортного оборудования оставлять слой полезного ископаемого (до 0,5 м);

· в подошве промышленной толщи верхних добычных пластов (горизонтов), во избежание разубоживания некондиционными породами, оставлять слой полезного ископаемого (до 0,4 м);

· при транспортировке полезного ископаемого локомотивосоставами добыча полезного ископаемого должна производиться с верхней погрузкой в думпкары, что позволяет исключить потери полезного ископаемого в подпутных подушках;

· в целях наиболее рационального природопользования необходимо применять селективную выемку полезного ископаемого, которая позволит вовлекать в добычу полезное ископаемое низкого качества, для применения на смежном производстве;

· в целях наиболее полного извлечения полезного ископаемого, вовлекать в добычу для строительных целей (подсыпка дорог, подпутных подушек и других целей) полезное ископаемое не пригодное для производства.

Опыт применения фрезерных комбайнов показывает, что их внедрение в процесс добычи позволяет исключить из технологической цепочки не только процессы бурения, заряжания, забойки и взрывания, но и первичную и частично вторичную стадии дробления.

Одним из главных параметров сопротивления разрушению горных пород является прочность. При работе на крепких породах резко увеличивается энергоемкость разрушения, расход топлива и резцов, возрастает нагрузка на исполнительные узлы и механизмы, еще более повышая динамику колебаний, что так же усиливает неконтролируемую пульсацию металлоконструкций машины и приводит к увеличению числа отказов.

Границей нижнего диапазона применения фрезерных карьерных комбайнов можно считать конкурентно способность по сравнению с другими выемочно-погрузочными средствами, т. е. при крепости массива по шкале профессора М.М. Протодьяконова f >3.Верхним же порогом будет являться устойчивость резцов к изнашиванию, т.е. при крепости пород более f >10.

Комбайн осуществляет погрузку в транспортные сосуды уже частично раздробленной породы, тем самым повышается коэффициент наполнения транспортных средств, благодаря чему становится возможным сокращение транспортного парка, а соответственно и снижается себестоимость добычи строительных материалов.

Для месторождений строительных материалов характерны значительные линейные размеры в плане, поэтому транспортирование полезного ископаемого на фабрику целесообразно осуществлять при помощи железнодорожного транспорта.

По сравнению с автомобильным карьерным транспортом, железнодорожный транспорт с электровозной тягой является более предпочтительным по экологическому воздействию на окружающий массив, в связи с отсутствием вредных выделений от двигателей внутреннего сгорания и пыления дорожного полотна.

Железнодорожный карьерный транспорт с электровозной тягой также обладает высокой надежностью в работе, малой зависимостью от климатических условий, относительно низкой энергоёмкостью и стоимостью транспортирования.

Трудность использования технологических схем с применением в качестве выемочно-погрузочного оборудования фрезерных комбайнов, а в качестве транспорта электровозной откатки заключается в соединении выемочных и транспортных процессов добычи горных пород, так как постоянное перемещение железнодорожного полотна за выемочной заходкой экономически нецелесообразно.

Решить вышеуказанную проблему можно с помощью использования в качестве промежуточного звена с технологической схеме карьерного погрузчика, что позволит не только обеспечить стационарность расположения транспортных коммуникаций, а также создаст условия для снижения простоев фрезерного комбайна путем размещения разрыхленного полезного ископаемого вдоль выемочной заходки.

Основные производственные процессы по предлагаемой технологии ведения добычных работ на карьерах по добыче полускального строительного сырья следующие:

1. Подготовка горных пород к выемке.

Механическое рыхление массива горных пород производится параллельными проходами фрезерных комбайнов с размещением горной массы в конусах, расположенных вдоль заходки машины.

2. Выемочно-погрузочные работы.

Разрыхленная горная порода из конусов извлекается погрузчиком, который, действуя циклично, производит загрузку полезного ископаемого в думпкары локомотивосостава. При недостаточной высоте разгрузки для погрузчика формируется пандус из породы.

3. Транспортирование полезного ископаемого.

Перемещение думпкаров с полезным ископаемым из карьера производится локомотивами с электровозной тягой по тупиковой или сквозной схеме путевого развития. Рациональная дальность перемещения горной массы погрузчиком от конусов до думпкаров не должна превышать 30—50 м, поэтому передвижение железнодорожного полотна и коммуникаций производится после полной разработки комбайном 10—20 заходок.

Предлагаемая технологическая схема подразумевает использование карьерных погрузчиков, в качестве дополнительного погрузочного оборудования, что обуславливает увеличение амортизационных отчислений на поддержание основных производственных фондов карьера. Срок окупаемости капиталовложений на покупку нового оборудования для горнодобывающего предприятия составит около 2—3 лет.

Предлагаемый способ ведения вскрышных и добычных работ позволяет использовать карьерные фрезерные комбайны совместно с железнодорожным транспортом, в связи с чем снижаются затраты на транспортирование, сокращаются простои выемочного оборудования, уменьшается зависимость от климатических условий, а главное повышается уровень экологической безопасности ведения открытых горных работ на предприятиях по добыче полускального строительного сырья.

Список литературы:

1.Пихлер М., Гуськов В.А., Панкевич Ю.Б. Горный комбайн Wirtgen Surface Miner 2200 SM на Джегутинском карьере известняка ОАО «Кавказцемент». М.: Научно-технический и производственный журнал «Горная промышленность», — № 3, — 2005, — с. 21—25.

2.Пихлер М., Гуськов В.А., Галигузов О.А., Панкевич Ю.Б., Панкевич М.Ю. Испытания безвзрывной тонкослоевой технологии добычных работ на Сокольско-Ситовском карьере известняка. М.: Научно-технический и производственный журнал «Горная промышленность», — № 2, — 2006, — с. 23—28.

3. Справочник. Открытые горные работы / К.Н. Трубецкой, М.Г. Потапов, К.Е. Виницкий, Н.Н. Мельников и др. М.: Горное бюро, 1994. — 590 с.

дипломов

Оставить комментарий