Статья опубликована в рамках: II Международной научно-практической конференции «Научное сообщество студентов: МЕЖДИСЦИПЛИНАРНЫЕ ИССЛЕДОВАНИЯ» (Россия, г. Новосибирск, 16 апреля 2012 г.)

Наука: Технические науки

Секция: Машиностроение

Скачать книгу(-и): Часть I, Часть II, Часть III, Часть IV, Часть V

дипломов

ОПРЕДЕЛЕНИЕ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ ПРИ ГИБКЕ ТРУБ С РАСКАТЫВАНИЕМ

Аньчикова Евгения Павловна

студентка 5 курса, машиностроительный факультет

филиал ФГБОУ ВПО «ЮУрГУ» (НИУ) в г. Златоусте

E-mail: eanchikova@mail.ru

Гадыльшина Римма Радиковна

студентка 5 курса, машиностроительный факультет

филиал ФГБОУ ВПО «ЮУрГУ» (НИУ) в г. Златоусте

E-mail: fau9@yandex.ru

Козлов Александр Васильевич

научный руководитель, д-р. техн. наук, профессор,

филиал ФГБОУ ВПО «ЮУрГУ» (НИУ) в г. Златоусте

E-mail: kozlov@zb-susu.ru

Исследование проводилось с целью определения остаточных напряжений в поверхностных слоях, возникающих вследствие упругопластических деформаций трубы при гибке с раскатыванием.

В настоящее время в производственных условиях практически невозможно осуществить качественную гибку труб диаметром более 60 мм в холодном состоянии на малые радиусы, поскольку она сопровождается рядом нежелательных для последующей эксплуатации явлений: утонением стенки на внешней части гиба, сплющиванием поперечного сечения, образованием гофр и изломов на внутренней части гиба, что обусловлено большими усилиями изгиба, поэтому не удается получить радиусы гиба менее 3,5…4,5 диаметра трубы. Трубы диаметром более 60 мм в основном изгибают с нагревом, что приводит к большим энергетическим затратам и требует применения специализированного оборудования.

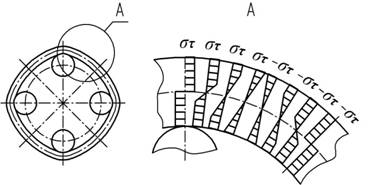

Гибка труб с раскатыванием [1] обеспечивает существенное снижение изгибаемых усилий, однако этот процесс сопровождается значительными пластическими деформациями. При вращении раскатника, заведенного в трубу со значительным натягом, в каждой точке кольцевой зоны раскатывания возникает знакопеременный изгиб, при котором изгибные напряжения могут кратковременно достигать предела текучести sТ (рис. 1).

Рис. 1. Схема гибки труб с раскатыванием

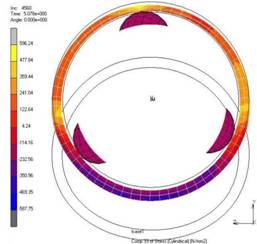

Компьютерное моделирование процесса гибки с раскатыванием [2] показало, что в деформируемой трубе возникает достаточно сложное и неоднородное по сечению напряженно-деформированное состояние. В верхней части заготовки преобладают растягивающие тангенциальные и продольные напряжения, а в нижней – сжимающие (рис. 2). При этом если судить по общей интенсивности деформации, наружные слои трубы испытывают существенно (в несколько раз) большую деформацию по сравнению со слоями, прилегающими к гибочному ролику.

Рис. 2. Результаты компьютерного моделирования в среде SuperForm:

а – распределение продольных напряжений (продольное сечение);

б – распределение тангенциальных напряжений (поперечное сечение)

Опыт эксплуатации изделий, используемых в различных областях техники, и экспериментальные данные показывают, что остаточные напряжения влияют на износостойкость, коррозионную стойкость и в целом на долговечность деталей и могут быть одной из главных причин техногенных аварий и разрушений надежных, на первый взгляд, конструкций [3].

Из существующих методов определения остаточных деформаций и напряжений нами был выбран метод электролитического травления [4]. При электролитическом травлении происходит послойное удаление напряженных слоев, в результате чего нарушается равновесие остаточных напряжений и происходит деформация образца. Измеряя деформации можно судить о распределении, как поверхностных остаточных напряжений, так и о распределении их по глубине.

В качестве образца использовался участок гнутой с помощью раскатывания трубы D = 60 ´ 3,5 мм, с радиусом гиба 2D, массой 1,5 кг, материал трубы – сталь 10.

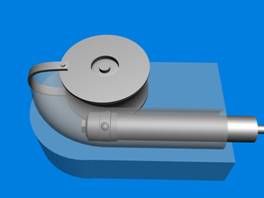

Была разработана установка для электролитического травления, схема которой показана на рис. 3. В металлический бак 1 с помощью штатива 2, прикрепленного к крышке 3 из оргстекла, помещен исследуемый образец 4 (гнутая труба). В качестве электролита использовался раствор поваренной соли. Вдоль средней части трубы установлен электрод 7 из медного прутка диаметром 8 мм. К электродам – детали и прутку – подводился ток силой 10 А, что вызвало электролитическое растворение внутренней стенки трубы. В процессе растворения внутренней стенки из-за наличия в трубе остаточных напряжений, происходит ее деформация, которая передается на рычаг 5.

Перемещение верхнего конца рычага 5 определялось с помощью индикатора часового типа 6 с ценой деления 0,01 мм (рис. 4). Коническое отверстие 8 позволяет судить о величине утонения стенки трубы. Внешняя поверхность трубы, которая не должна подвергаться травлению покрывалась лаком.

Рис. 3. Установка для электролитического травления:

1 – бак, 2 – штатив, 3 – крышка, 4 – исследуемый образец (гнутая труба),

5 – рычаг, 6 – индикатор, 7 – электрод, 8 – коническое отверстие

Рис. 4. Общий вид установки

За время исследований были замерены величины деформаций (см. табл.), на основании которых построен график зависимости деформации трубы от времени (рис. 5). Из графика видно, что с увеличением времени величина деформации возрастает практически прямо пропорционально. В целом за время проведения эксперимента труба «выпрямилась» на 1 мм, что свидетельствует о значительных остаточных напряжениях, которые могут сказаться на надежности трубопровода.

Таблица 1.

Деформации трубы за время испытаний

|

Время, ч |

Прогиб, мм |

Время, ч |

Прогиб, мм |

Время, ч |

Прогиб, мм |

Время, ч |

Прогиб, мм |

|

1,0 |

0,02 |

14,3 |

0,32 |

23,1 |

0,53 |

32,5 |

0,76 |

|

2,0 |

0,04 |

14,6 |

0,33 |

23,9 |

0,55 |

32,8 |

0,78 |

|

3,0 |

0,06 |

15,0 |

0,34 |

24,8 |

0,56 |

33,2 |

0,79 |

|

4,3 |

0,09 |

15,3 |

0,35 |

24,9 |

0,57 |

33,5 |

0,8 |

|

5,3 |

0,11 |

15,5 |

0,36 |

25,2 |

0,58 |

33,9 |

0,81 |

|

5,9 |

0,13 |

16,1 |

0,37 |

25,5 |

0,59 |

34,4 |

0,82 |

|

6,4 |

0,15 |

16,5 |

0,38 |

26,5 |

0,6 |

35,1 |

0,83 |

|

7,4 |

0,16 |

17,1 |

0,39 |

27,4 |

0,61 |

35,8 |

0,84 |

|

8,2 |

0,17 |

17,9 |

0,4 |

27,7 |

0,62 |

36,2 |

0,85 |

|

8,5 |

0,18 |

18,1 |

0,41 |

28,1 |

0,63 |

36,3 |

0,86 |

|

9,2 |

0,2 |

18,5 |

0,42 |

28,9 |

0,64 |

36,5 |

0,87 |

|

9,8 |

0,21 |

18,6 |

0,43 |

29,3 |

0,65 |

36,8 |

0,88 |

|

10,4 |

0,22 |

18,9 |

0,44 |

29,8 |

0,66 |

37,2 |

0,89 |

|

10,9 |

0,24 |

19,3 |

0,45 |

30,1 |

0,67 |

37,5 |

0,9 |

|

11,5 |

0,25 |

19,9 |

0,46 |

30,5 |

0,68 |

37,9 |

0,91 |

|

12,1 |

0,26 |

20,6 |

0,47 |

31,0 |

0,69 |

38,2 |

0,92 |

|

12,4 |

0,27 |

20,9 |

0,48 |

31,2 |

0,71 |

38,6 |

0,93 |

|

13,0 |

0,28 |

21,5 |

0,49 |

31,4 |

0,72 |

39,0 |

0,94 |

|

13,3 |

0,3 |

22,4 |

0,50 |

31,9 |

0,73 |

|

|

|

13,8 |

0,31 |

22,6 |

0,52 |

32,1 |

0,75 |

|

|

Рис. 5. График зависимости деформации трубы от времени

Список литературы:

1. Козлов А. В. Технология и оборудование холодной гибки тонкостенных труб: монография / Козлов А. В., Бобылев А. В.. – Челябинск: Изд-во ЮУрГУ, 2007. – 169 с.

2. Козлов А. В. Компьютерное моделирование процесса гибки труб с раскатыванием / Козлов А. В., Шеркунов В. Г. // Известия ТулГУ. Серия Механика деформируемого твердого тела и обработка металлов давлением. Вып. 3. – Тула: Изд-во ТулГУ, 2009. – С. 28–33.

3. Остаточные напряжения в деформируемых твердых телах / Чернышев Г. Н., Попов А. Л., Козинцев В. М, Пономарев И. И. – М.: Машиностроение, 1996. – 240 с.

4. Пригоровский, Н. И. Методы и средства определения полей деформаций и напряжений: справочник / Пригоровский Н. И. – М.: Машиностроение, 1983. – 248 с.

дипломов

Оставить комментарий