Статья опубликована в рамках: LV Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 24 февраля 2016 г.)

Наука: Технические науки

Секция: Материаловедение и металлургическое оборудование и технологии

Скачать книгу(-и): Сборник статей конференции

дипломов

СРАВНЕНИЕ СВОЙСТВ РАЗДЕЛИТЕЛЬНЫХ ПОКРЫТИЙ ДЛЯ ПРЕСС-ФОРМ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ

COMPARISON OF PROPERTIES OF RELEASE COATINGS FOR DIE MOLD OF LOW-PRESSURE CASTING

Aleksandr Kosovich

postgraduate of Siberian Federal University,

Russia, Krasnoyarsk

Tatiana Gilmanshina

candidate of Science, associate professor of Siberian Federal University,

Russia, Krasnoyarsk

Tatiana Bogdanova

candidate of Science, chief of Metallurgical department of K&K ltd,

Russia, Krasnoyarsk

Evgeny Partyko

postgraduate of Siberian Federal University,

Russia, Krasnoyarsk

АННОТАЦИЯ

В работе определены свойства разрабатываемых разделительных покрытий для пресс-форм литья под низким давленым. Приведены результаты сравнения с зарубежными составами, применяемыми в производстве легкосплавных колес. Показана перспективность дальнейшей разработки и внедрения эффективных импортозамещающих покрытий.

ABSTRACT

In the paper properties of developed release coatings for die mold of low-pressure casting are defined. Results of comparison with foreign compositions applied in production of light-alloy wheels are given. Prospects of further development and deployment of effective import-substituting coatings are shown.

Ключевые слова: импортозамещение; разделительное покрытие; литье под низким давлением; пресс-форма; легкосплавные колеса; жидкотекучесть.

Keywords: import-substitution; release coating; low-pressure casting; die mold; light-alloy wheels; castability.

Литье под низким давлением – наиболее перспективный способ производства автомобильных колес из алюминиевых сплавов. Наряду с высоким качеством отливок его отличают высокая производительность и широкие возможности по механизации и автоматизации процесса. Однако недостатком данного способа является так называемая свободная, ненаправленная кристаллизация, вынуждающая конструкторов делать стенки колес достаточно толстыми, чтобы обеспечить требуемую механическую прочность [1].

Одно из основных решений данной проблемы заключается в использовании специальных покрытий пресс-форм с заданными физико-химическими свойствами. Разделительный слой покрытия на формообразующей поверхности не только позволяет регулировать теплообмен между расплавом и матрицей, тем самым способствуя созданию фронта направленной кристаллизации, но и препятствует контакту металла с материалом формы. Последнее уменьшает негативное воздействие термических и гидродинамических ударов, снижает риск образования и роста трещин (сетки разгара), увеличивает срок службы пресс-формы.

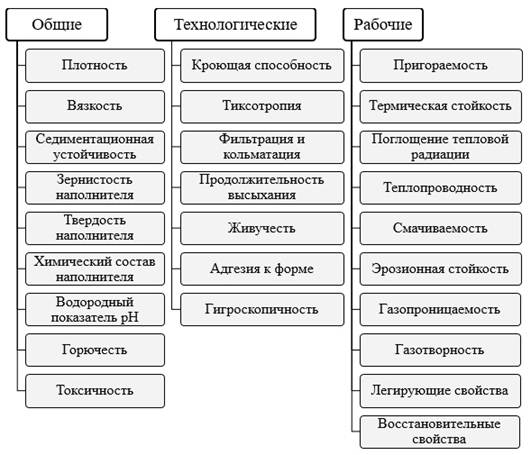

Для обеспечения постоянства технологического процесса и получения качественных отливок, используемые покрытия пресс-форм должны обладать установленным уровнем свойств. Характерные свойства суспензионных красок представлены на рис. 1.

Рисунок 1. Свойства литейных покрытий [2]

С целью совершенствования технологии подготовки пресс-форм литья колес под низким давлением, было проведено сравнение уровня свойств и эффекта, оказываемого на качество отливок, разрабатываемыми разделительными покрытиями (КП80, КПТ110) с показателями серийного (D1) и пробного (H1) зарубежных составов, используемых на ООО «КиК».

Результаты определения свойств покрытий, полученные в лабораториях ИЦМиМ СФУ согласно ГОСТ 10772-78, представлены в табл. 1. При этом влияние покрытий на жидкотекучесть сплава АК12 установлено измерением отливок, получаемых в спиральной пробе по ГОСТ 16438-70, а их теплопроводность при заливке расплава (710°C) по методу лазерной вспашки с помощью установки LFA 457 MicroFlash.

Таблица 1.

Сравнение свойств покрытий

|

Свойство |

Покрытие |

|||

|

Производитель |

Германия |

Англия |

Разрабатываемые составы |

|

|

Обозначение |

H1 |

D1 |

КП80 |

КПТ110 |

|

Степень разбавления |

4:1 |

6:1 |

5:1 |

|

|

Плотность, кг/м3 |

1075 |

1070 |

1080 |

|

|

Вязкость, с |

10 |

|||

|

Седиментационная устойчивость, % отметки через, ч: 0,5 1 3 7 24 |

100 99 99 99 98 |

55 15 8 8 8 |

83 71 31 10 7 |

84 72 12 12 11 |

|

Приведённая прочность, г/мм |

7830 |

8780 |

8850 |

40290 |

|

Жидкотекучесть АК12, см |

45 |

43 |

34 |

54 |

|

Коэффициент теплопроводности, Вт/ (м*К) |

0,193 |

0,346 |

0,612 |

0,588 |

Как видно из таблицы, по своим свойствам состав КПТ110 является оптимальным из предложенных. Он обладает повышенной на 21 % седиментационной устойчивостью, в 4,5 раза большей приведенной прочностью, а также положительно влияет на жидкотекучесть металла – прирост до 11 см.

Различие во влиянии покрытий на жидкотекучесть силумина обусловлено не только их теплофизическими свойствами, но также шероховатостью и структурой разделительного слоя на поверхности формы.

Опытно-промышленные испытания разрабатываемых покрытий на ООО «КиК» при использовании состава КП80 показали увеличение выхода годного при литье колеса выбранной модели с 95,44 до 96,56 %. Результатом испытания состава КПТ110 стало увеличение выхода годного для двух моделей колес диаметром 17`` от 1,53 до 4,11 %, а для модели колеса диаметром 18`` – 10,35 %.

При этом, по предварительным расчетам, КПТ110 обладает в 3 раза меньшей себестоимостью, чем серийно используемый зарубежный аналог.

Таким образом, в результате проведенной работы определены свойства разделительных покрытий, применимых для литья под низким давлением. Сравнение показателей серийного, пробного и разрабатываемых составов показало перспективность разработки и внедрения в производство эффективных импортозамещающих покрытий, позволяющих продлить срок службы пресс-форм и улучшить качество легкосплавных колес.

Список литературы:

- Богданова Т.А., Довженко Н.Н., Гильманшина Т.Р., Баранов В.Н., Чеглаков А.В., Меркулова Г.А., Лыткина С.И., Худоногов С.А., Косович А.А., Партыко Е.Г. Современные технологии изготовления дисков автомобильных колес // Современные проблемы науки и образования. 2014. № 5. URL: http://www.science-education.ru/ru/article/view?id=15005 (Дата обращения: 10.02.2016).

- Сварика А.А. Покрытия литейных форм. Москва: Машиностроение, 1977. – 216 с.

дипломов

Оставить комментарий