Статья опубликована в рамках: XXXVII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 24 декабря 2015 г.)

Наука: Технические науки

Секция: Материаловедение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

РАЗРАБОТКА МЕТОДИКИ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ПЛАСТИН ИЗ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ РАЗЛИЧНОЙ ФОРМЫ

Шадрина Мария Сергеевна

студент 2 курса магистратуры, кафедра электроакустики и ультразвуковой техники СПбГЭТУ «ЛЭТИ»,

РФ, г. Санкт-Петербург

Е-mail: manja9319@mail.ru

Коварская Елена Зеликовна

научный руководитель, заместитель генерального директора ООО «ЗВУК»,

РФ, г. Санкт-Петербург

Конструкционная керамика занимает достойное место среди современных материалов. Широкий диапазон ее физических и химических свойств делает ее одним из самых перспективных материалов. Целью работы являлась разработка методики контроля физико-механических свойств пластин квадратной и прямоугольной формы из броневой керамики на основе оксида алюминия, карбида бора, карбида кремния различных размеров.

Рассматривая различные существующие методы контроля спецкерамики, следует отметить, что применение разрушающих методов не гарантирует надежную оценку физико-механических свойств образцов всей партии. Разрушающий метод подразумевает под собой вырезание (что уже является отрицательным фактором для спеченных материалов) специальных образцов в виде стержней или кубиков для последующих определений исследуемых характеристик. Полученный результат относят ко всей партии, что является не совсем верным подходом, и, в конечном итоге, может привести к искаженной оценке партии. Что касается неразрушающего контроля, то в последнее время развитие получили рентгеновские методы просвечивания. Достоинством рентгеновских методов является высокая разрешающая способность и простота проведения контроля, а недостатком – дороговизна, низкая производительность из-за необходимости длительной выдержки даже с использованием высокочувствительных материалов, и, как следствие, невозможность использования при массовом контроле.

При контроле керамических изделий наибольшее распространение получили звуковые (ультразвуковые) методы контроля. В России и за рубежом выпускаются различные марки приборов звукового и ультразвукового контроля. Эти приборы достаточно чувствительны и производительны. Однако, ультразвуковые методы использовать сложно, когда изделие имеет небольшие размеры, а материал отличается высокой скоростью ультразвука. Использование низкочастотного акустического метода, а именно контроля по частотам собственных колебаний (ЧСК), является актуальной задачей и находит все большее применение для спекаемых керамических материалов. Кроме того, метод является экспресс-контролем, обеспечивающим наглядное представление данных в удобном и понятном для оператора виде, а также методом быстрой сортировки изделий, в том числе в промышленных условиях. При таком методе контроля предъявляются менее жесткие требования к плоскопараллельности образцов и к их шероховатости, чем при ультразвуковых методах, а также отсутствует влияние на результаты измерения качества акустического контакта между изделием и ультразвуковыми датчиками.

Акустический контроль, основанный на измерении ЧСК, дает оценку всего объема изделия, то есть физически усредненную при одном измерении интегральную оценку. Обычно наличие нарушений сплошности структуры изделия и наличие в нем дефектов приводит к понижению соответствующего значения скорости звука и к изменению спектра ЧСК, т. е. изменению соотношения между ЧСК разных видов колебаний. Эти обстоятельства в ряде случаев позволяют обнаруживать нарушение структуры.

В процессе выполнения работы по разработке методики контроля физико-механических свойств бронепластин квадратной и прямоугольной формы следовало определить оптимальные условия измерения и контролируемые параметры, произвести выбор аппаратуры и оценку факторов, влияющих на погрешность измерений. При этом были проведены некоторые теоретические расчеты и большое количество экспериментальных исследований. С целью решения поставленной задачи – разработки общей (базовой, универсальной) методики, был выполнен ряд следующих теоретических и экспериментальных исследований:

· Теоретический анализ спектра частот собственных колебаний квадратных пластин, выбор соответствующих частотных диапазонов контроля.

· Определение оптимальных методов и приборов, при помощи которых следует производить контроль, и выбор контролируемого параметра – рабочей моды, в зависимости от размеров и материалов образцов.

· Для метода вынужденных колебаний – исследование влияния закрепления контролируемого образца в измерительной стойке (вблизи узла или пучности) на его спектр, оценка погрешности, вносимой приемоизлучающей системой, в том числе с учетом влияния на результаты измерений плотности материала образцов.

· Оценка влияния соотношения размеров сторон прямоугольных пластин на выбор и расчет рабочей моды.

Теоретический расчет для пластин квадратных конечной толщины (h/a>0,1), основанный на решении колебательных уравнений с учетом поправок на инерцию вращения поперечных сечений, достаточно труден. В связи с этим для квадратных пластин было проведено экспериментальное исследование частот изгибных колебаний f1, f2, f3 и зависимости этих частот от упругих констант Сl, коэффициента Пуассона ν.

Для проведения экспериментов были выбраны броневые керамические пластины на основе карбида бора B4C (hср = 8 мм, aср = 65,4 мм) – 6 шт.; керамические пластины на основе оксида алюминия Al2O3 (hср = 8,1 мм, aср = 50 мм) – 8 шт.

Первоначальная оценка значений ожидаемых частот была проведена по формуле:

![]()

Из литературных данных известно, что скорость Сl для керамики из таких материалов составляет 8000–12000 м/с. Для коэффициента Пуассона ν=0,225 значения параметров αi: α1 – 14,10; α2 – 20,56; α3 – 23,91 [1, c. 449]. По результатам расчетов выбирался необходимый диапазон, оптимальный для измерений.

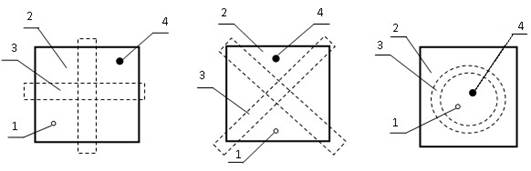

Экспериментальные исследования спектров изгибных колебаний пластин произведено с помощью измерителей частот собственных колебаний типа «Звук»: «Звук 203М» – методом свободных колебаний (схема установки изделия на измерительной позиции при измерении ЧСК различных типов представлена на рисунке 1); «Звук 130» – методом вынужденных колебаний (резонансным методом).

Рисунок 1. Схема установки изделия на измерительной позиции при измерении ЧСК на приборе «Звук-203М»: 1 – микрофон; 2 – контролируемое изделие; 3 – опоры деревянные с покрытием из поролона или резины; 4 – место нанесения удара

Измерения ЧСК керамических пластин при использовании резонансного метода проводились в два этапа:

1. Излучатель и приемник располагались в пучностях колебаний;

2. Излучатель и приемник располагались вблизи узлов (для пластин на основе Al2O3).

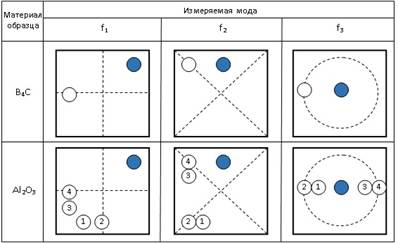

Схемы расположения пьезодатчиков стойки при резонансном методе измерения представлены на рисунке 2.

Рисунок 2. Схема расположения пьезодатчиков стойки прибора «Звук-130» на образце. Положения пьезодатчиков помечены закрашенными кругами – для пучностей; не закрашенными кругами или кругами с цифрами – вблизи узлов

В резонансных методах связь колеблющегося объекта контроля с возбуждающей и принимающей колебания внешней системой приводит к смещению резонансной частоты относительно частоты свободных колебаний. Обычно считают, что частоты вынужденных и свободных колебаний совпадают, допуская систематическую погрешность. По соотношениям частот f1, измеренных приборами «Звук-203М» и «Звук-130» при разных положениях датчика, была рассчитана систематическая погрешность (составляет от 0,5 до 7,7 % в зависимости от условий закрепления образца). Следовательно, можно равноценно использовать оба метода измерения, но для достижения большей точности для метода вынужденных колебаний измерения лучше проводить вблизи узлов колебаний.

Исследование показало, что наиболее стабильные результаты получаются при измерении частоты f3, соответствующей изгибным колебаниям с узловой окружностью.

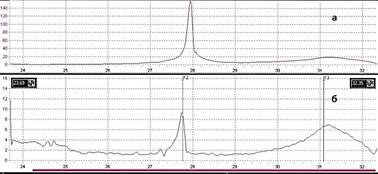

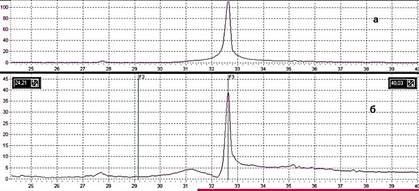

Значение отношения ЧСК, измеренных в пучностях, к ЧСК, измеренным вблизи узлов, различных мод для пластин на основе карбида бора и на основе оксида алюминия, имеет наименьшее значение для моды f3 (Средняя относительная погрешность в первом случае 0,6 %, во втором – 0,8 %). При этом амплитуда сигнала уменьшается не столь существенно по сравнению с другими модами (например, c модой f2), как показано на рисунках 3 и 4. Следовательно, для возбуждения колебаний на частоте f3 излучатель и приемник колебаний должны располагаться в пучности, т. е. в центре пластины, что проще, надежнее и удобнее для воспроизведения условий закрепления.

Рисунок 3. Измерение моды f2 прибором «Звук-130»: a – измерение в пучности, б – измерение вблизи узла

Рисунок 4. Измерение моды f3 прибором «Звук-130»: a – измерение в пучности, б – измерение вблизи узла

Также была проведена оценка сходимости и воспроизводимости результатов измерений. Подсчитаны среднее квадратическое отклонение, абсолютная и относительная погрешность. На основании анализа полученных данных сделан вывод, что для контроля изделия достаточно одного измерения, что существенно упрощает процедуру контроля и экономит затрачиваемое время.

Расчет скорости Сl, коэффициента Пуассона и других параметров, характеризующие физико-механические свойства материала пластин, были выполнены по уравнениям регрессии, приведенным в статье [2]. Проанализированы соотношения скоростей Сl, полученных при закреплении пластин на основе карбида бора и оксида алюминия в пучностях и вблизи узлов. Подтвержено, что чем дальше от узлов располагаются точки закрепления пьезодатчиков, тем большую погрешность вносит приемоизлучающая система.

Также было проведено сравнение результатов измерений двух материалов, имеющих различные плотности. Был сделан вывод, что при практически равных размерах образцов приемоизлучающая система воздействует больше на карбид бора, имеющего меньшую плотность, чем оксид алюминия, внося большую погрешность. Таким образом, при использовании для контроля прибора «Звук-130», также надо учитывать влияние массы (плотности) материала контролируемых изделий.

Если контролируемый образец имеет размеры, которые не позволяют отнести его к квадратной пластине или бруску (стержню), и для расчета спектра нельзя воспользоваться классическими уравнениями из теории колебаний, требуется вводить специальные поправки. Задача обеспечения возможности контроля для образцов с различным соотношением сторон решалась экспериментальным путем с помощью приборов «Звук-203М» и «Звук-130» на специально подготовленных моделях из дюралюминия. Этот материал удобен для исследования тем, что имеет стабильную скорость звука. Для исследований в качестве модели взята пластина из дюралюминия с исходными размерами сторон L=260 мм, a=129,6 мм и толщиной h=15 мм. Для получения экспериментальной зависимости, была проведена разрезка пластины, с постепенным уменьшением длины до значения поперечного размера, т. е до получения квадратной пластины. На всех этапах разрезки на образце проводились измерения частот собственных колебаний методом свободных и вынужденных колебаний. Для построения дисперсионных зависимостей измерялись частоты изгибных и продольных колебаний, характерные для стержней, и частоты изгибных колебаний f1, f2, f3, характерные для квадратных пластин.

По результатам исследований были сделаны следующие выводы:

При контроле методом свободных колебаний удовлетворительные результаты могут быть получены с использованием изгибных колебаний по толщине fизг при соотношении сторон L/a>1,28. Погрешность экспериментальных значений относительно теоретических составляет <1,7 %.

При соотношении сторон L/a <1,11 в качестве рабочей моды при контроле предпочтительно использовать f3. Если частота f3 находится выше рабочего диапазона прибора, для контроля может быть использована мода f1. Погрешность экспериментальных значений относительно теоретических при измерении f3 <4,2 %, при измерении f1<9,5 %. Результаты эксперимента можно считать удовлетворительными, так как теоретические значения частот изгибных колебаний для пластин рассчитаны для коэффициента Пуассона ν=0,225. Для материала дюралюминий он составляет ν≈0,33, поэтому при пересчете погрешность между теоретическими и экспериментальными данными уменьшится.

Для образцов, с соотношением длин сторон, находящихся в промежутке 1,11 <L/a <1,28 контроль должен производиться с учетом поправок к выбранным рабочим модам.

При контроле методом вынужденных колебаний, при соотношении сторон L/a <1,28 контроль по частоте fпр может быть удовлетворительным только с учетом поправок.

Поправка вводится в виде коэффициентов, полученных из соотношений между теоретическими и расчетными данными. В настоящей работе расчет поправочных коэффициентов не был проделан, так как эксперимент имел обобщённый характер, и для более точных результатов необходимо строить аналогичные зависимости для образцов, имеющих различную толщину.

Выполненные в работе исследования дают общие оценки влияющих факторов и максимально упрощают разработку методик контроля керамических пластин конкретных типоразмеров. Кроме того, контроль может быть распространен не только на керамические, но и на любые другие материалы, при учете соответствующих этим материалам физико-механических свойств (например, скорости Сl). Разработана методика определения физико-механических свойств образцов в виде квадратных пластин из керамических материалов на основе карбида кремния и карбида бора по результатам измерения частот собственных колебаний ЧСК для номинальных размеров, контролируемых образцов 100х100х8,5 мм и 100х100х14,5 мм. Данная методика была успешно использована для контроля технологических партий бронепластин двух выпускающих предприятий. При измерении ЧСК пластин и расчете физико-механических параметров были определены интервалы полученных результатов измерений, которые позволили произвести быструю сортировку пластин с различными свойствами, а также выявить пластины с дефектами по существенному и устойчивому различию этих свойств.

Список литературы:

- Тимошенко С.П., Янг Д.Х., Уивер У. Колебания в инженерном деле/Пер. с англ. Л.Г. Корнейчука; Под ред. Э.И. Григолюка. – М.: Машиностроение, 1985. – 472 с.

- Moskovenko I.B., L.Ya. Slavina, G.P. Zaitsev and N.Yu. Artsutanov, Determination of elastic constants of materials on specimens in the shape of square plates // Nondestr.Test.Eval. – 2001. – Vol. 17. – p. 133–142.

дипломов

Оставить комментарий