Статья опубликована в рамках: XXXVI Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 24 ноября 2015 г.)

Наука: Технические науки

Секция: Металлургия

Скачать книгу(-и): Сборник статей конференции

дипломов

НЕКОТОРЫЕ ОСОБЕННОСТИ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ ХОЛОДНОЙ ПРОКАТКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ

Новицкий Игорь Олегович

E-mail: igor_novitckii@mail.ru

Зелинов Иван Дмитриевич

E-mail: 60w51a02g50@mail.ru

магистранты 1 курса, кафедра технологий обработки материалов

ФГБОУ ВПО МГТУ «им. Г.И. Носова»,

РФ, г. Магнитогорск

Румянцев Михаил Игоревич

E-mail: mihigrum@mail.ru

научный руководитель, канд. тех. наук, профессор, кафедра технологий обработки материалов ФГБОУ ВПО МГТУ «им. Г.И. Носова»,

РФ, г. Магнитогорск

За рубежом высокопрочные стали уже давно являются востребованной продукцией на рынке материалов для автомобилестроения. Сегодня в листовом прокате из высокопрочных сталей заинтересованы не только зарубежные автопроизводители, локализующие производство на территории Российской федерации, но ОАО «Автоваз». Поэтому расширение сортамента и создание современных технологий производства листового проката из высокопрочных сталей является важной задачей для экономики не только страны, но и отдельных предприятий как металлургической, так и машиностроительной отраслей.

В основе технологий производства проката из современных высокопрочных сталей заложена концепция получения заданных свойств за счет управления структурными и фазовыми превращениями на всех этапах обработки металла. Поэтому особенности рудной базы, а так же оборудования сталеплавильного передела и прокатных цехов конкретного металлургического завода предопределяют существенные особенности технологии. В совокупности с ограниченным объёмом информации по вопросам технологии и режимов прокатки на каждом предприятии возникает уникальный комплекс особенностей производства листового проката.

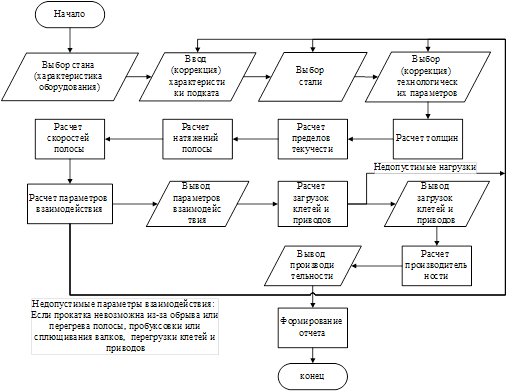

С наименьшими издержками учесть указанные особенности возможно на стадии предварительной разработки технологии и режимов холодной прокатки с помощью методов компьютерного моделирования. В связи с этим необходимо создать комплексную математическую модель и компьютерную программу для определения энергосиловых параметров, производительности процесса и показателей качества, что позволит разрабатывать технологические решения по производству новых видов продукции, а так же усовершенствовать существующие технологии производства проката. Алгоритм комплексной модели процесса холодной прокатки стане изображен в виде укрупненной блок-схемы на рисунке 1.

Рисунок 1. Алгоритм разработки режима холодной прокатки

Алгоритм комплексной модели является конкретизацией обобщенного алгоритма автоматизированного проектирования режимов прокатки [4] применительно к процессу холодной прокатки полос. Он предусматривает процедуры ввода исходных данных и вывода результатов, расчет необходимых параметров процесса, оценивание параметров, а также коррекцию исходных данных для достижения цели прокатки. Данный алгоритм включает в себя расчёт взаимодействия между валками и полосой, обжатия, натяжения, контактное трение, моменты на валках и шпинделях.

Собственно математическая модель должна отображать как можно больше явлений, присущих холодной прокатке и минимизировать погрешности, связанные с упрощением процесса при его теоретическом описании, а также учитывать факторы, значения которых не очевидны. Например, взаимодействие валков и полосы характеризуется множеством параметров: усилие прокатки, длина очага деформации, коэффициент трения скольжения, моменты на рабочих валках, опережение, среднее контактное давление и др. Применительно к процессу холодной прокатки необходим учет следующих особенностей.

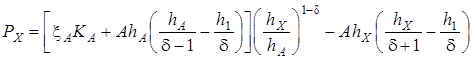

Прокатка сопровождается наклепом (упрочнением) металла и поэтому сопротивление металла деформации в очаге деформации возрастает от некоторого значения KA на входе в очаг до KB на выходе из него, причем изменение ![]() происходит по закону, близкому к параболическому. Во-вторых, прокатка ведется с натяжением и степень влияния заднего натяжения

происходит по закону, близкому к параболическому. Во-вторых, прокатка ведется с натяжением и степень влияния заднего натяжения ![]() больше, чем переднего

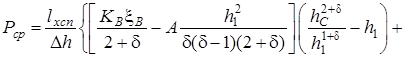

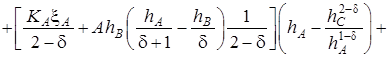

больше, чем переднего ![]() . Указанные особенности учтены в формуле для расчета контактного давления, которую получил А.В. Третьяков [5]

. Указанные особенности учтены в формуле для расчета контактного давления, которую получил А.В. Третьяков [5]

|

|

|

где: lxcn – Длина очага деформации при прокатке упруго сжимаемым валком;

KA, KB – сопротивление деформации полосы в сечении на входе и выходе из очага деформации;

![]()

![]() – коэффициент влияния переднего и заднего натяжения;

– коэффициент влияния переднего и заднего натяжения;

![]()

hA, hB – начальная и конечная толщина полосы;

hC – толщина в нейтральном сечении;

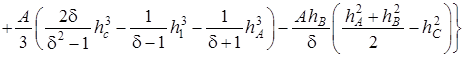

А – параметр упрочнения полосы в очаге деформации:

|

|

|

В отечественной практике изменение предела текучести в результате упрочнения при холодной прокатке обычно отображается на основе методики, предложенной А.В. Третьяковым и В.И. Зюзиным [3]:

|

|

|

где: ![]() – условный предел текучести в ненаклепанном состоянии;

– условный предел текучести в ненаклепанном состоянии;

![]() и

и ![]() – эмпирические коэффициенты, значения которых зависят от марки стали ;

– эмпирические коэффициенты, значения которых зависят от марки стали ;

![]() – суммарное относительное обжатие от

– суммарное относительное обжатие от ![]() до

до ![]() , %.

, %.

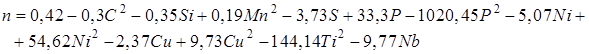

Однако применительно к высокопрочным маркам стали более точными аппроксимациями кривых упрочнения (рис. 2) являются степенные зависимости [2]

|

|

|

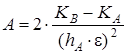

в которых коэффициент ![]() и показатель упрочнения n рассчитываются с учетом химсостава стали по следующим зависимостям:

и показатель упрочнения n рассчитываются с учетом химсостава стали по следующим зависимостям:

|

|

|

|

|

|

Рисунок 2. Экспериментальные кривые упрочнения: а – сталь HC420LA; б – сталь DP600

Момент, необходимый для привода валков обычно рассчитывают через усилие прокатки P с применением коэффициента плеча ![]() . С учетом натяжения:

. С учетом натяжения:

|

|

|

Первое слагаемое в формуле (7) зависит от особенностей распределения давлений по дуге контакта металла с валком, которое может существенно изменяться в зависимости от условий прокатки. Однако известные формулы для расчета коэффициента плеча выводятся для частных случаев. Поэтому составляющую момента, обусловленную усилием прокатки, обходимо определять через статический момент эпюры контактных напряжений [6].

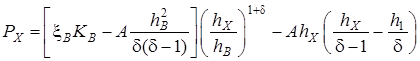

Эпюра ![]() описана уравнениями, полученными А.В. Третьяковым при учете изменения предела текучести полосы в очаге деформации по параболическому закону и раздельного влияния натяжений:

описана уравнениями, полученными А.В. Третьяковым при учете изменения предела текучести полосы в очаге деформации по параболическому закону и раздельного влияния натяжений:

для зоны отставания (![]() )

)

|

|

|

для зоны опережения (![]() )

)

|

|

|

Для вычисления статического момента эпюры на линии контакта выделяются N точек контакта (j), удаленных друг от друга на расстояние ![]() . Первая точка (j = 1) совпадает с точкой выхода металла из валков В, последняя точка (j=N) совпадает с точкой входа металла в валки А. Для каждой j рассчитываются абсцисса

. Первая точка (j = 1) совпадает с точкой выхода металла из валков В, последняя точка (j=N) совпадает с точкой входа металла в валки А. Для каждой j рассчитываются абсцисса ![]() этой точки, толщина

этой точки, толщина ![]() полосы в соответствующем сечении, значения нормального контактного напряжения

полосы в соответствующем сечении, значения нормального контактного напряжения ![]() и подынтегральной функции

и подынтегральной функции

|

|

|

При ![]() значения

значения ![]() отрицательны, т. к. нормальные усилия, действующие здесь на валок со стороны полосы, способствуют его вращению. Чтобы в дальнейшем осуществить численное интегрирование, рассчитанные значения подынтегральной функции сохраняются в памяти ЭВМ в виде одномерного массива.

отрицательны, т. к. нормальные усилия, действующие здесь на валок со стороны полосы, способствуют его вращению. Чтобы в дальнейшем осуществить численное интегрирование, рассчитанные значения подынтегральной функции сохраняются в памяти ЭВМ в виде одномерного массива.

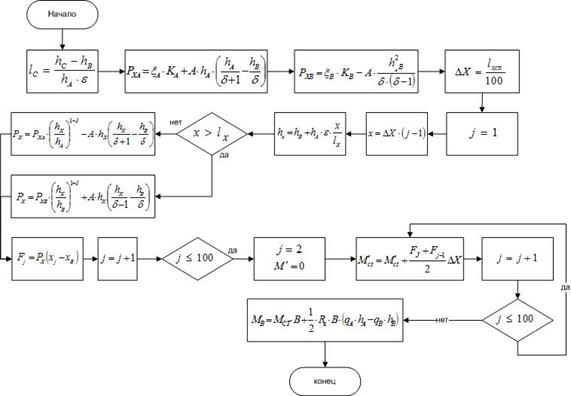

Алгоритм расчета ![]() изображен в виде блок-схемы на рисунке 3. Для уменьшения затрат машинного времени и упрощения программирования в формулах (1.19) и (1.20) выделены сомножители

изображен в виде блок-схемы на рисунке 3. Для уменьшения затрат машинного времени и упрощения программирования в формулах (1.19) и (1.20) выделены сомножители ![]() и

и ![]() , не зависящие от абсциссы точки контакта.

, не зависящие от абсциссы точки контакта.

Рисунок 3. Алгоритм расчета момента прокатки

При моделировании холодной прокатки необходимо учитывать эффекты, связанные с деформационным разогревом и значительной скоростью деформации. Скорость и температура деформирования учитываются, прежде всего, через их влияние на предел текучести материала полосы

|

|

|

где: ![]() – предел текучести с учетом только степени деформирования;

– предел текучести с учетом только степени деформирования;

![]() – коэффициент влияния скорости деформирования;

– коэффициент влияния скорости деформирования;

![]() – коэффициент влияния температуры полосы.

– коэффициент влияния температуры полосы.

Деформационный разогрев также требует проверять ограничение по температуре деструкции смазки. Служебные свойства смазки сохраняются, если температура металла будет меньше температуры её вспышки (tmax<tвспышки)

|

|

|

Так же должны проверяться ограничения по возможности пластической деформации и пробуксовке валков.

Возможность обжатия полосы сначала проверяют сравнением толщины перед проходом ![]() с наименьшей толщиной, которая не может быть уменьшена при заданных варьируемых параметрах

с наименьшей толщиной, которая не может быть уменьшена при заданных варьируемых параметрах ![]() . Величина

. Величина![]() , вычисляется по рекомендации В.К. Белосевич а и Н.Л. Нетесова [1] через наименьшую достижимую толщину

, вычисляется по рекомендации В.К. Белосевич а и Н.Л. Нетесова [1] через наименьшую достижимую толщину ![]() :

:

|

|

|

Значение ![]() рассчитывают по формуле Форда и Александера:

рассчитывают по формуле Форда и Александера:

|

|

|

в которой для упрощения программирования выделены три составляющие (см. рисунок 1.17). Обжатие полосы при заданных условиях считается возможным, если ![]() .

.

Возможность прокатки без пробуксовки после захвата полосы валками проверяется сравнением угла захвата ![]() и угла трения при установившемся процессе

и угла трения при установившемся процессе ![]() .

.

|

|

|

|

|

|

где ![]() – коэффициент трения при установившемся процессе.

– коэффициент трения при установившемся процессе.

Процесс холодной прокатки без пробуксовки валков будет выполняться в том случае, если угол захвата будет меньше удвоенного угла трения при установившемся процессе (![]() ).

).

Программа, в основе которой будет заложена данная комплексная модель, позволит:

· Освоить производство новых высокопрочных марок сталей для автомобильной промышленности.

· Разработать новые технологии и режимы холодной прокатки полос с учётом особенностей технологического оборудования, установленного в линии прокатного стана.

· Получить значительный экономический эффект за счёт производства высококонкурентной металлопродукции.

Список литературы:

- Белосевич В.К., Нетесов Н.П. Совершенствование процесса холодной прокатки. М.: Металлургия, 1971. – 272 с.

- Ефимов В.Н., Бровман М. Я. Сопротивление деформации в процессах прокатки. – М., Металлургия, 1996. – 253 с.

- Полухин В.П. Влияние упругого сжатия валков и восстановления полосы на длину дуги захвата при холодной прокатке. // Изв. вузов. Черная металлургия, – 1969, – № 9. – С. 60–63.

- Румянцев М.И., Омельченко Б.Я. Обобщенный алгоритм автоматизированного проектирования режимов прокатки // Теория и технология процессов пластической деформации. Труды всероссийской научно-технической конференции 8–10 октября 1996 г. – М.: МИСиС, 1997.

- Третьяков А.В. Теория, расчет и исследование станов холодной прокатки. М.: Металлургия, 1966. – 250 с.

- Экспериментальное исследование неравномерности механических свойств полос и особенности их профилирования на непрерывном пятиклетевом стане 1200 холодной прокатки / В.М. Салганик, Р.Г. Селиванов, М.И. Румянцев и др. // Сборника трудов по итогам 63 научно-технической конференции МГТУ. – Магнитогорск, МГТУ, 2003.

дипломов

,

,

Оставить комментарий