Статья опубликована в рамках: XXVII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 16 декабря 2014 г.)

Наука: Технические науки

Секция: Металлургия

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ОЦЕНКА ВОЗМОЖНОСТЕЙ СОВЕРШЕНСТВОВАНИЯ МЕТОДИКИ Л.В. АНДРЕЮКА ДЛЯ ПРОГНОЗА ПРЕДЕЛА ТЕКУЧЕСТИ МЕТАЛЛА ПРИ ГОРЯЧЕЙ ПРОКАТКЕ

ОЦЕНКА ВОЗМОЖНОСТЕЙ СОВЕРШЕНСТВОВАНИЯ МЕТОДИКИ Л.В. АНДРЕЮКА ДЛЯ ПРОГНОЗА ПРЕДЕЛА ТЕКУЧЕСТИ МЕТАЛЛА ПРИ ГОРЯЧЕЙ ПРОКАТКЕ

Белов Владимир Игоревич

студент 5 курса, кафедра обработки металлов давлением ГТУ им. Г.И. Носова, РФ, г. Магнитогорск

E -mail: beliyvovan@yandex.ru

Разгулин Игорь Андреевич

студент 5 курса, кафедра обработки металлов давлением МГТУ им. Г.И. Носова, РФ, г. Магнитогорск

Абсалямова Маргарита

студент 5 курса, кафедра обработки металлов давлением МГТУ им. Г.И. Носова, РФ, г. Магнитогорск

Румянцев Михаил Игоревич

научный руководитель, канд. техн. наук, профессор МГТУ им. Г.И. Носова, РФ, г. Магнитогорск

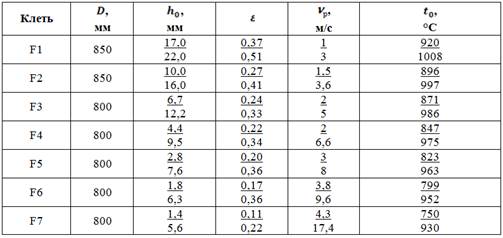

Таблица 1.

Условия прокатки в чистовой группе ШСГП 2000

Примечания: ![]() — диаметр рабочего валка,

— диаметр рабочего валка, ![]() — начальная толщина полосы,

— начальная толщина полосы, ![]() — относительное обжатие,

— относительное обжатие, ![]() — окружная скорость рабочего валка,

— окружная скорость рабочего валка, ![]() — температура полосы

— температура полосы

При разработке и оценивании режимов горячей прокатки важное значение имеет расчет энергосиловых параметров (усилие, мощность, момент), которые, как известно, определяются пределом текучести прокатываемого металла sF. Для расчета сопротивления металла деформации, которое связано с пределом текучести, часто используют методику Л.В. Андреюка. Данная методика хороша тем, что учитывает зависимость предела текучести от химического состава стали. В тоже время она разработана для следующих значений термомеханических параметров: степень деформации ![]() (относительное обжатие e = 5—30 %); скорость деформации

(относительное обжатие e = 5—30 %); скорость деформации ![]() ; температура деформации

; температура деформации ![]() . Однако сегодня применяются технологии, например термомеханическая прокатка, при которых деформация металла производится при температуре менее 800

. Однако сегодня применяются технологии, например термомеханическая прокатка, при которых деформация металла производится при температуре менее 800 ![]() . Кроме того, в промышленных условиях, например, в чистовой группе широкополосного стана горячей прокатки (ШСГП) относительное обжатие может достигать 50 % (Таблица 1). В связи с этим актуальна задача совершенствования методики Л.В. Андреюка с целью применения ее в более широкой области термомеханических параметров.

. Кроме того, в промышленных условиях, например, в чистовой группе широкополосного стана горячей прокатки (ШСГП) относительное обжатие может достигать 50 % (Таблица 1). В связи с этим актуальна задача совершенствования методики Л.В. Андреюка с целью применения ее в более широкой области термомеханических параметров.

В работе [6, c. 408] с целью применения методики Андреюка для моделирования прокатки при температуре ниже 800 ![]() в уравнение для расчета предела текучести добавлен коэффициент

в уравнение для расчета предела текучести добавлен коэффициент ![]() , учитывающий влияние фазовых превращения в стали.

, учитывающий влияние фазовых превращения в стали.

(1)

(1)

В таком случае формула Л.В. Андреюка имеет вид:

![]() (2)

(2)

Чтобы оценить возможность использования методики Л.В. Андреюка при обжатиях более 30 % выполнили сравнение расчетов по формуле (2) с результатами конечно-элементного моделирования в программе DEFORM 3D. Исследование проводили для условий прокатки в чистовой группе ШСГП 2000 (Таблица 1). Чтобы сократить количество расчетов применили методику планирования эксперимента [1, c. 120]. Так как взаимосвязи между параметрами прокатки нелинейные, выбрали ротатабельный план второго порядка Бокса-Хантера. Его преимущество заключается в том, что информативность результатов для точек, эквидистантно расположенных от центра плана, одинакова.

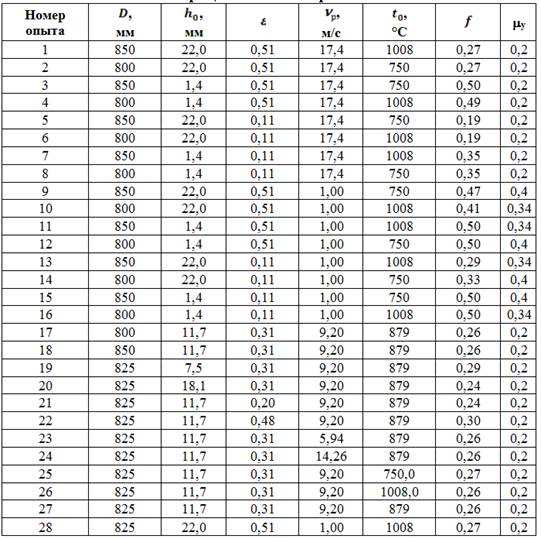

Таблица 2.

Матрица плана эксперимента

Матрица плана эксперимента представлена в таблице 2. В ней my — коэффициент трения Амантону-Кулону, ![]() — коэффициент пластического трения по Зибелю. Так как трение оказывает заметное влияние на напряженно-деформированное состояние металла, при описании граничных условий в программе DEFORM 3D важно выбрать обоснованное значение коэффициента трения.

— коэффициент пластического трения по Зибелю. Так как трение оказывает заметное влияние на напряженно-деформированное состояние металла, при описании граничных условий в программе DEFORM 3D важно выбрать обоснованное значение коэффициента трения.

Значения my рассчитывали по формулам [2, c. 245] Грудева А.П. для чугунных валков, так как именно чугунные валки используются в чистовых клетях. Для определения ![]() рассмотрели взаимосвязь коэффициентов пластического трения и трения по Амантону-Кулону, представленную в работе [2, c. 245] в виде таблицы 2,4.

рассмотрели взаимосвязь коэффициентов пластического трения и трения по Амантону-Кулону, представленную в работе [2, c. 245] в виде таблицы 2,4.

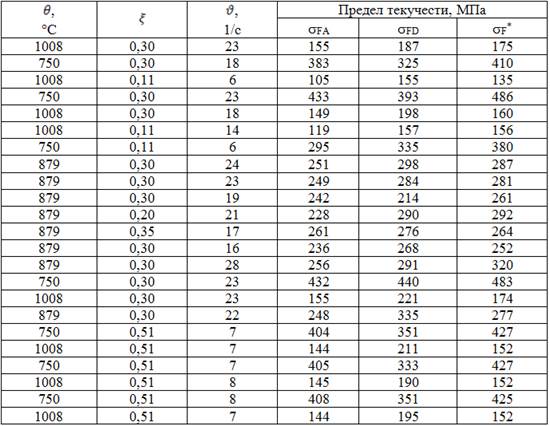

Таблица 3.

Термомеханические параметры и предел текучести металла

Получили следующую аппроксимацию:

![]() (3)

(3)

где: a — угол захвата металла валками, рад;

![]() — отношение радиуса валка к толщине полосы на выходе из очага деформации.

— отношение радиуса валка к толщине полосы на выходе из очага деформации.

Как и в работах [4, c. 22], для моделирования приняли жестко-пластическую среду и марку прокатываемой стали AISI-1045. Условие контактного трения задавали по Амантону-Кулону при значениях my в соответствии с таблицей 2. Для раската и валков генерировались сетки с различным числом элементов (25000 и 10000 элементов соответственно). Усредненное значение предела текучести в очаге деформации (далее sFD) принимали как среднее значение интенсивности напряжений, которое находили интегрированием по продольному сечению очага. Прогнозируемое значение предела текучести (далее sFA) рассчитывали по формуле (2). При этом, на основании работ [5, c. 23], степень и скорость деформации определяли по следующим формулам:

![]() ; (4)

; (4)

![]() , (5)

, (5)

Температуру деформации принимали равной температуре на входе в очаг (![]() ). Как и в работах [5, c. 23] принято

). Как и в работах [5, c. 23] принято ![]() = 80,88 МПа; a= 0,149; b= 0,189; c = -3,488. Значения термомеханических параметров и пределов текучести приведены в таблице 3. В нее не вошли некоторые варианты из таблицы 2, так как для них моделирование показало невозможность прокатки по условиям захвата металла валками.

= 80,88 МПа; a= 0,149; b= 0,189; c = -3,488. Значения термомеханических параметров и пределов текучести приведены в таблице 3. В нее не вошли некоторые варианты из таблицы 2, так как для них моделирование показало невозможность прокатки по условиям захвата металла валками.

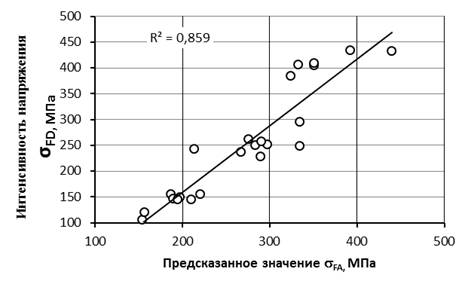

Сравнение значений предела текучести рассчитанных по формуле (2) и значений найденных конечно-элементным моделированием показано на рисунке 1. Значение показателя достоверности аппроксимации R2 = 0,859 показывает что степень совпадения результатов расчетов и результатов моделирования равна 85,9 %.

Рисунок 1. Сравнение значений сопротивления деформации рассчитанное по Андреюку![]() с полученным в DEFORM

с полученным в DEFORM![]()

Чтобы повысить точность расчетов по формуле (2), применили поправочный коэффициент ![]() , который учитывает погрешности значений степени и скорости деформации, рассчитанные по формулам (4-5) относительно средних значений этих же параметров при конечно-элементном моделировании. С помощью программы STATISTICA получили следующую аппроксимацию:

, который учитывает погрешности значений степени и скорости деформации, рассчитанные по формулам (4-5) относительно средних значений этих же параметров при конечно-элементном моделировании. С помощью программы STATISTICA получили следующую аппроксимацию:

![]() (6)

(6)

Значения предела текучести, рассчитанное по формуле (2) с применением коэффициента ![]() , (далее sF*) так же представлены в таблице 3. Применение коэффициента

, (далее sF*) так же представлены в таблице 3. Применение коэффициента ![]() повысило степень совпадения результатов расчетов и результатов моделирования до 89,2 % (рисунок 2).

повысило степень совпадения результатов расчетов и результатов моделирования до 89,2 % (рисунок 2).

Рисунок 2. Сравнение значений сопротивления деформации пересчитанное по Андреюку![]() с полученным в DEFORM sД

с полученным в DEFORM sД

На основании вышеизложенного можем сделать вывод, что методика Л.В. Андреюка, по нахождению предела текучести, может давать более точные результаты в широком диапазоне термомеханических параметров, с помощью поправочного коэффициента ![]() .

.

Список литературы:

1.Ахназарова С.Л., Кафаров В.В. Методы оптимизации эксперимента в химической технологии. Учебн. пособие М.: 1985 г. — 327 с.

2.Грудев А.П., Зильберг Ю.В., Тилик В.Т. Трение и смазки при обработке металлов давлением. Справ.изд. М.: Металлургия, 1982 г, — 312 с.

3.Паршин В.С., Карамышев А.П.,. Некрасов И.И. Практическое руководство к программному комплексу DEFORM 3D.Учебн. пособие Екатеринбург: УрФУ, 2010 г, — 266 с.

4.Румянцев М.И., Белов В.И., Разгулин И. А. Оценка с применением программного комплекса DEFORM 3D средних значений степени, скорости деформации и температуры при горячей прокатке. Электронный сборник статей. Новосибирск: «СибАК» — № 7(22), — 2014. — С. 22—27.

5.Румянцев М.И., Белов В.И., Разгулин И. А. Постановка задачи и некоторые результаты исследования погрешности известных формул для оценки средних значений характеристик состояния металла в очаге деформации при горячей прокатке. Электронный научный журнал Калибровочное Бюро. Магнитогорск: — № 4, — 2014. — С. 23—32.

6.Румянцев М.И. Опыт построения и применения моделей сопротивления деформации для автоматизированного проектирования режимов прокатки. Современные металлические материалы и технологии (СММТ 2013): труды международной научно-технической конференции. СПб.: Изд-во Политехн. Ун-та. 2013. — С. 408—410.

дипломов

Оставить комментарий