Статья опубликована в рамках: XXIX Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 26 февраля 2015 г.)

Наука: Технические науки

Секция: Металлургия

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

отправлен участнику

ВЛИЯНИЕ ЧЕРНОВОЙ СТАДИИ ПРОКАТКИ НА РАЗМЕР ЗЕРНА АУСТЕНИТА В НИЗКОЛЕГИРОВАННЫХ СТАЛЯХ

Алексеев Даниил Юрьевич

магистрант 1 курса, кафедра обработки металлов давлением ФГБОУ ВПО «МГТУ», РФ, г. Магнитогорск

Е- mail: Danon369@gmail.com

Стаценко Елена Николаевна

студент 5, кафедр а информационных технологий ФГБОУ ВПО «МГТУ», РФ, г. Магнитогорск

Гущина Марина Сергеевна

научный руководитель, аспирант 3 курса, кафедра обработки металлов давлением ФГБОУ ВПО «МГТУ», РФ, г. Магнитогорск

Полецков Павел Петрович

научный руководитель, д-р техн. наук, профессор ФГБОУ ВПО «МГТУ», РФ, г. Магнитогорск

Бережная Галина Андреевна

научный руководитель, канд. техн. наук, доцент ФГБОУ ВПО «МГТУ», РФ, г. Магнитогорск

Работа проведена при финансовой поддержке Минобрнауки России в рамках реализации комплексного проекта по созданию высокотехнологичного производства, выполняемого с участием российского высшего учебного заведения (договор 02. G25.31.0105).

Контролируемая прокатка представляет собой высокотемпературную обработку низколегированной стали и предполагает определенное сочетание основных параметров горячей деформации: температуры нагрева и конца прокатки, суммарной степени деформации, скорости охлаждения и т. д.

Одной из главных целей контролируемой прокатки является получение в готовом прокате мелкозернистой структуры, обеспечивающей уникальное сочетание прочностных и пластических свойств [3—5].

В этом процессе можно выделить три основные стадии изменения структуры.

· на первой стадии (>950 ºС) в процессе деформации происходит рекристаллизация деформированных зерен;

· на второй стадии (850—950 ºС) сталь упрочняется вследствие измельчения структуры и повышения плотности дислокаций;

· на третьей стадии (700—800 ºС) происходит дисперсионное твердение сталей, легированных карбидо- и нитридообразующими элементами (Mo, Nb, V, Ti) вследствие выделения избыточных фаз.

В процессе черновой фазы прокатки (>1000 0C) сталь интенсивно рекристаллизуется. Деформации в данном интервале позволяет значительно измельчить зерно аустенита за счет многократной рекристаллизации после каждого прохода при прокатке с образованием после охлаждения зерен феррита. Чем меньше аустенитное зерно перед деформацией, ниже температура при каждом пропуске, тем мельче будет зерно. Так же следует учитывать критическую степень деформации за проход, т. к. при степенях обжатия ниже критических начинается интенсивный рост аустенитного зерна (рис. 1).

Рисунок 1. Размер рекристаллизованного зерна аустенита в зависимости от степени деформации

С целью исследования влияния степени обжатия на структуру горячедеформированной стали проводилось на базе лабораторного комплекса «Термодеформ-МГТУ» [1; 2].

Обработка слитков производилась по двум режимам: с ускоренным контролируемым охлаждением до температуры 780±30 ºС для серии № 1 и до температуры 25±5 ºС для серии № 2.

Обжатие слитков производилось на гидравлическом прессе по различным вариантам:

· серия № 1: 5 % относительное обжатие за одно осаживание, 7 %, 9 %, 11 %, 13 % и со смешанной степенью обжатия;

· серия № 2: 3 % относительное обжатие за одно осаживание, 5 %, 7 %, 9 %, 11 % и 13 %.

Предварительно слитки высотой 300 мм были нагреты до температуры 1210±10 ºС, температура начала деформации составляла 1150±60 ºС, конца — 1000±30 ºС. Слитки осаживались до 167 мм.

В дальнейшем был осуществлен раскрой промежуточных раскатов с вырезкой образцов для последующих металлографических исследований.

Для микроанализа из образцов по стандартной методике были приготовлены микрошлифы.

Оценку загрязненности стали неметаллическими включениями осуществляли на нетравленых полированных образцах с помощью программного продукта Thixomet PRO по методике, согласованной с ГОСТ 1778-70.

Для выявления микроструктуры поверхность шлифов подвергалась травлению в 4 %-ном растворе азотной кислоты в этиловом спирте методом погружения полированной поверхности в ванну с реактивом.

Для выявления границ аустенитного зерна использовали травление в свежеприготовленном насыщенном при комнатной температуре растворе пикриновой кислоты с добавлением 1 %—10 % поверхностно-активных веществ (ПАВ) и подогревом реактива до 50 °С—70 °С.

Металлографический анализ проводили на оптическом микроскопе Meiji Techno при увеличениях от 50 до 1000 крат с использованием системы компьютерного анализа изображений Thixomet PRO.

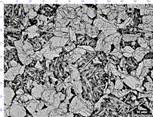

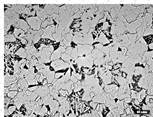

Микроструктура образцов, исследованая на оптическом микрокопе до травления, представлена на рис. 2.

|

|

|

|

|

а |

б |

в |

|

|

|

|

|

г |

д |

е |

Рисунок 2. Микроструктура исследуемых образцов серии 1 до травления при увеличении х200: № 1 (а), 2 (б), 3 (в), 4 (г), 5 (д), 6 (е)

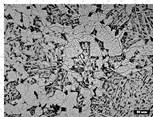

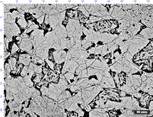

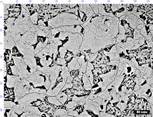

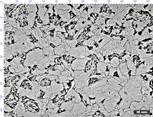

Мироструктура образцов после травления в насыщенном растворе пикриновой кислоты с добавлением 1 %—10 % ПАВ, исследованная с помощью световой микроскопии, приведена на рис. 3, 4. Она представляет собой феррито-бейнитную структуру.

|

|

|

|

|

а |

б |

в |

|

|

|

|

|

г |

д |

е |

Рисунок 3. Микроструктура образцов серии 1, исследуемых после травления (в насыщенном растворе пикриновой кислоты с добавлением 1 %—10 % ПАВ) № 1 (а), 2 (б), 3 (в), 4 (г), 5 (д), 6 (е), х 200

Результаты исследования по определению среднего размера и диаметра аустенитного зерна представлены в табл. 1.

Таблица 1.

Результаты исследования по определению среднего размера и диаметра аустенитного зерна

|

№ серии |

№ слитка |

Степень обжатия, % |

Среднее значение площади, мкм2 |

|

1 |

1 |

5 |

10297,71 |

|

2 |

7 |

18116,43 |

|

|

3 |

9 |

13528,41 |

|

|

4 |

11 |

11050,24 |

|

|

5 |

13 |

1876,10 |

|

|

6 |

mix |

8990,16 |

|

|

2 |

1 |

3 |

10237 |

|

2 |

5 |

10772 |

|

|

3 |

7 |

16443 |

|

|

4 |

9 |

11617 |

|

|

5 |

11 |

10590 |

|

|

6 |

13 |

2797 |

Рисунок 4. Средний размер зерна аустенита в образцах серии № 1 и 2 при черновой фазе прокатки

Проведенные исследования позволяют сделать вывод, что критическая степень обжатия стали находится в диапазоне от 5 до 11 % (рис. 5, 6), при этом даже единичное обжатие раската ниже критической степени деформации приводит к увеличению размера зерна аустенита.

Список литературы

1.Салганик В.М., Денисов С.В., Полецков П.П. и др. Современные пути получения горячекатаного листа с особым сочетанием физико-механических свойств, Моделирование и развитие процессов обработки металлов давлением // Международный сб. науч. тр., под ред. В.М. Салганика, Магнитогорск: Изд-во Магнитогорск. гос. техн. ун-та им. Г.И. Носова, — 2014, — Вып. 20, — с. 169—173.

2.Салганик В.М., Полецков П.П, Артамонова М.О. и др. Научно-производственный комплекс «Термодеформ» для создания новых технологий // Сталь, — 2014, — № 4, — с. 104—107.

3.Чукин М.В., В.М. Салганик, П.П. Полецков, Г.А. Бережная, М.С. Гущина, А.С. Кузнецова, Д.Ю. Алексеев. Анализ технических требований, предъявляемых к наноструктурированному высокопрочному листовому прокату // Обработка сплошных и слоистых материалов. — 2014. — № 2. — С. 19—28.

4.Чукин М.В., В.М. Салганик, П.П. Полецков, С.В. Денисов, А.С. Кузнецова, Г.А. Бережная, М.С. Гущина. Основные виды и области применения стратегического высокопрочного листового проката // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. — 2014. — № 4. — С. 41—44.

5.Чукин М.В., В.М. Салганик, П.П. Полецков, М.С. Гущина, Г.А. Бережная, А.С. Кузнецова, П.А. Стеканов, Д.Ю. Алексеев. Разработка принципиальной технологической схемы производства наноструктурированного высокопрочного листового проката // Естественные и технические науки. — 2014. — № 9—10. — С. 328—334.

отправлен участнику

Оставить комментарий