Статья опубликована в рамках: XXIX Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 26 февраля 2015 г.)

Наука: Технические науки

Секция: Машиностроение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

МОДЕЛИРОВАНИЕ ИЗМЕНЕНИЯ ТРАЕКТОРИИ ПОДВИЖНОГО РАБОЧЕГО ОРГАНА СТАНКА ПРИ ИЗНОСЕ НАПРАВЛЯЮЩИХ

Григорьева Ольга Владимировна

студент 3 курса, кафедра металлообрабатывающих станков и комплексов ФГБОУ ВПО «Мордовский государственный университет им. Н.П. Огарева» РФ, Республика Мордовия, г. Рузаевка

Мартышкин Анатолий Петрович

научный руководитель, канд. техн. наук, доцент ФГБОУ ВПО «Мордовский государственный университет им. Н.П. Огарева», РФ, Республика Мордовия, г. Рузаевка

Маскайкина Светлана Егоровна

научный руководитель, доцент ФГБОУ ВПО «Мордовский государственный университет им. Н.П. Огарева», РФ, Республика Мордовия, г. Рузаевка

На возникновение систематических и переменных систематических погрешностей обработки заготовок являются: неточность, износ и деформация станков, приспособлений и инструментов; деформация обрабатываемых заготовок; тепловые явления, происходящие в технологической системе и в смазочно-охлаждающей жидкости, а также погрешности теоретической схемы обработки заготовки [1].

При подробном и наглядном рассмотрении влияния величины износа на узлы металлообрабатывающих станков были разработыны модели параметров продольных макроперемещений суппортного узла на основе набора обрабатываемых деталей. Величины сил резания выбраны с учетом анализа данных, полученных при эксплуатации. На рисунке 1 показаны два варианта предыскажения формы одной из граней направляющих продольного суппорта — выемка слева и справа и приведены эпюры износа направляющих станины и суппорта для обоих случаев [3].

Рисунок 1. Влияние вогнутости на грани В направляющих суппорта на износ направляющих суппорта и станины

На рисунке 2 показано каким образом происходит изменение движения режущего инструмента при данных предыскажения формы. Наглядно видно, что выемка на направляющих суппорта, выполненная на левом участке грани В направляющих, повышает срок сохранения точности (долговечность по прочности).

Рисунок 2. Изменение движения режущего инструмента при данных предыскажения формы

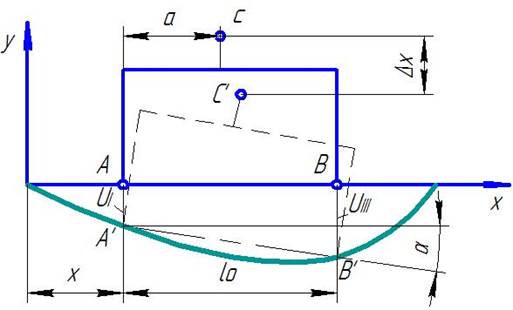

Расчет задачи влияния величины изнашиваемых поверхностей, направляющих на изменение движения режущего инструмента была решена на основе схемы, приведенной на рисунке 3 [2].

Рисунок 3. Влияние износа направляющих на искажение траектории рабочего органа станка

В таком случае по результатам величины износа направляющих, перемещение точки С с координатами a и b в точку С' понимается как результат снижения точки А на величину U1 и поворотом ползуна на угол α, определяемого по формуле

![]() (1)

(1)

где: l0 — расстояние между контактными зонами,

UI ,UIII — величина износа направляющих в контактных зонах.

В этом случае искажение траектории ползуна Δх подсчитывается по формуле

![]() (2)

(2)

В действительных конструкциях металлообрабатывающих станков — схема плоская, которая соответствует рисунку 3. Она намного усложнена тем, что суппорты, столы и другие рабочие органы двигаются по нескольким направляющим. В то время как, направляющие, из-за различия в рабочих условиях, чаще всего различаются формой изношенных поверхностей.

Попытка учета этого обстоятельства впервые была сделана в работе [2], где предложена математическая модель и методика оценки влияния износа на изменение положения вершины резца на примере токарного станка.

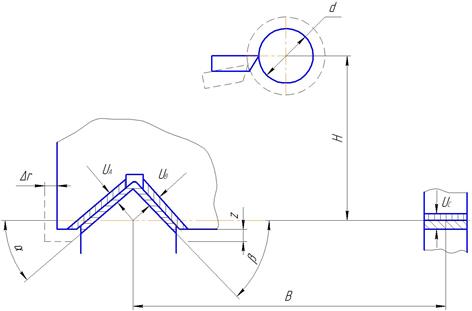

Она проиллюстрирована на рисунке 4, где показано сечение металлообрабатывающего оборудования с направляющими, у которых износ либо отсутствует, либо присутствует и соответствующее положения резца.

Рисунок 4. Влияние износа направляющих на точность обработки

Каким образом изменяется диаметр обрабатываемой детали от d до D влияют:

· смещение суппортного узла по горизонтали на величину X1, обусловленное смещением суппорта по горизонтали по причине неравномерного износа различного рода граней передней направляющей.

![]() (3)

(3)

· смещение режущего инструмента по горизонтали Х2 обусловленное поворотом суппортного узла по причине неравномерного износа передних и задних направляющих

![]() (4)

(4)

где: H и B — конструктивные параметры станка,

z — снижение суппортного узла на передней направляющей

![]() (5)

(5)

Учитывая тот факт, что влияние на конечный результат непосредственно снижения суппортного узла в вертикальной плоскости достаточно мало, результирующая зависимость имеет вид

![]() (6)

(6)

или

![]() (7)

(7)

где К1, К2, К3 — коэффициенты пропорциональности, зависящие от конструкции металлообрабатывающего оборудования и формы направляющих.

Уравнение (6) выражает зависимость погрешности обработки от величины износа направляющих.

Оценка точности изменения движения звена, связанного с ведущим звеном, зависит от точности определения возможных контактных зон в направляющих трущихся поверхностей, решение чего более целесообразно с применением ЭВМ.

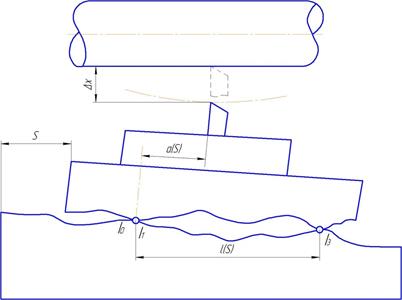

Исследуемая математическая модель поверхностей контакта позволяет определить наиболее вероятные контактные зоны направляющих, при заранее известном отклонении от прямолинейности, для любого положения суппортного узла при его перемещении по станине. Учитывая, что контактные зоны направляющих не имеют постоянную величину, параметры a и l0 входящие в формулу 2 в зависимости от местонахождения ползуна на направляющих станины будут изменяться. При этом параметр a(S) будет соответствовать расстоянию от передней контактной зоны до линии, которая определяет положение режущего инструмента (рисунке 5).

Рисунок 5. Учет расположения зон контакта направляющих на параметрах траектории движения вершины резца

Рассмотрим пространственную картину движения суппортного узла по направляющим, у которых имеется износ.

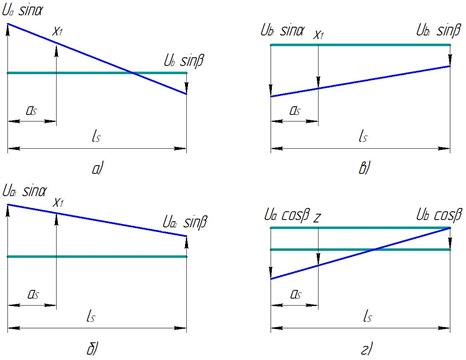

При наличии возможности определения самых вероятных контактных зон направляющих, вместе с данными о параметрах Ua, Ub, Uc, мы имеем информацию о местонахождении этих зон по длине направляющих. При этом параметр Х1 для металлообрабатывающего оборудования с двугранными передними направляющими определяется по некоторой схеме, которая показана на рисунке 6, в зависимости от того, на какой из граней располагаются контактные зоны, определяющие положение рабочего органа на направляющих станины. Так при расположении этих зон на различных гранях передней направляющей (рисунок 6, а), расчет параметра х выполняется по следующей формуле

![]() (8)

(8)

Рисунок 6. Схемы расчета зависимости погрешности обработки от износа направляющих с учетом расположения зон контакта по длине направляющих

При расположении контактных зон на одной из граней передней направляющей (рисунок 6, б, в), для расчета параметра х используется одна из следующих зависимостей

![]() (9)

(9)

![]() (10)

(10)

При расчете параметра 2 для станков с двугранной передней направляющей, расчетная зависимость будет иметь вид (рисунок 6, г).

![]() (11)

(11)

Успешное информационное обеспечение работ на этапах создания, производства и эксплуатации машин реально только на основе всестороннего обобщения информации о процессах нарушения работоспособности типовых сопряжений, механизмов, конструкций, совершенствования теории и практики использования априорных данных о машинах-предшественниках для подобных объектов новых машин. Это определяет необходимость типизации узлов металлообрабатывающего, классификации отказов, признаков предотказного состояния, возможных мер по их предупреждению в сферах конструирования, изготовления и эксплуатации.

Список литературы:

1.Базров Б.М. Основы ТМС: учебник для вузов. М.: Машиностроение, 2005. — 736 с.:ил.

2.Баланич А.М. Прогнозирование периода приработки направляющих скольжения металлорежущих станков на основе имитационного моделирования процесса изнашивания: Диссертация на соискание ученой степени кандидата технических наук. М., 1992.

3.Grigoriev A.V. Assement of wear influence on the technological equipment nodes / A.V. Grigoriev, O.V. Grigorieva, V.A. Komarov The Modern Trends in the Scientific Thought Development. Саранск: Изд-во Мордов. ун-та, 2014. — С. 40—44.

дипломов

Оставить комментарий