Статья опубликована в рамках: XXII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 15 июля 2014 г.)

Наука: Технические науки

Секция: Машиностроение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

отправлен участнику

АМП — БУДУЩЕЕ МАШИНОСТРОЕНИЯ

Кужанбаев Рустам Тауфихович

студент 5 курса, эксплуатации авиационной техники СГАУ, РФ, г. Самара

Киселев Денис Юрьевич

научный руководитель, канд. тех. наук, доцент СГАУ, РФ, г. Самара

Рассматриваются способы практического применения активных магнитных подшипников (АМП) в различных отраслях промышленности. Обосновывается целесообразность использования АМП вместо традиционных подшипниковых узлов в таких отраслях, как авиация, энергетика, высокоскоростное машиностроение, медицинская техника, станкостроение, газотранспортный сектор. Приводится сравнение технических характеристик трех видов подшипниковых узлов — АМП, подшипники качения, подшипники скольжения.

Введение

Активный магнитный подшипник (АМП) является сложным мехатронным устройством, позволяющим осуществить бесконтактный подвес ротора электрической машины относительно статора. Достижение устойчивого положения ротора осуществляется силами магнитного притяжения, действующими на ротор со стороны электромагнитов [1]. Система управления АМП формирует ток обмоток электромагнитов по сигналам датчиков перемещений ротора или по сигналам датчиков магнитного потока. Поэтому система магнитного подвеса ротора включает в себя как сами подшипники, встроенные в корпус машины, так и электронный блок управления, усилители мощности и датчики положения (потока).

Основными преимуществами АМП являются относительно высокая грузоподъемность, высокая механическая прочность, возможность осуществления устойчивой неконтактной подвески тела, возможность изменения жесткости и демпфирования в широких пределах, возможность использования при высоких скоростях вращения, в вакууме, высоких и низких температурах, стерильных технологиях [2].

К недостаткам АМП можно отнести высокую стоимость конечного устройства и сложность проектирования и реализации системы управления.

Классификация систем с АМП

В зарубежной литературе принята следующая классификация систем, где применимы АМП [3].

Станкостроение

Основным преимуществом АМП для применения в станкостроении является высокая точность и высокая скорость вращения при относительно высокой грузоподъемности. Основная область применения — фрезеровальные станки и станки точной обработки мелких деталей.

Высокоскоростное машиностроение

Основной областью применения АМП в настоящее время является высокоскоростное машиностроение — от небольших турбомолекулярных насосов до турбогенераторов и компрессоров мощностью десятки МВт. Преимуществом АМП для данной области является возможность управления вибрациями, демпфирования упругих колебаний, а также получение четко определенных динамических характеристик. Другие важные особенности, которые были подтверждены практическими исследованиями, — возможность обеспечения контроля и диагностики, низкие затраты на техническое обслуживание, а также низкое потреблением энергии. Благодаря высокопроизводительной силовой электронике для мощного высокоскоростного машиностроения применение АМП является перспективным и обоснованным. Также в настоящее время ведутся исследования возможности использования АМП в авиационных электрических машинах в качестве тяговых двигателей или генераторов электрической энергии для всех электрических самолетов.

Примеры практического использования АМП

1. Высокоскоростное машиностроение (турбомашиностроение)

Применение АМП в области высокоскоростного машиностроения в настоящее время является основой многих исследовательских программ по всему миру, целью которых является усовершенствование характеристик известных решений с помощью внедрения технологии АМП.

В качестве примера таких программ можно привести программу США «Универсальный доступный передовой двигатель» (Versatile Affordable Advanced Engine, VAATE) [4]. Эта программа объединяет практически все крупные предприятия машиностроения США, некоторые рода войск и Национальный комитет по астронавтике и исследованию космического пространства (NASA). Цель программы — ежегодное технологическое усовершенствование в области эксплуатации и технического обслуживания, а также 1000 %-е увеличение эксплуатационных показателей к 2017 г.

Исследования в рамках программы VAATE сосредоточены в трех основных областях: универсальность, применение современных технологий, долговечность.

В соответствии с целями программы применение АМП может быть обосновано для организации интегрированной системы мониторинга, применения нелинейных адаптивных законов управления, создания прочных и надежных механических конструкций.

Использование АМП в качестве подшипниковых узлов дает возможность уменьшить вес электрической машины, повысить износостойкость, обеспечить возможность работы на больших высотах, позволяет функционировать без системы подачи смазки и системы охлаждения, дает возможность размещения в горячем секторе двигателя, повысить отказоустойчивость, осуществлять управление дисбалансом вала, обеспечить динамическую жесткость и высокие демпфирующие свойства АМП.

При проектировании конструкции высокоскоростного двигателя или генератора важными параметрами при выборе подшипника являются максимальная рабочая температура, рабочая скорость вращения, грузоподъемность, энергопотребление.

Шарикоподшипники наиболее широко применимы, т. к. они хорошо известны и обладают большей несущей способностью. К сожалению, шарикоподшипники достигли своего технологического предела как по температуре, так и по допустимой скорости и имеют относительно короткий срок службы при высоких нагрузках. Для того чтобы двигатели, работающие при высоких температурах, обладали бы длительным сроком службы, они в конечном итоге должны быть оснащены АМП или подшипниками скольжения. Однако следует учитывать, что АМП и подшипники скольжения имеют различные характеристики по грузоподъемности. АМП лучше подходят для высокоскоростных электрических машин, работающих при высоких нагрузках и относительно низких скоростях (до 200 000 об./мин).

2. Станкостроение

В области станкостроения АМП также нашли довольно широкое применение. АМП входят в состав шлифовальных, токарных, фрезерных, сверлильных станков. В качестве примера можно привести микрофрезерные станки с магнитными опорами [5].

При проектировании миниатюрных устройств учитывается, что для достижения требуемых показателей эффективности станков необходимо обеспечить высокую точность вращения и малую массу ротора [6]. Исходя из этого применение АМП в качестве подшипниковых узлов микрофрезерных станков обосновано следующими причинами:

· высокие скорости вращения вследствие отсутствия механического контакта;

· высокая точность позиционирования;

· возможность мониторинга положения шпинделя и величины магнитных сил;

· возможность оценки силы резания по положению ротора и току АМП [7].

Классификация АМП

Осевой АМП

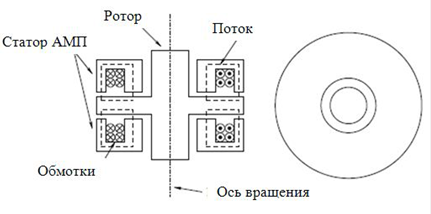

Осевой АМП состоит из двух электромагнитов, расположенных с разных сторон диска (рис. 1). При определении требуемой величины магнитной силы принимаются следующие допущения:

1. отсутствие потока рассеяния;

2. однородное поле в зазоре;

3. проницаемость железа бесконечно велика.

Рисунок 1. Структура осевого АМП микрофрезерного станка (из [5]).а — фронтальный срез; б — вид в плане

Радиальные АМП

При проектировании радиальных АМП, применяемых в высокоскоростных станках, должны быть учтены потери в электромагнитах. Потери в АМП вызваны в основном гистерезисом и наличием вихревых токов. Потери на гистерезис происходят, когда материал ротора перемагничивается.

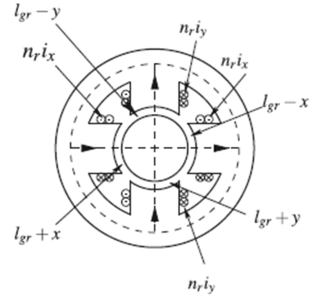

В радиальных АМП (униполярного типа) полюса, расположенные в одной плоскости, имеют одинаковую полярность, а линии магнитного поля от потока смещения проходят через ротор вдоль осей, как показано на рис. 2. Дополнительного снижения потерь на вихревые токи можно добиться, если использовать в качестве материала ротора материал с относительно высоким удельным сопротивлением.

Рисунок 2. Структура радиального АМП униполярного типа (из [5])

Радиальные АМП (рис. 3) используют в своей работе поток смещения, который создается постоянными магнитами. Вследствие низкой магнитной проницаемости постоянных магнитов поток смещения отделен от потока управления. Использование постоянных магнитов в конструкции АМП приводит к снижению энергопотребления и тепловыделения.

Рисунок 3. Принцип работы радиального некомпланарного АМП (из [5])

Датчики положения

Конфигурация радиального АМП позволяет установить датчики положения на вертикальной оси между полюсами подшипника. Таким образом, расположение датчика (точки измерения) и исполнительного механизма (точки управления) будут совпадать.

Управление

Для обеспечения требуемого качества управление применяются два подхода.

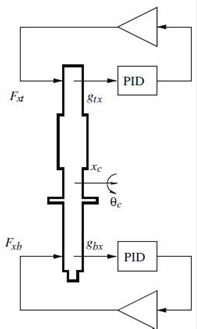

Децентрализованное управление. Сигнал положения ротора является входным сигналом контроллера, а сигнал тока для того же АМП — выходным сигналом. ПД-регулятор (рис. 4) стабилизирует изначально неустойчивый объект, что дает возможность для идентификации и дальнейшей настройки системы.

Рисунок 4. Введение децентрализованного управления

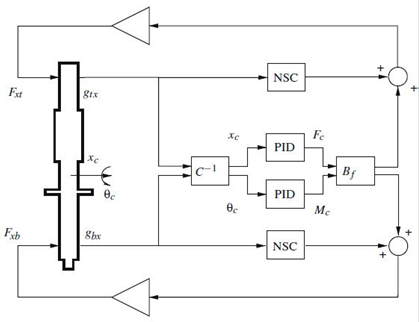

Модальное управление с компенсацией отрицательной токовой жесткости. Применение децентрализованного управления при работе с М1МО-объектами не во всех режимах работы дает требуемое качество управления. Для корректного управления режимами, когда на определенных скоростях вращения возбуждаются собственные колебания, необходима реализация модального управления. Для компенсации отрицательной токовой жесткости необходимо умножить сигнал положения ротора на величину отрицательной жесткости (рис. 5). Расположение датчика и АМП в одной точке значительно упрощает компенсацию и повышает ее эффективность. После введения указанной компенсации для системы может быть синтезирован ПИД-регулятор.

Рисунок 5. Введение модального управления с компенсацией отрицательной токовой жесткости

Заключение

Приведенные в данном обзоре примеры практического использования систем с активными магнитными подшипниками не ограничивают области их применения. С каждым годом появляются новые приложения данной технологии, использующие уникальные преимущества АМП в сравнении с другими подшипниковыми узлами. Представленные примеры показывают, что АМП применимы практически для любой отрасли и могут

со временем вытеснить традиционные решения в определенных областях. Во всем мире различными исследовательскими группами ведутся разработки современных систем АМП, направленные на усовершенствование как их конструкции и характеристик, так и систем автоматического управления, реализующих точное и надежное управление.

Список литературы :

1.Журавлев Ю.Н. Активные магнитные подшипники: теория, расчет, применение. СПб.: Политехника, 2003. — С. 22—30.

2.Bleuler H. Magnetic levitation: a challenge for control design in mechatronics // Toshiba Chair for Intelligent Mechatronics. — 2011. — V. 44, — № 12. — P. 578—583.

3.Schweitzer G., Maslen E.H. Magnetic bearings. theory, design, and applicationto rotating machinery. Berlin, Heidelberg: Springer-Verlag, 2009. — P. 1—24.

4.Clark D.J., Jansen M.J., Montague G.T. An overview of magnetic bearing technology for gas turbine engines. NASA/TM—2004-213177. [Электронный ресурс] — Режим доступа. — URL: (http://archive.org/details/nasa_techdoc_20040110826)

5.Kimman M.H., Langen H.H., Munnig Schmidt R.H. A miniature milling spindle with active magnetic bearings // Mechatronics. — 2010. — V. 20, — № 2. — P. 224—235.

6.Chae J., Park S.S., Freiheit T. Investigation of micro- cutting operations // Int. J. Machine Tools and Manuf. — 2006. — V. 46, — № 3—4. — P. 313—332.

7.Blom R.S., van den Hof P.M.J. Estimating cutting forces in micromilling by input estimation from closed- loop data // Proc. 17th IFAC World Congress, Seoul, Korea, July 6—11, 2008. — P. 468—473.

отправлен участнику

Комментарии (2)

Оставить комментарий