Статья опубликована в рамках: XXI Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 17 июня 2014 г.)

Наука: Технические науки

Секция: Архитектура, Строительство

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

РАЗРАБОТКА РЕЦЕПТУРЫ ВСПЕНЕННЫХ СИЛИКАТНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

Мишустин Александр Сергеевич

студент 1 курса, кафедра химии, факультет ММТ, СТИ НИТУ МИСиС, РФ, г. Старый Оскол

Чичварин Александр Валерьевич

научный руководитель, канд. хим. наук, доцент СТИ НИТУ МИСиС, РФ, г. Старый Оскол

На данный момент в мире имеется большое количество различных теплоизоляционных материалов. Но сложно найти материал достаточно универсальный и легкий в производстве. Так же он должен быть достаточно легким, прочным и простым в использовании при строительстве [1].

Все эти параметры сочетает в себе пеностекло. Способность стеклянной массы вспениваться под действием минеральных солей была отмечена в 1930-х годах советским академиком А.И. Китайгородским. В это время было изобретено пеностекло и технология его изготовления. В промышленном масштабе технология вспененного стекла была реализована в США в начале 1940-х годов фирмой Corning Glass Work. Изначальное применение пеностекла было исключительно в качестве плавающего материала, однако выяснилось, что оно обладает высокими теплоизоляционными свойствами, хорошей звукоизоляцией, легко подвергается механической обработке, склеиванию, характеризуется высокой температурной стойкостью. Впервые железобетонные конструкции с теплоизоляционной вставкой из пеностекла были применены в 1946 г в Канаде при строительстве одного из зданий. Этот опыт оказался настолько удачным, что материал сразу же получил всеобщее признание как долговечная изоляция. Сегодня пеностекло применяют для кровли, перегородок, стен и полов для всех видов построек.

На территории нашей страны широкого распространения данный класс материалов не получил из-за высокой себестоимости и не отработанной технологии производства. Высокая энергоёмкость и большой процент брака неизбежно привели к сворачиванию производства пеностекла на большинстве промышленных предприятий, освоивших его выпуск.

Наиболее распространенной технологией производства пеностекла является так называемая порошковая. Она основана на ряде последовательных операций. На первой стадии тонкоизмельчённое до фракции 2—10 мкм силикатное стекло (как правило, бой) смешивается с газообразователем. Далее полученную шихту засыпают в металлические разъемные формы. Формы подвергают нагреву до температуры порядка 1000°С, в результате которого по достижении 900°С частицы стекла размягчаются, переходя в вязко-жидкое состояние, а пенообразователь окисляется с выделением газообразных продуктов, вспенивающих стекломассу. В качестве газообразователей обычно используют углерод, придающий готовому продукту черный цвет. Кроме этого применяют антрацит, каменноугольный кокс, молотый известняк, тонко измельченный мрамор. При этом углеродсодержащие газообразователи создают в пеностекле замкнутые (закрытые) поры, а карбонаты металлов — сообщающиеся (открытые).

К основным технологическим преимуществам пеностекла относят: высокая прочность и долговечность, негорючесть, низкая паропроницаемость, отсутствие усадки, высокая морозостойкость, устойчивость к бактериологическому, химическому и биологическому воздействиям, шумопоглощение до 56 Дб, диапазон рабочих температур от −260 °С до +500 °С, простота монтажа [3].

В предлагаемой работе была использована альтернативная технология изготовления пеностекла, отличающаяся тем, что состав шихты включал в себя следующие компоненты: бой силикатного стекла, борный ангидрид, свинцовый глет, шлам гальванического производства. Основным вспенивающим агентом выступал шлам гальванического производства, содержащий достаточное количество углерода в форме карбонат ионов. Для получения вспененной стекломассы подготовленную шихту (измельченные до фракции 5—10 мкм компоненты подвергли механическому перемешиванию до визуально однородного состояния) массой 1 кг поместили в стальную форму размером 250´120´50 мм. Заполненную форму подвергли термической обработке при температуре 780 ºС.

Химический состав вспененной стекломассы с открытой пористостью определяли методом ренгенофлуоресцентного анализа. Полученные данные представлены в таблице 1.

Таблица 1.

Химический состав вспененной стекломассы

|

Компонент |

№ пробы |

PbO2 |

SiO2 |

В2О3 |

Шлам гальванического производства (общее содержание остальных металлов) |

|

Массовое содержание в пересчете на основной оксид, % |

1 |

20 |

30 |

10 |

40 |

|

2 |

25 |

20 |

30 |

25 |

|

|

3 |

27 |

45 |

18 |

10 |

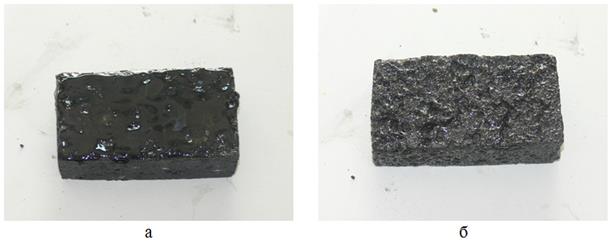

Внешний вид полученного пеностекла представлен на рисунке 1.

Рисунок 1. Полученные образцы пеностекла

На следующем этапе работы были определены основные технологические параметры полученных образцов пеностекла, а именно плотность, пористость, водопоглощение, морозостойкость [2]:

1. Плотность. Объемная плотность образца составила ρ = 0,98 г/см³. Истинная плотность образца составила ρ = 1,96 г/см³.

2. Пористость. Образец пеностекла объемом V=100 cм³ был взвешен. Масса составила m = 98 г. После его перемололи до состояния муки и измерили его объем с помощью мерного стакана V=50 см³. Пористость определяли из соотношения:

,

,

где: ![]() — истинная плотность материала г/см3;

— истинная плотность материала г/см3;

![]() — объемная плотность материала г/см3.

— объемная плотность материала г/см3.

Пористость составила 50 %

3. Водопоглощение. Образец пеностекла объемом 100 см3 опускали в воду. И через определенные равные промежутки времени определяли изменение массы. Результаты представлены на рисунке 2. Исходя из данных рисунка можно отметить, что на 20 минуте был достигнут предел водопоглащения. Водопоглощение составило 19,84 г, что составляет 17 % от общей массы образца и поглощенной им воды. На рисунке 2 представлена зависимость водопоглощения образца пеностекла от времени воздействия влаги.

Рисунок 2. Зависимость водопоглощения образца пеностекла от времени

4. Индекс морозостойкости. Образец пеностекла объемом 100 см3 опускали в воду и многократно подвергали замораживанию. После пятого цикла разморозки наблюдалось появление белого налета на поверхности образца, вероятно обусловленное выделением солей металлов, входящих в состав шлама. После 15 цикла белый налет практически исчез с поверхности образца. Краевое разрушение образца наблюдалось после 20 цикла. По итогам эксперимента образец выдержал 58 циклов разморозки.

Характерной особенностью полученного продукта является то, что он легко поддается обработке методом глазирования (наплавление стеклянной эмали) и плазменной обработки поверхности. Результаты декоративной обработки представлены на рисунке 2.

Рисунок 3. Декоративная обработка вспененной стекломассы. а) — глазированная поверхность; б) — плазменная обработка

Таким образом, проведенные исследования позволяют рекомендовать полученный продукт для дальнейшего исследования с целью выявления оптимального состава и оптимизации технологических параметров процесса производства.

Список литературы:

1.Демидович Б.К. Пеностекло. Минск, «Наука и техника», 1975, — 248 с.

2.Матвеев М.А. Расчеты по химии и технологии стекла: Справ. пособие М., 1972. — 239 с.

3. Шилл Ф. Пеностекло. Производство и применение. М.: Стройиздат, 1965. — 308 с.

дипломов

Оставить комментарий