Статья опубликована в рамках: XXI Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 17 июня 2014 г.)

Наука: Технические науки

Секция: Архитектура, Строительство

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

РАЗРАБОТКА РЕЦЕПТУРЫ СТЕКЛЯННЫХ ЭМАЛЕЙ ДЛЯ ДЕКОРИРОВАНИЯ ФАСАДНЫХ ОТДЕЛОЧНЫХ МАТЕРИАЛОВ

Мамонов Роман Сергеевич

студент 1 курса, кафедра химии, факультет ММТ, СТИ НИТУ МИСиС, РФ, г. Старый Оскол

Чичварин Александр Валерьевич

научный руководитель, канд. хим. наук, доцент СТИ НИТУ МИСиС, РФ, г. Старый Оскол

На сегодняшний день существует множество видов продукции облицовочного кирпича. Высокий интерес, как с практической, так и с технической точки зрения вызывает так называемый глазурованный кирпич. Данный кирпич хорошо выделяется из всех облицовочных строительных материалов своими высокими характеристиками, декоративными свойствами и технологическими параметрами, такими как: прочность, стойкость к истиранию, влагоустойчивость, высокий индекс морозостойкости, широкий температурный интервал. Кроме этого, такой кирпич не требует ухода, легко моется, не подвержен химическому и бактериологическому воздействию. Главным минусом этого строительного материала является высокие цена и доля импорта на Российском рынке [5].

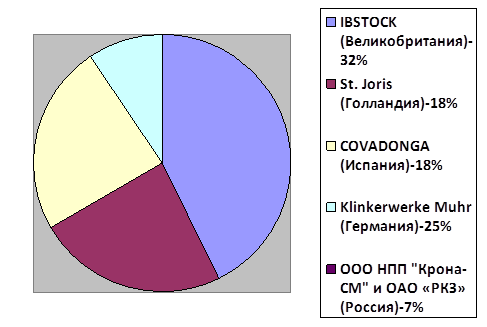

Основные компании, представляющие на Российском рынке данный вид продукции — IBSTOCK (Великобритания), St. Joris (Голландия), COVADONGA (Испания), Klinkerwerke Muhr (Германия), ООО НПП "Крона-СМ" и ОАО «РКЗ» (Россия). Доля импорта на Росиийский рынок глазурованного кирпича представлена на рисунке 1.

Рисунок 1. Диаграмма экспорта глазурованного кирпича на Российский рынок

В представленной работе объектом исследования были выбраны легкие глухие стеклянные эмали на основе отходов стекольного производства. Исследование было направлено на получение более дешевого и прочного силикатного глазурирующего состава разной окраски, с целью анализа потенциальной возможности импортозамещения. Основной упор для создания данных стеклянных эмалей ставился на использование вторичного (отходы от производства) материала, в качестве которого рассматривали бой борсиликатного стекла.

Для приготовления стеклянной глазури использовали оксид свинца (свинцовый глет — PbO2), оксид бора (борный ангидрид — B2O3) и бой борсиликатного стекла. Основной состав шихты для изготовления стеклянной эмали представлен в таблице 1. Перед варкой компоненты шихты измельчали до пылеобразного состояния с размером фракции от 5 до 10 мкм, затем механически перемешивали до визуально однородного состояния. В качестве красящего вещества использовали оксиды и карбонаты металлов: карбонат кальция (природный мел CaCO3), карбонат церия (CeCO3), оксид хрома (Cr2O3), оксид меди (CuO), оксид кобальта (кобальтовая синь CoО), оксид марганца (MnO2), шлам гальванического производства, оксид железа (Fe2O3) [3, 4].

Таблица 1.

Состав шихты для изготовления стеклянной эмали

|

№ образца / Красящий агент |

B2O3 % масс. |

PbO2 % масс. |

Бой бор-силикатного стекла % масс. |

Красящий агент % масс. |

|

1 / CaCO3 |

20 |

30 |

50 |

1 |

|

2 / CaCO3+шлам 1:1 |

20 |

30 |

50 |

1 |

|

3 / Cr2O3 |

20 |

30 |

50 |

1 |

|

4 / Cr2O3+CaCO3 1:1 |

20 |

30 |

50 |

1 |

|

5 / CuO+CoО+CaCO3 1:1:2 |

20 |

30 |

50 |

1 |

|

6 / MnO2+CaCO3 1:1 |

20 |

30 |

50 |

1 |

|

7 / CoО |

20 |

30 |

50 |

1 |

|

8 / CoО+ CaCO3 1:1 |

20 |

30 |

50 |

1 |

|

9 / CuO |

20 |

30 |

50 |

1 |

|

10 / CuO+ CaCO3 1:1 |

20 |

30 |

50 |

1 |

|

11 / Fe2O3 |

20 |

30 |

50 |

2 |

|

12 / Fe2O3+ CuO 1:1 |

20 |

30 |

50 |

2 |

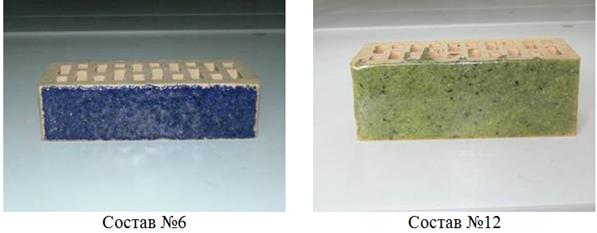

Варку стекольной шихты проводили в лабораторной муфельной печи SNOL 30/1100 при температуре 780ºС, после чего подвергали резкому охлаждению. В результате происходило термомеханическое разрушения полученной стеклянной массы, что существенно облегчает ее дальнейшую переработку [1, 2]. Полученные образцы в качестве примера представлены на рисунке 1.

Для приготовления стеклянной глазури охлажденную стеклообразную массу перетирали в лабораторном дисковом истирателе ЛДИ65. В результате был получена порошкообразная масса фракции 5—10 мкм.

Рисунок 1. Образцы полученной цветной стекломассы

Полученную массу наносили на поверхность глазурируемых кирпичей и подвергали фьюзинговому обжигу при температуре 720 ºС, что соответствовало точке размягчения стеклянной эмали. Полученные образцы представлены на рисунке 2. Следует отметить, что глухие эмали, имеющие в своем составе мел характеризовались интенсивностью окраски и глубиной цвета.

Рисунок 2. Образцы обжигового кирпича, декорированного стеклянной эмалью

В результате проведенного исследования была показана возможность использования альтернативных рецептур стеклянных эмалей на основе вторичного сырья, что указывает на коммерциализуемость полученных продуктов и потенциальную возможность импортозамещения. Следует также отметить, что полученная глазурь характеризуется высокими декоративными свойствами, прочностью, стойкостью к истиранию, высокой адгезией к покрываемой поверхности, а также чрезвычайно высокой химической стойкостью.

Список литературы:

1.Будов В.М., Саркисов П.Д. Производство строительного и технического стекла М.: Высшая школа, 1991.

2.Гулоян Ю.А. Технология стекла и стеклоизделий Владимир: Транзит, 2003. — 479 с.

3.Матвеев М.А. Расчеты по химии и технологии стекла: Справ. пособие М., 1972. — 239 с.

4.Панкова Н.А., Михайленко Н.Ю. Стекольная шихта и практика ее приготовления М.: РХТУ, 1997. — 80 с.

5.Шелби Дж. Структура, свойства и технология стекла / Пер. с англ. М.: Мир, 2006. — 288 с.

дипломов

Оставить комментарий