Статья опубликована в рамках: XVIII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 18 марта 2014 г.)

Наука: Технические науки

Секция: Электротехника

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

РАЗРАБОТКА УСТРОЙСТВА МЕХАНИЧЕСКОГО МГНОВЕННОГО ПРЕРЫВАНИЯ ПЛАЗМЕННОЙ СТРУИ ПЛАЗМОТРОНА

Перинская Есения Дмитриевна

студент 2 курса, кафедра «Биотехнические и медицинские аппараты и системы», физико-технический факультет, СГТУ имени Гагарина Ю.А., РФ, г. Саратов

E-mail : perinskayaiv@mail.ru

Богачёв Ростислав Юрьевич

студент 5 курса, кафедра «Оптики и биофотоники», физический факультет, СГУ им. Чернышевского Н.Г., г. Саратов

E-mail : perinskayaiv@mail.ru

Перинская Ирина Владимировна

научный руководитель, канд. техн. наук, доцент кафедры «Биотехнические и медицинские аппараты и системы», физико-технический факультет, СГТУ имени Гагарина Ю.А., РФ, г. Саратов

Установки плазменного напыления позволяют наносить керамические защитные покрытия на металлы, создавая термобарьерные, электроизоляционные, износостойкие покрытия.

Методы газопламенного напыления позволяют защитить от высокотемпературной, язвенной, атмосферной коррозии. Металлизация алитированием и напылением нержавеющих проволок позволяет заменить цинкование, полимеры и лакокрасочные покрытия для покрытия труб и ёмкостей. Декоративные покрытия создаются при нанесении меди, бронзы и латуни.

При производстве дентальных имплантатов эти установки используют для нанесения на титановые заготовки порошка титана и гидроксиапатита (и его аналогов) для получения биосовместимых покрытий, которые способствуют остеоинтеграции, а, следовательно, лучшему приживлению в организме.

Установка ВРЕС 744.3227.001 предназначена для плазменного нанесения порошковых покрытий на изделия медицинского назначения (рис. 1).

Режим плазменного напыления - оказывает главное влияние на свойства получаемых покрытий и предусматривает несколько параметров, которые можно разделить по их характеристикам и зоне действия, на внутренние и внешние.

Внутренние параметры включают зернистость порошка, показатели работы плазмотрона, вид плазмообразующего газа.

Рисунок 1. Общий вид плазменной установки ВРЕС 744.3227.001

Зернистость частиц порошка выбирается из условия необходимости их быстрого нагрева до температуры плавления и распыления, что соответствует пределам размеров частиц 60—100 мкм. С увеличением размера частиц замедляется их нагрев и снижаются показатели эффективности напыления.

Скорость введения порошка составляет 15...120 г/мин и определяется для порошка расходом транспортирующего газа, который при этом должен быть равен значениям 2...4 л/мин.

Показатели работы плазмотрона представляют электрическую мощность его дуги и расход плазмообразующего газа. Они определяют важнейшие термокинетические характеристики плазменной струи и потока частиц, параметры плотности покрытия и эффективности напыления.

Наиболее рациональное регулирование мощности дуги, параметров напыления и качества получаемого покрытия обеспечивается при максимально возможном напряжении в пределах 27 В и изменении силы тока в диапазоне от 470 А.

Повышение расхода плазмообразующего газа снижает теплофизические характеристики потока частиц, плотность покрытия и эффективность напыления, увеличивая при этом дисперсность и скорость частиц. В зависимости от требуемых показателей дисперсности частиц и плотности покрытия следует устанавливать наименьший возможный расход плазмообразующего газа на уровне 20…40 л/мин.

Вид плазмообразующего газа оказывает большое влияние на условия теплообмена в плазменном потоке, что связано с различными значениями теплосодержания газов. В процессе напыления применяют инертные газы, на базе СГТУ имени Гагарина Ю.А. используют аргон.

Внешние параметры напыления объединяют в себе расположение плазмотрона (рис. 2) и изделия на определенной дистанции, а также их взаимное перемещение.

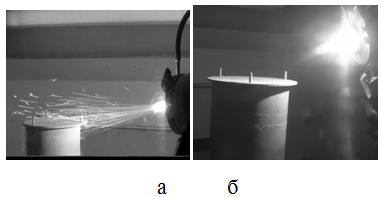

Рисунок 2. Процесс напыления на цилиндрические имплантаты: а — порошка титана; б — порошка ГА на подслой титана

Дистанция напыления влияет на термокинетические характеристики плазменного потока и составляет в зависимости от режима работы плазмотрона величину от 50 до 190 мм.

Процесс напыления гидроксиапатита (ГА) на поверхность титановых имплантатов должен обеспечивать воспроизводимость и точность толщины и структуры напыляемой биоактивной пленки. Структура пленки ГА, механически и физические свойства (твердость, прочность, пористость) обеспечиваются режимом работы плазмотрона, скоростью подачи и дисперсностью порошка ГА, расстоянием от плазмотрона до напыляемой поверхности.

В исходной установке плазменного напыления, время напыления контролировалось операцией электрического включения и выключения плазмотрона, при этом скорость напыления от времени не была постоянной величиной (рис. 3а).

Рисунок 3. График зависимости скорости напыления от времени

Области t1, t2 и t3, t4 не контролировались и получаемая толщина покрытия имела значительный неконтролируемый разброс.

Цель настоящей работы: разработка устройства механического мгновенного прерывания плазменной струи плазмотрона, а так же мгновенное открытие свободного движения напыляемого порошка.

Для выполнения поставленной цели решались следующие задачи:

1. разработка конструкции механической металлической заслонки;

2. разработка электрической схемы управления движением заслонки;

3. выполнение технологичности графика напыления согласно рис.3б.

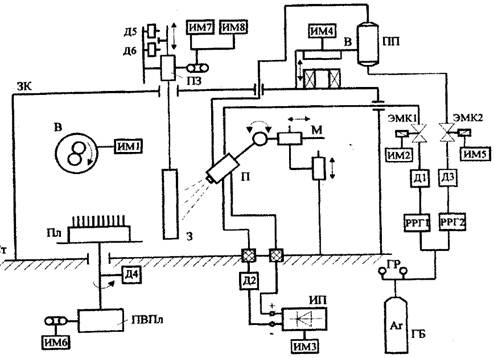

Рисунок 4. Функциональная схема установки для плазменного напыления порошковых покрытий после модернизации

Внутри защитной камеры размещаются вытяжная вентиляция (В), планшайба (Пл) для размещения на ней обрабатываемых изделий, плазмотрон (П), манипулятор (М) перемещения плазмотрона и заслонка (3). На верхней поверхности защитной камеры находятся привод заслонки (ПЗ) и порошковый питатель (ПП), оснащенный электромагнитным вибратором (В).

Для получения равномерного покрытия, а также исключения перегрева обрабатываемых деталей, они в процессе напыления вращаются совместно в планшайбой, на которой они закрепляются. Подвижная заслонка обеспечивает строго заданный момент начала процесса напыления, что необходимо для получения заданной толщины и равномерности покрытий.

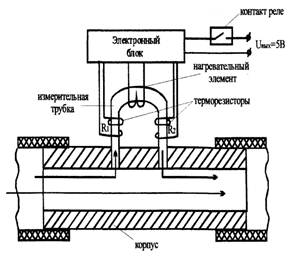

Для контроля расхода газа нами был выбран калориметрический датчик, который обладает высокими динамическими характеристиками. Принцип действия калориметрических измерителей расхода газа основан на измерении тепловой мощности переносимой потоком газа от электронагревателя к чувствительному элементу.

Рисунок 5. Функциональная схема датчика расхода газа

Первичный преобразователь датчика представляет собой тонкую трубку (Ø1-3 мм) из устойчивого к воздействию агрессивных сред материала, на которую намотан проволочный нагревательный элемент, а по обе стороны от него намотаны два терморезистора R1 и R2 (обычно из никеля). Нагревательный элемент и терморезисторы подключаются к электронному блоку, который содержит стабилизированный источник питания для нагревательного элемента, измерительный мост, в плечи которого включаются терморезисторы R1, R2, электронный усилитель, компаратор для преобразования аналогового сигнала на входе электронного усилителя в дискретный.

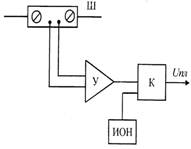

Рисунок 6. Структурная схема датчика тока плазмотрона

В качестве первичного преобразователя в датчике тока плазмотрона используется измерительный шунт. Датчики положения заслонки представляют конечные выключатели. Исполнительными механизмами установки являются электроприводы и электромагнитные устройства и контакторы.

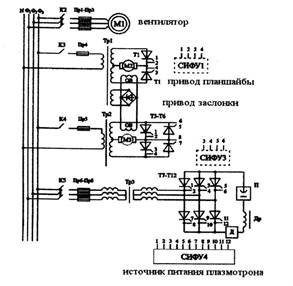

Рисунок 7. Электрическая схема исполнительных механизмов установки после модернизации

Включение и отключение электродвигателей осуществляется системой импульсно-фазового управления (СИФУ), воздействующей на тиристоры. С помощью СИФУ производятся пуск, останов и реверс электродвигателей.

Для автоматизации данного технологического процесса плазменного напыления порошковых покрытий разработан шаговый словесный алгоритм последовательности работы установки.

Результатом процесса автоматизации установки плазменного нанесения порошковых покрытий на изделия медицинского назначения явился годовой экономический эффект в размере 69393 рублей.

Список литературы:

1.Бутовский К.Г., Лясников В.Н. Напыленные покрытия, технология и оборудование: уч. пособ./К.Г. Бутовский, В.Н. Лясников//Саратов: СГТУ, 2000 г. — 118 с.

2.Лясникова А.В., Лепилин А.В. и др. Электроплазменное напыление в производстве внутрикостных имплантатов/А.В. Лясникова, А.В. Лепилин//Саратов: СГТУ, 2006 г. — 199 с.

3.Таран В.М., Лясникова А.В. Автоматизированное оборудование для плазменного напыления порошковых покрытий / В.М. Таран, А.В. Лясникова: Учеб. пос. Саратов: СГТУ, 2007. — 232 с.

4.Таран В.М. Проектирование электроплазменных технологий и автоматизированного оборудования / В.М. Таран, С.М. Лисовский, А.В. Лясникова. М.: Изд-во МГТУ им. Н.Е. Баумана, 2005. — 256 с.

дипломов

Оставить комментарий