Статья опубликована в рамках: XVIII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 18 марта 2014 г.)

Наука: Технические науки

Секция: Нанотехнологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

отправлен участнику

МЕХАНИЧЕСКИЕ СВОЙСТВА ПОРИСТОЙ КЕРАМИКИ НА ОСНОВЕ ZRO2 И «КОНТРАСТНЫХ» МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ

Чащин Вадим Олегович

магистрант 1 курса, физико-технический факультет НИ ТГУ, РФ, г. Томск

">E -mail: chashchin91@gmail.com

Калатур Екатерина Сергеевна

научный руководитель, канд. техн. наук, ИФПМ СО РАН, РФ, г. Томск

Керамика — неорганический материал, получаемый из отформованных минеральных масс в процессе высокотемпературного обжига. В результате обжига (1200—2500 °С) формируется структура материала, и изделие приобретает необходимые физико-механические свойства.

Однако керамика — трудный в применении материал. Те же физические особенности строения и связей в атомной решетке, которые определяют ее преимущества, порождают и главный недостаток керамики как конструкционного материала — отсутствие пластичности, хрупкость.

Керамика на основе тетрагональной модификации диоксида циркония обладает уникальным сочетанием физических и механических свойств [3, с. 34], что позволяет успешно использовать ее для производства изделий конструкционного и инструментального назначения [1, с. 12]. Создание на ее основе композиционных материалов является перспективным направлением современного материаловедения.

Введением добавок можно изменять физико-механические, теплофизические, фрикционные и другие эксплуатационные характеристики базового материала. Выбор тех или иных добавок для создания композиций, отвечающих необходимым для эксплуатации требованиям, связан с их влиянием на свойства композиции. Пористая керамика, пропитанная термостойкими полимерами, обладает высокой прочностью и стойкостью к термическому удару [2, с. 123]. На сегодняшний день нет материала, которому свойственна одновременно высокая биологическая активность и приемлемые прочностные свойства. Это обусловливает возрастающий интерес исследователей к биологически инертным материалам, к числу которых относится керамика ZrO2.

Основным направлением в области создания искусственных имплантатов является создание двухфазного материала с резко различающимися свойствами составляющих его фаз.

Целью работы являлось исследование деформационного поведения и механических свойств пористой керамики ZrO2(Y2O3) и «контрастных» материалов на ее основе.

В качестве материала для исследований была выбрана пористая керамика на основе диоксида циркония, полученная из мелкокристаллического порошка ZrO2(Y2O3), полученного методом плазмохимии. Образцы керамики были получены прессованием порошка и последующим спеканием прессовок в интервале температур 1400—1600 °С и изотермической выдержки от 1 до 5 часов. Пористость в керамике изменялась варьированием температуры спекания прессовок и составляла от 30 до 80 %.

В качестве материала для пропитки использовалась гелеобразующая композиция «ГАЛКА», представляющая собой маловязкий раствор, содержащий соль алюминия, карбамид и некоторые добавки. Введение геля в образцы пористой керамики осуществлялось методом пропитки в течение суток. Далее с целью гелеобразования производился отжиг пропитанных образцов при температуре 80 °С в течение часа, охлаждение происходило с печью.

Механические испытания на одноосное сжатие проводились на универсальной испытательной машине «Instron-1185» с постоянной скоростью нагружения 4*10-4 с-1. Исследования структуры керамик осуществлялись на растровом электронном микроскопе Philips SEM 515.

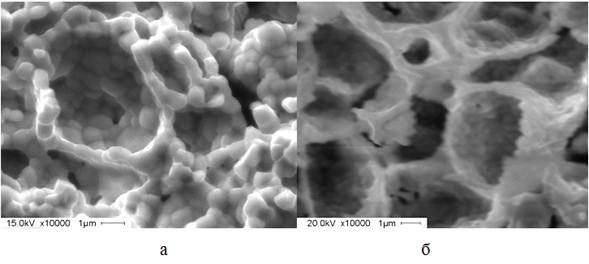

Структура пористой керамики, полученной из мелкокристаллического порошка ZrO2(Y2O3), представляла собой ячеистый каркас, сформированный укладкой полых сферических частиц порошка. Ячейки имели нерегулярную форму и распределялись неравномерно по всему объему материала.

На рис. 1 изображены структуры образцов керамики ZrO2(Y2O3). Размер ячеек во много раз превышал толщину их стенок, представляющую собой однослойную укладку зерен ZrO2.

Рисунок 1. Изображения образцов керамики, полученной из мелкокристаллического порошка ZrO 2 (Y2O3): а) Пористость = 30 % (Тсп. = 1600 0С), б) Пористость = 80 % (Тсп. = 1400 0С)

Формирование ячеистой структуры, наблюдалось при спекании образцов керамик в интервале от 1400 до 1600 °С при изотермической выдержке от 1 до 5 ч.

Кроме пустот в ячейках в керамике присутствовали 2 вида эквичастичных пор: поры, сформированные крупными частицами порошка, и поры, сформированные мелкими частицами порошка. При пористости ≈ 35 % средний размер ячеистых пустот в образцах керамики составил ≈ 2 мкм, а при пористости ≈ 80 %, около 7 мкм.

В ходе механических испытаний были получены следующие деформационные диаграммы сжатия образцов керамики с пористостью от 30 до 80 % (рис. 2).

В начале деформационных диаграмм керамик имеется участок нелинейной связи между напряжением и деформацией.

При циклическом нагружении исследуемых пористых керамик на участке нелинейной связи между напряжением и деформацией до значений деформации, соответствующей окончанию нелинейного участка ε1, остаточной деформации не обнаружено, что говорит о нелинейно-упругом поведении исследуемой керамики (рис. 3).

Рисунок 2. Деформационные диаграммы при сжатии пористой керамики ZrO 2(Y2O3) с пористостью: 1 — 35 %; 2 — 60 %; 3 — 80 %

Рисунок 3. Диаграмма деформирования при циклическом нагружении пористой керамики, полученной из мелкокристаллического порошка ZrO 2(Y2O3), с пористостью ≈ 30 %

Также на деформационных диаграммах исследуемой пористой керамики присутствуют вертикальные участки сброса напряжения, связанные с появлением микроповреждений в материале.

Анализ деформационных диаграмм показал, что количество и протяженность вертикальных участков уменьшались с увеличением объёма порового пространства в образцах.

Увеличением объема порового пространства от ≈ 30 до 80 % приводит к снижению напряжения, отвечающего возникновению первых микроповреждений в образцах пористой керамики σd от ≈ 200 до 50 МПа и максимального напряжения σmax от ≈ 350 до 50 МПа для керамик (рис. 4).

Значения σmax и σd совпадали при объемной доле пор более ≈ 60 %, т.е. из-за невысокой прочности материала ≈ 50 МПа появление первых микроповреждений ведет к разрушению материала.

Рисунок 4. Зависимости величины σd (1), и σmax (2) от объема порового пространства в керамике, полученной из мелкокристаллического порошка ZrO2(Y2O3)

С увеличением объема порового пространства происходит рост величины предельной деформации εmax до ≈ 4 % (рис. 5).

С увеличением объема порового пространства от ≈ 30 до 50 % происходит уменьшение значений деформации, соответствующей участку нелинейной связи между напряжением и деформацией, ε1 от ≈ 1.5 до 0,5 %, при дальнейшем увеличении пористости величина деформации, соответствующая окончанию участка нелинейной связи между напряжением и деформацией, практически не изменяется и составляет ≈ 0,5 %.

При увеличении объема порового пространства от ≈ 30 до 55 % происходило уменьшение величины модуля упругости от ≈ 60 до 5 ГПа, дальнейший рост объема порового пространства до ≈ 80 % практически не сказывался на величине модуля упругости, которая составила ≈ 3 ГПа (рис. 6).

Рисунок 5. Зависимости ε1 (1) и εmax (2) от объема порового пространства в керамике, полученной из мелкокристаллического порошка ZrO2(Y2O3)

Рисунок 6. Зависимость величины модуля упругости от объема порового пространства в керамике, полученной из мелкокристаллического порошка ZrO 2(Y2O3)

В результате введения в керамики гелеобразной составляющей на деформационных диаграммах отсутствовали начальный участок нелинейной связи между напряжением и деформацией и вертикальные отрезки сброса напряжения на участках активной деформации (рис. 7).

Рисунок 7. Деформационные диаграммы характерные для образцов пористой керамики ZrO 2(Y2O3) с пористостью ≈ 80 %: 1) пористая керамика, полученная из мелкокристаллического порошка ZrO2(Y2O3); 2) «контрастный» материал

С увеличением объемной доли гелеобразной составляющей от ≈ 30 до 80 % величина максимальных напряжений для «контрастных» материалов практически не менялась и составляла ≈ 35 МПа (рис. 8).

При изменении объемной доли гелеобразной составляющей в «контрастных» материалах величины модуля упругости не изменяется и составляет в среднем 3,5 ГПа (рис. 9).

Рисунок 8. Зависимость максимально достигаемых напряжений от объемной доли гелеобразной составляющей в «контрастных» материалах

Рисунок 9. Зависимость величины модуля упругости от объемной доли гелеобразной составляющей в «контрастных» материалах

Список литературы:

1.Константинова Т.Е. Формирование структуры керамики ZrO2 — 3 мол. % Y2O3 в процессе спекания и особенности ее разрушения / Т.Е. Константинова, И.А. Даниленко // Огнеупоры и техническая керамика. — 2001. — № 3. — С. 12—16

2.Неметаллические конструкционные материалы: [учеб. пособие] / Б.Б. Бобович М.: МГИУ, 2009. — 384 с.

3.Перколяционные переходы в поровой структуре керамики и ее физико-механические свойства / С.Н. Кульков [и др.] // Письма в ЖТФ. — 2011. — Т. 37, — вып. 8. — С. 34—40.

отправлен участнику

Оставить комментарий