Статья опубликована в рамках: XVIII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 18 марта 2014 г.)

Наука: Технические науки

Секция: Космос, Авиация

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

отправлен участнику

ИЗГОТОВЛЕНИЕ ИНТЕГРАЛЬНЫХ КОНСТРУКЦИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Куропаткина Екатерина Венегдитовна

студент 1 курса магистратуры, кафедра ПЛА КНИТУ-КАИ, РФ, республика Татарстан, г. Казань

E -mail: prosto-katuha@list.ru

Торопцова Дарья Михайловна

студент 1 курса магистратуры, кафедра ПЛА КНИТУ-КАИ, РФ, республика Татарстан, г. Казань

E -mail: dashatoropcova@yandex.ru

Батраков Владимир Владимирович

научный руководитель, канд. техн. наук, доцент КНИТУ-КАИ, РФ, республика Татарстан, г. Казань

Прорывом в авиации, безусловно, стали композиционные материалы. Во-первых, они уменьшают общий вес летательного аппарата, вследствие чего растет необходимая нам полезная нагрузка; во-вторых, они наиболее долговечны.

Одним из часто применяемых в сфере самолето- и вертолетостроения композиционных материалов является углеволокно. На отечественных самолетах из углепластика чаще всего делают: створки шасси, створки грузового люка, залонжеронная часть крыла, передние створки; на вертолетах — лопасти, задние обтекатели.

Наиболее эффективными конструкциями из композиционных материалов, изготавливаемых по препреговым технологиям, являются интегральные. К наиболее весомым преимуществам интегральных конструкций следует отнести: отсутствие механического крепежа и подгонки конструктивных элементов при сборке, минимум оснастки для изготовления, масса по сравнению с металлическим аналогом и сборной композитной конструкцией снижена не менее чем на 20 % и 10 % соответственно, механические и клеевые соединения отсутствуют, технологический цикл сокращен на 10—15 % за счет совместного формования элементов конструкции.

Господствующее положение в авиастроении занимают две компании: The Boeing Company и Airbus S.A.S. Эти компании одни из первых начали использовать в этой сфере композиционные материалы. На данный момент они разработали цельнокомпозитный фюзеляж дальнемагистрального пассажирского самолета. Российские ученые тоже работают над рядом разработок: на данном этапе у нас используют композиты в ряде деталей оперения, фюзеляжа и крепления.

Рассмотрим два самолета, которые появились сравнительно недавно на мировом рынке — это Boeing-787 Dreamliner и Airbus A-350.

Boeing-787 Dreamliner — широкофюзеляжный, двухмоторный, реактивный пассажирский самолет. Половина всей структуры Boeing-787 Dreamliner, в том числе крылья и фюзеляж, изготавливается из современных композиционных материалов на основе углерода, а не из традиционного алюминия, что делает его легче и позволяет экономить до 20 % топлива по сравнению с другими лайнерами. Например, изготавливая секцию фюзеляжа в виде одного цельного предмета, мы устраняем 1 500 алюминиевых листов и 40 000—50 000 заклепок. На 50 % новый лайнер построен из углеволоконных композиционных материалов, на 20 % — из алюминия, на 15 % — из титана и на 10 % — из стали. То есть, по сути, Boeing-787 Dreamliner на 50 % «неметаллический».

Airbus A-350 — дальнемагистральный широкофюзеляжный двухдвигательный пассажирский самолет, разрабатываемый концерном Airbus в качестве замены А-330 и A-340. Он сможет перевозить от 270 до 350 пассажиров, в зависимости от модификации. Авиалайнер составит конкуренцию Boeing-777 и Boeing-787. Начальная версия A-350 внешне напоминала A-330, так как фюзеляж в поперечном сечении и компоновка у них были одинаковыми. Но новые крылья, двигатели и хвостовые стабилизаторы в сочетании с новыми композиционными материалами и методами производства фюзеляжа делали A-350 почти полностью новым самолётом. В конструкции A-350 будут широко использованы новейшие материалы: 52 % от веса самолёта будут составлять композиционные материалы, 20 % — алюминий, 14 % — титан, 7 % — сталь, 7 % — остальные.

Существует множество методов изготовления интегральных конструкций, но в рамках данной работы наиболее интересными показались 3 метода:

1. Co-curing — соединение двух и более деталей, из которых все полностью не отверждены.

2. Co-bonding — соединение двух и более элементов, из которых по крайней мере один полностью отвержден и по крайней мере один не отвержден.

3. Клеемеханическое соединение — соединение неметаллическим веществом посредством поверхностного схватывания (адгезии) и внутренней межмолекулярной связи (когезии) в клеящем слое, подкрепленное заклепочным, болтовым или каким-либо другим механическим соединением.

На основании данных методов был разработан план эксперимента и выбраны следующие виды соединений: co-curing, co-bonding, клеевое соединение, механическое соединение, инфузия, co-curing + прошивка, клеемеханическое соединение.

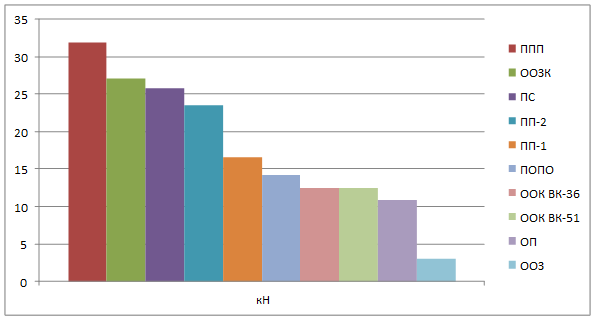

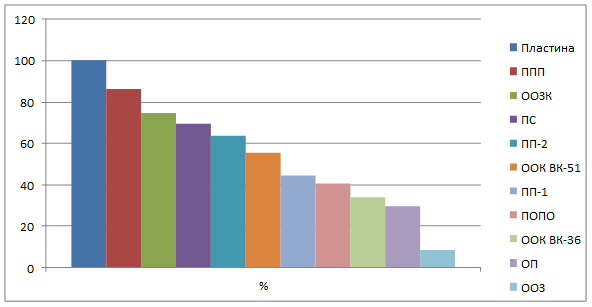

Далее разрабатывались образцы для испытаний и в системе SIEMENS UGS NX «Unigraphics» проектировалась оснастка для их изготовления. В отфрезерованной оснастке формовалась каждая партия образцов из препрега HexPlay 8552/34 %/ UD 134/AS4-12K/300 мм. Полученные образцы проверили на отсутствие дефектов методом неразрушающего контроля с помощью ультразвукового дефектоскопа Olympus OmniScan MX2. Все образцы, за исключением соединений с заклепками, прошли неразрушающий контроль. Таких дефектов, как нарушение сплошности или однородности структуры в соединении испытуемых образцов, обнаружено не было. На универсальной электромеханической испытательной машине Instron 5882 провели испытания на сдвиг изготовленных пластин. По результатам испытаний были выбраны средние значения и построены гистограмма предельных нагрузок соединений (рис.1) и гистограмма предельных напряжений при растяжении образцов, выраженных в процентном соотношении по отношению к материалу, из которого изготавливались образцы (рис. 2).

Рисунок 1. Гистограмма предельных нагрузок соединений: ПП — Препрег + Препрег, ОП — Отвержденная пластина + Препрег, ООК — Отвержденная пластина + Отвержденная пластина (Клей), ООЗ — Отвержденная пластина + Отвержденная пластина (Заклепка), ПС — Пропитка связующим (Препрег + Сухой материал), ПОПО — Полуотвержденный препрег + Полуотвержденный препрег , ППП — Препрег + Препрег (Прошивка кевларовой нитью), ООЗК — Отвержденная пластина + Отвержденная пластина (Заклепка + Клей)

Рисунок 2. Гистограмма предельных напряжений при растяжении образцов

Самым прочным является соединение co-curing, прошитое кевларовой нитью. Так как препрег сам имеет хорошие прочностные характеристики, то в дополнении с кевларом они показали отличный результат как по напряжениям при растяжении, так и нагрузкам, выдерживаемым образцами.

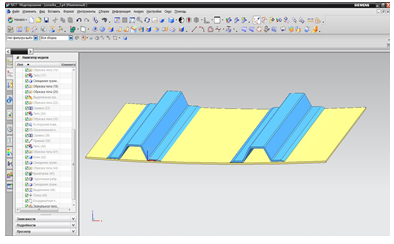

В связи с этим данное соединение и было выбрано для изготовления фрагмента композитной интегральной панели фюзеляжа. На примере фюзеляжных панелей самолетов Boeing-787 Dreamliner и Airbus A-350 (рис. 3) в системе SIEMENS UGS NX «Unigraphics» был спроектирован фрагмент интегральной панели фюзеляжа, состоящий из обшивки и продольного силового набора (рис. 4).

Рисунок 3. Стрингерная панель самолета Boeing -787 Dreamliner

Рисунок 4. Разработанный фрагмент интегральной панели фюзеляжа

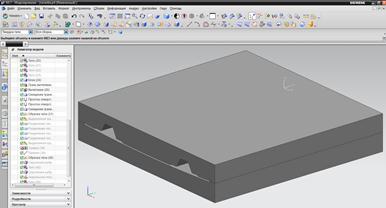

Проектирование оснастки для изготовления стрингерной панели выполнялось в системе автоматизированного проектирования SIEMENS UGS NX «Unigraphics». Размеры оснастки 380×380 мм. Оснастка закрытая, с центрирующими отверстиями, состоящая из матрицы и пуансона, изготовлена из алюминия Д-16Т (рис. 5).

Рисунок 5. Спроектированная оснастка для изготовления интегральной панели фюзеляжа

В данной работе предложены два метода формования стрингерной панели:

1. комбинация жесткого прессования и термокомпрессионного формования (с использованием силиконового вкладыша);

2. комбинация жесткого прессования и формования на ядро (с использованием вспененного заполнителя).

Для создания избыточного давления на формуемый материал широко используются свойства некоторых марок силикона, которые существенно увеличивают объем при нагреве, за счет чего можно достигнуть значительного давления в замкнутом объеме. При нагреве вкладыш расширяется до 20 % по объему и создает давление на формуемый материал. Таким методом реализуется давление, которое может достигать 30 атм. Метод очень эффективен, обеспечивает высокое давление на формуемый профиль, благодаря чему поверхность получается качественно выполненной. Деталь получается прочной. В то же время ему присущи некоторые недостатки. Ресурс вкладышей невысок, так как силикон не выдерживает многократного использования при высоком давлении и разрушается. В данной работе для материала вкладышей использован силикон марки Axon Essil 291, который разводится с загустителем в пропорции 1:10 и отверждается при комнатной температуре в течении 2—3 часов.

Суть метода формования на ядро заключается в том, что заранее делается припуск на каждую сторону заполнителя для создания гарантированного натяга (0,15 мм по рекомендации фирмы производителя). Пена, имеющая изотропную ячеистую структуру, выполняет роль каркаса. Заполненный пенопластом трапецеидальный профиль вносит свой вклад в увеличение устойчивости тонкостенных конструкций из углепластика и их сопротивления продольному изгибу и осевой нагрузке. В то же время пенопласт имеет некоторые недостатки: является довольно дорогостоящим, приводит к увеличению веса конструкции и не выдерживает сильного давления (до 8 атм). Для материала вкладышей использован пенопласт марки ROHACELL 71ХТ.

В системе автоматизированного проектирования SIEMENS UGS NX “Unigraphics” были разработаны математическая модель формы для отливки силикона и математическая модель формы вспененного заполнителя, на основании которых в итоге были изготовлены силиконовые вкладыши и вкладыши из вспененного заполнителя.

Технология изготовления фрагментов интегральных панелей заключается в следующих основных операциях:

1. Раскроить препрег согласно размерам.

2. Нанести антиадгезионный слой на оснастку.

3. Выложить обшивку на матрице, укладка квазиизотропная.

4. Выложить продольный набор профилей на вкладышах с преформовкой каждых 4 слоев в вакуумном прессе при температуре 60 °С в течение 10 мин.

5. Выложить на пуансоне нулевой слой препрега и уложить преформованные профили стрингеров.

6. Сомкнутую оснастку ставить в пресс для преформовки при температуре 60 °С в течение 10—15 мин.

7. Вынуть оснастку и разомкнуть ее.

8. В местах соединения обшивки и стрингера просверлить отверстия Ø0,5 мм под кевларовую нить.

9. Прошить деталь кевларовой нитью.

10.Уложить панель в оснастку.

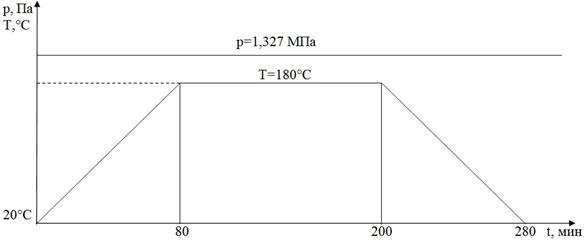

11.Сомкнутую оснастку ставить в пресс для формования согласно технологическому режиму (рис. 6).

12.Вынуть оснастку и разомкнуть ее.

Примечание. В случае термокомпрессионного формования вынуть силиконовые вкладыши.

13.Обрезать панель по контуру согласно размерам.

14.Окончательный контроль. Проверить панель на отсутствие механических повреждений.

Рисунок 6. Технологический режим формования панели

Рисунок 7. Готовые фрагменты стрингерной панели фюзеляжа

Изготовление деталей в прессе с использованием силиконовых вкладышей и вспененного заполнителя показало свою эффективность. Оба метода позволяют получить детали высокого качества и высокой прочности за один этап формования.

отправлен участнику

Оставить комментарий