Статья опубликована в рамках: XVII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 18 февраля 2014 г.)

Наука: Технические науки

Секция: Машиностроение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

отправлен участнику

ВЛИЯНИЕ ПАРАМЕТРОВ ТЕРМОСИЛОВОЙ ОБРАБОТКИ НА РАВНОМЕРНОСТЬ ДЕФОРМИРОВАНИЯ

Семенов Кирилл Олегович

студент 5 курса, кафедра «Оборудование и технологии машиностроительного производства», ТГУ, РФ, г. Тольятти

Расторгуев Дмитрий Александрович

научный руководитель, канд. техн. наук, доцент кафедры «Оборудование и технологии машиностроительного производства», ТГУ, РФ, г. Тольятти

Целью термосиловой обработки (ТСО) является повышение стабильности размеров и формы длинномерных маложестких осесимметричных деталей за счет устранения направленных осевых остаточных напряжений по ее длине, оставшихся после заготовительной операции; уничтожение технологической наследственности за счет формирования в материале обрабатываемой заготовки мелкодисперсной разнонаправленной текстуры, что ведёт к более равномерному распределению осевых остаточных напряжений по длине детали [1].

Сложность математического описания ТСО состоит в том, что исходное распределение температуры, остаточных напряжений, пластических деформаций в объеме заготовки неизвестно, или нет измерительных средств, позволяющих контролировать текущее распределение этих параметров. В ходе термосилового нагружения измеряются температура среды печи и интегральная величина упруго-пластических деформаций [2].

Для сведения к минимуму коробления валов целесообразно обеспечить при термообработке под нагрузкой достаточное развитие пластической деформации. Технологической трудностью является сохранение однородного по сечению поля остаточных напряжений минимального по величине до температуры окружающей среды, т. к. при остывании и разгрузке не обеспечивается условие совместности упруго-пластических деформаций. Потеря геометрической точности изделия напрямую связана с возникновением остаточных напряжений первого рода, возникающих из-за неравномерности пластических деформаций металла, неоднородности температурного поля заготовки в процессе охлаждения, разновременности протекания процесса структурных превращений [3].

Для минимизации уровня остаточных напряжений необходимо устранить, свести к нулю выше перечисленные причины возникновения остаточных напряжений. Для решения этой задачи необходимо задавать технологические параметры процесса ТСО в оптимальных интервалах. Трудность состоит в том, что нет однозначных зависимостей между текущими и конечными параметрами в процессе ТСО. За основные параметры управления были приняты — температура, продольная и крутильная деформации.

Для конструкционных сталей характерно наличие участков со слабой зависимостью предела текучести от температуры, причем такие участки лежат в интервале ![]() или проходят через него, а некоторые стали (40HM), имеют участки повышенного значения предела текучести при нагреве. Для изделий из таких сталей требуется особо тщательно выбирать ту величину пластической деформации, на которую скачкообразно и локально деформируются микрообъемы металла при выходе за предел упругости — критическая деформация для различных материалов разная, но не превышает 4%. При переходе за предел текучести одновременного охвата пластической деформацией всего объема металла не происходит до тех пор, пока все микрообъемы металла не окажутся охваченными пластической деформацией критической величины. Только после этого возможна одновременная деформация всего объема материала.

или проходят через него, а некоторые стали (40HM), имеют участки повышенного значения предела текучести при нагреве. Для изделий из таких сталей требуется особо тщательно выбирать ту величину пластической деформации, на которую скачкообразно и локально деформируются микрообъемы металла при выходе за предел упругости — критическая деформация для различных материалов разная, но не превышает 4%. При переходе за предел текучести одновременного охвата пластической деформацией всего объема металла не происходит до тех пор, пока все микрообъемы металла не окажутся охваченными пластической деформацией критической величины. Только после этого возможна одновременная деформация всего объема материала.

Следовательно, контроль за неравномерностью пластической деформации по длине изделия необходим. Как и необходим критерий, характеризующий среднюю неравномерность пластических деформаций:

![]() (1)

(1)

Значение![]() близкое к единице, свидетельствует об однородности пластических деформаций материала по всей длине заготовки. Значение

близкое к единице, свидетельствует об однородности пластических деформаций материала по всей длине заготовки. Значение ![]() с увеличением средней деформации постепенно уменьшается, а при

с увеличением средней деформации постепенно уменьшается, а при![]() наблюдается значительный разброс данных и большое значение коэффициента

наблюдается значительный разброс данных и большое значение коэффициента![]() (от 1,5 до 2) при исследуемых температурных (температура отпуска) режимах ТСО. Для изделий из сталей 30ХГСА, 34ХМ10А, 12Х18Н10Т, ТСО лучше проводить при 300…320 °С, т. к. предел текучести при этой температуре снижается на 20…25 % и зависимость от температуры нагрева слабая.

(от 1,5 до 2) при исследуемых температурных (температура отпуска) режимах ТСО. Для изделий из сталей 30ХГСА, 34ХМ10А, 12Х18Н10Т, ТСО лучше проводить при 300…320 °С, т. к. предел текучести при этой температуре снижается на 20…25 % и зависимость от температуры нагрева слабая.

Образцы изготавливались из проката по стандарту на испытания на растяжение длиной — 90 мм, и диаметром — 10 мм из сталей 35, 12Х18Н10Т из одной партии заготовок. На каждом образце алмазной иглой наносились риски через каждые 12 мм, глубиной до 0,2 мм.

С целью установления влияния термосиловой обработки на геометрическую точность образцов измерение производилось до и после испытания. Оба раза измерялись следующие параметры:

· не прямолинейность оси образца;

· расстояние между соседними рисками в четырех сечениях через каждые 90°;

· диаметр образца на каждом участке, на которые он разделятся рисками.

Описанные выше измерения производятся сразу по окончании испытания, затем с целью отследить изменение геометрии детали с течением времени 3—5 раз через каждые 24 часа.

Испытания проводились на разрывной машине ЗИМ Р-20, оборудованной нагревательным элементом. Отклонения от условленной заданной температуры испытания не превышали: при температуре нагрева до 600 °С ± 3 °С.

При проведении испытаний для каждого из материалов варьировались следующие параметры:

· температура испытания;

· скорость деформации;

· величина деформации.

Результаты эксперимента приведены в таблице 1, 2 и на рисунке 1.

Таблица 1.

Результаты экспериментов для стали 12Х18Н10Т

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.

Результаты экспериментов для стали 35

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

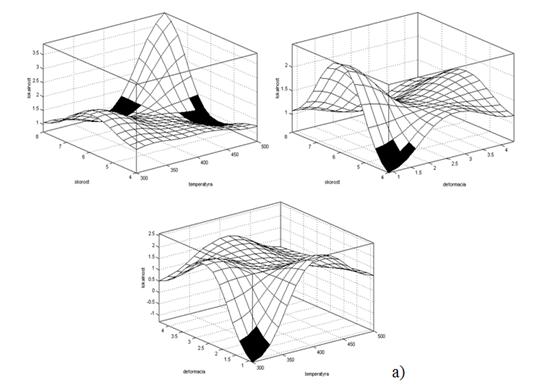

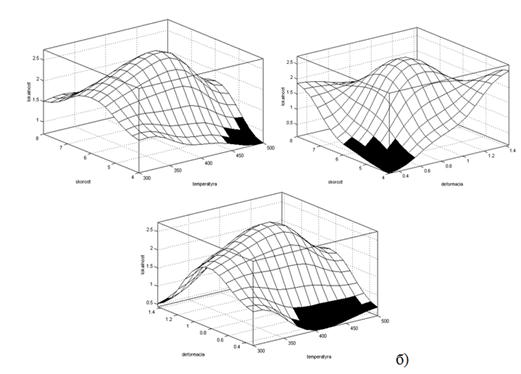

Рисунок 1. Двухпараметрические зависимости коэффициента локальности от режимов обработки для стали: а — 12Х18Н10Т; б — стали 35

На основании проведенных исследований и анализа полученных результатов следует:

1. Материал заготовки значительно влияет на равномерность деформирования по длине заготовки, и для сплава 12Х18Н10Т коэффициент локальности оказался выше, чем для стали 35;

2. Режимы термосиловой обработки по разному влияют на равномерность деформирования и общие тенденции следующие: увеличение скорости деформирования и снижение величины деформации приводит в среднем к росту коэффициента локальности; для температуры существует оптимальный диапазон, где равномерность деформирования повышается.

Список литературы:

1.Драчев О.И. Новая технология термосиловой обработки маложестких валов / О.И. Драчев, Д.Ю. Воронов, Д.А. Расторгуев // Известия Волгоградского государственного технического университета. — 2004. — № 1. — С. 32—35.

2.Драчев О.И. Повышение эффективности обработки маложестких валов при комбинированном термосиловом нагружении / О.И. Драчев, Д.А. Расторгуев, М.В. Старостина // Металлообработка. — 2012. — № 3 (69). — С. 30—35.

3.Драчев О.И. Моделирование упруго-пластических деформаций при термосиловой обработке / О.И. Драчев, Д.А. Расторгуев, М.В. Старостина // Вектор науки Тольяттинского государственного университета. — 2012. — № 3. — С. 80—85.

отправлен участнику

Оставить комментарий