Статья опубликована в рамках: XVII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 18 февраля 2014 г.)

Наука: Технические науки

Секция: Машиностроение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ИССЛЕДОВАНИЕ СОБСТВЕННЫХ ЧАСТОТ ПРЕРЫВИСТЫХ СБОРНЫХ ШЛИФОВАЛЬНЫХ КРУГОВ МЕТОДОМ КОНЕЧНЫХ ЭЛЕМЕНТОВ

Григорьева Ольга Владимировна

студент 2 курса, кафедра металлообрабатывающих станков и комплексов ФГБОУ ВПО «Мордовский государственный университет им. Н.П. Огарева» РФ, Республика Мордовия, г. Рузаевка

E-mail: grigorotd@mail.ru

Пинчин Сергей Петрович

студент 5 курса, кафедра металлообрабатывающих станков и комплексов ФГБОУ ВПО «Мордовский государственный университет им. Н.П. Огарева» РФ, Республика Мордовия, г. Рузаевка

Маскайкина Светлана Егоровна

научный руководитель, доцент ФГБОУ ВПО «Мордовский государственный университет им. Н.П. Огарева» РФ, Республика Мордовия, г. Рузаевка

В современном производстве изготовление большинства деталей сопряжено с использованием операций шлифования. Широкое применение процессов шлифования при обработке заготовок обусловлено несколькими причинами. Во-первых, при абразивной обработке наиболее производительно и экономично достигается высокая геометрическая точность размеров и формы обрабатываемых поверхностей, а также требуемое состояние поверхностного слоя. Во-вторых, расширяется номенклатура деталей машин, изготавливаемых из высокопрочных и жаропрочных сталей и сплавов, тяжело обрабатываемых лезвийным инструментом. В-третьих, непрерывно снижаются припуски на обработку в связи с совершенствованием заготовительных операций (ковка, штамповка, литье). Размеры заготовок максимально приближаются к размерам деталей. Все это вместе взятое способствует росту выпуска станков шлифовальной группы и увеличению объема операций шлифования. Перспективным направлением в области шлифования, способствующим улучшению состояния поверхностного слоя деталей из высокопрочных, коррозионно-стойких, жаропрочных сталей и сплавов и титановых сплавов и, следовательно, увеличению их ресурса, а также повышению производительности обработки, является применение процесса прерывистого шлифования, то есть использования на операциях шлифования абразивных кругов с прерывистой режущей поверхностью. В свою очередь шлифовальные круги с прерывистой режущей поверхностью зачастую испытывают повышенные динамические нагрузки, что негативно сказывается на качестве обработанной поверхности деталей и ресурсе самого режущего инструмента [4].

Таким образом, исследование, направленное на изучение собственных частот абразивных кругов с прерывистой режущей поверхностью является актуальным направлением в области проектирования и совершенствования конструкций режущего инструмента.

Для исследования динамических характеристик абразивных кругов, необходимо рассмотреть упругую систему с ее внутренними параметрами.

Эквивалентная упругая система (ЭУС) в направлении координаты Y находится под действием силового возбуждения от составляющей Py силы резания и периодической силы инерции Рин от дисбаланса шлифовального круга. Силовое возмущение вызывает упругую деформацию ЭУС, которая, вследствие замкнутости ТОС, влияет на взаимное расположение шлифовального круга и заготовки, а следовательно, на фактическую глубину Нф резания.

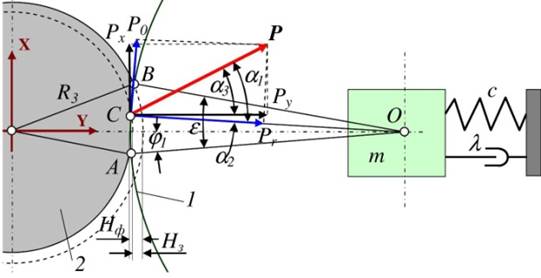

Математическая модель отличается от разработанной в работе [2] в части геометрического взаимодействия инструментальной поверхности шлифовального круга и расположения составляющих силы резания (рисунок 1).

Шлифовальный круг осуществляет резание по дуге контакта АВ и при этом создается сила резания Р, которую можно разложить на две составляющие: радиальную Рr и окружную Po. Окружная составляющая определяется по формуле (1).

Рисунок 1. Схема силового взаимодействия

![]() (1)

(1)

где: СР, α — эмпирические коэффициент и показатель степени,

Qv — скорость удаления припуска,

В — ширина резания.

Из геометрических построений схемы расположения векторов составляющих силы резания можно получить следующее соотношение между углами

![]() (2)

(2)

где: ε — угол контакта шлифовального круга и заготовки.

Таким образом, с учетом известного из теории шлифования [3] соотношения между окружной и радиальной составляющими силы резания Pr = 2.5Po и α 3= α1 – α2 = arctan(2.5) + φ1 – ε/2, после несложных преобразований можно получить формулу для расчета составляющей Ру силы резания

![]() (3)

(3)

Сила Рин инерции от дисбаланса определяется по формуле

![]() (4)

(4)

где: ω — частота вращения круга (рад/с),

db — дисбаланс (кг·м).

Математическая модель ЭУС в первом приближении может быть представлена одномассовой динамической системой по координате Y, нормальной к обрабатываемой поверхности, которая находится под действием силового возбуждения в виде составляющей Py силы резания с учетом постоянной времени Тр стружкообразования процесса резания [1] и силы Рин инерции от дисбаланса шлифовального круга. Таким образом, математическая модель представляется в виде следующего дифференциального уравнения

![]() (5)

(5)

где: m, λ, c — приведенная масса, коэффициент вязкого трения и приведенная жесткость ЭУС соответственно.

К факторам динамики процесса шлифования относятся следующее:

· неравномерность припуска под обработку;

· изменение режущей способности круга вследствие затупления или засаливания абразивных зерен;

· эксцентриситет и неравномерный износ круга;

· относительные вибрации круга и заготовки.

При разработке компонентов динамической модели шлифования исходим из следующих допущений: предполагаем, что динамические факторы, рассмотренные выше, односторонне влияют на изменение параметров срезаемого слоя, составляющих сил резания, температуру в зоне резания и точность обработки. Рассматривается влияние каждого из динамических факторов независимо друг от друга. Это позволяет установить степень влияния каждого из факторов в отдельности [3].

На основании приведенных выше выражений и математических моделей был проведен частотный анализ прерывистых абразивных кругов методом конечных элементов.

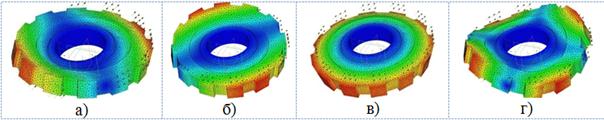

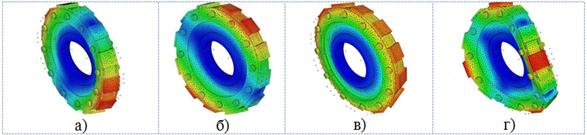

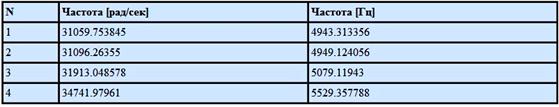

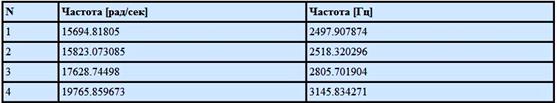

Результаты расчета собственных частот прерывистых шлифовальных кругов представлены на рисунках 2—4.

Рисунок 2. Анализ собственных частот цельного шлифовального круга: а — расчетная частота № 1; б — расчетная частота № 2; в — расчетная частота № 3; г — расчетная частота № 4

Рисунок 3. Анализ собственных частот комбинированного шлифовального круга: а — расчетная частота № 1; б — расчетная частота № 2; в — расчетная частота № 3; г — расчетная частота № 4

Рисунок 4. Анализ собственных частот сборного шлифовального круга: а — расчетная частота № 1; б — расчетная частота № 2; в — расчетная частота № 3; г — расчетная частота № 4

В качестве главной силы резания назначалась тангенциальная составляющая Рz, как наиболее большая по величине. Эта сила составляла 1 Н, при этом она была приложена к поверхности шлифовального круга, т. к. является наиболее уязвимым и хрупким местом в процессе резания.

По результатам компьютерного расчета установлено месторасположение границ действия максимальных частот в модели шлифовального круга, где возможно появление трещин, приводящих к разрушению абразивного слоя, что позволяет объяснить причины отказов прерывистых шлифовальных кругов.

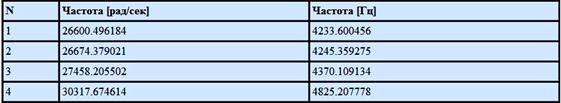

В результате частотного анализа напряженно-деформированного состояния получены три расчетные модели с различными амплитудами собственных частот (рисунок 5).

а)

а)

б)

б)

в)

в)

Рисунок 5. Результаты частотного анализа прерывистых шлифовальных кругов: а — анализ собственных частот цельного шлифовального круга; б — анализ собственных частот комбинированного шлифовального круга; в — анализ собственных частот сборного шлифовального круга

На основании частотного анализа расчетных конструкций прерывистых шлифовальных кругов, была выбрана конструкция с минимальными собственными частотами (модель сборного шлифовального круга). В результате модель сборного шлифовального круга превосходит модель комбинированного шлифовального круга по величине расчетных собственных частот в 1,98 раза, а модель цельного шлифовального круга в 1,75 раза, являясь наиболее лучшей, тем самым обеспечивая себе увеличенный период стойкости, а в целом повышение долговечности инструмента.

Таким образом, на основе анализа методов исследования прочности режущих элементов, можно сделать вывод, что аналитическое исследование собственных частот состояния режущей части инструментов необходимо производить методом конечных элементов, как наиболее точным и мобильным, тем более что в настоящее время широко распространены электронные вычислительные машины, без которых применение указанного метода затруднительно.

Список литературы:

1.Оборский Г.А., Линчевский П.А., Оргиян А.А., Мацей Р.А. Обобщение представлений о динамической характеристике процесса резания. Праці Одеського політехнічного університету. Вип. 1 (38), 2012. — с. 66—70.

2.Петраков Ю.В., Кравець Н.А. Моделювання утворення хвилястості і ограновування поверхні при плоскому шліфуванні. Міжвузівський збірник наукових праць «Наукові нотатки», вип. 31, Луцьк, 2011. — с. 245—252.

3.Смирнов В.А. Динамика сил резания с учетом износа прерывистого шлифовального круга прямого профиля и вибраций в технологической системе // Экономика и производство. — № 1, — 2008., — с. 72—75.

4.Филимонов Л.Н. Высокоскоростное шлифование. Л.: Машиностроение, 1979. — 248 с.

дипломов

Оставить комментарий