Статья опубликована в рамках: XVII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 18 февраля 2014 г.)

Наука: Технические науки

Секция: Лазерные технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ЛАЗЕРНАЯ ГРАВИРОВКА КАК СОВРЕМЕННЫЙ МЕТОД МАРКИРОВКИ

Кузьмина Татьяна Александровна

магистрант 1 курса, кафедра «Технология машиностроения» ОмГТУ, РФ, г. Омск

E-mail:

Масягин Василий Борисович

научный руководитель, канд. техн. наук, профессор РАЕ, ОмГТУ, РФ, г. Омск

Одним из важнейших процессов современного производства является маркировка выпускаемой продукции. Маркировка деталей, узлов или конечного изделия позволяет производителю контролировать объём выпускаемой продукции, контролировать качество и продвигать свою торговую марку. Конечный пользователь получает на маркированном изделии информацию о типе и параметрах продукции и гарантию качества от производителя. Из существующих способов маркировки наиболее современным и гибким методом является лазерная маркировка, ибо она позволяет управлять лазерным излучением, точно дозируя энергию для маркировки в пространстве и во времени. Номенклатура материалов, маркируемых лазером, очень широка: металлы и сплавы, керамика, пластик, полупроводники, стекло, дерево и т. д. Лазерная маркировка не влияет на свойства маркируемой продукции и осуществляется качественно, точно и быстро.

Типы лазерной маркировки

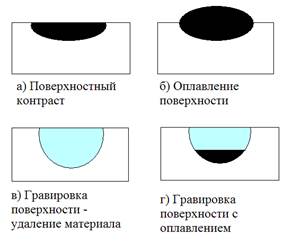

Существует четыре типа лазерного воздействия на поверхность обрабатываемого материала (рис. 1).

Рисунок 1. Типы лазерного воздействия на материал

Создание поверхностного контраста — характеризуется высокими скоростями сканирования луча по поверхности и/или короткими продолжительностями пульсов. Цвет изменяется только на поверхности материала, которая поглощает свет. Это создаёт видимый контраст с необработанной поверхностью материала. Данный тип известен как фотохимический эффект Таким способом, например, зачастую маркируются этикетки товаров. При этом используется специальная термобумага, меняющая окраску под действием луча. Аналогичным способом работают некоторые факсимильные аппараты.

К преимуществам данного типа маркировки можно отнести:

· низкую мощность, необходимую для создания рисунка;

· компактность оборудования, работающего по этой технологии;

· сверхвысокую производительность (скорость сканирования луча может достигать 1500 мм/сек);

· возможность получения высокой разрешающей способности;

· бесконтактность обработки.

Недостатками являются:

· необходимость применять для маркировки специальные материалы;

· возможная порча отпечатка со временем под действием солнечного света, температуры и др.

Оплавление поверхности

· более медленный процесс, при котором материал достигает температуры плавления и через химический распад, эффекты окисления или изменение в поверхностной морфологии обеспечивает видимую маркировку.

Редко применяется при маркировке металлических поверхностей из-за низкого контраста. Например, белая маркировка на темных пластмассовых поверхностях появляется из-за вспенивания пластмассы, обрабатываемой лазерным лучом. Лазерный луч плавит пластмассу, в которой создаются пузырьки газа из-за сгорания углерода с образованием CO2 или непосредственно теплового разложения пластмассы. Пузырьки газа поднимаются у поверхности, но не покидают материал из-за отвердевания расплавленного пластика, образуя пену. К вспениванию склонны полиолефины и полиэтилены высокой плотности. Основным недостатком данного метода является низкая износостойкость маркировки.

Гравировка поверхности или полное удаление материала — самый медленный процесс маркировки, поскольку материал выпаривается. Маркировка становится хорошо видимой, поскольку окружающий свет противопоставляет глубину канала рядом с немаркированным материалом.

Технология получила широкое применение во всех областях производства. В микроэлектронике она применяется для маркировки заготовок, изделий и оснастки на всех стадиях разработки и производства, например, для кремниевых пластин.

Значительную роль в данном типе маркировки играют параметры обрабатываемого материала. Наиболее существенные из них — теплопроводность, скрытая теплота испарения и коэффициент отражения лазерного излучения. Если исходить из того, что весь удаляемый материал испаряется, то количество материала, которое можно удалить с помощью лазера, будет ограничиваться величиной скрытой теплоты испарения.

Сильнейшее влияние на форму получаемого отверстия оказывает модовый состав (распределение энергии внутри пучка). Также значительное влияние на процесс маркировки оказывает мощность излучения. При этом зависимость очень сложно описать аналитически, так как на разных уровнях плотности энергии процессы протекают по-разному.

При медленном нагреве непрерывным лазером наиболее важным критерием является отвод тепла вглубь материала. В этом случае точка испарения получается достаточно большой. Для плоских образцов большую роль играет толщина. Если объем подводимой энергии превышает объем энергии, отводимой теплопередачей, происходит плавление материала. С увеличением интенсивности (т. е. перехода к импульсным лазерам), существенное влияние начинает оказывать вторичное излучение с поверхности и, как следствие, отвод энергии в окружающую среду. При достижении уровня 105 Вт/см2 процесс начинает проявлять новые свойства. Это связано с тем, что над поверхностью образца создается облако плазмы, частично экранирующее поверхность. Потери энергии в этом случае могут достигать 40 %. Для того, чтобы избежать возникновения такого явления, следует делать небольшую паузу при подаче импульсов лазера. Дальнейший рост удельной энергии излучения активирует процесс механического разрушения материала совместно с термическим. В этом случае на поверхности происходит микровзрыв. Взрывы способствуют выдавливанию всего материала, находящегося в жидкой фазе, и разбрызгиванию его на значительные расстояния, сравнимые и даже иногда превосходящие диаметр пучка обработки.

Кроме того, резкий нагрев стимулирует протекание различных химических реакций в зоне воздействия. При работе без создания особой среды превалируют процессы окисления. Этот фактор играет существенную роль для маркировки изделий, поскольку позволяет получать химические соединения цвета, отличного от основного материала. Зачастую этот слой прочно держится на поверхности и позволяет добиваться качественного изображения. Простое удаление материала чаще всего осуществляется на относительно небольшую величину и не позволяет добиться нанесения хорошо различимых символов. Гравировка поверхности с оплавлением - комбинация удаления материала с оплавлением, которое происходит в основе гравированного канала.

Маркировка изделий микроэлектроники

На сегодняшний день, несмотря на многообразие лазеров, реальное коммерческое применение для маркировки получили системы с твердотельными лазерами с длиной волны 1,06 мкм и СО2-лазерами (10,6 мкм). Для микроэлектроники характерен достаточно широкий спектр материалов для маркировки. Наиболее используемыми являются металлы, пластиковые и керамические корпуса изделий, кремний, органические материалы.

Процесс маркировки происходит благодаря локальному испарению и расплавлению материала под действием импульса лазерного излучения. При этом важную роль также играют химические процессы, стимулируемые монохроматическим излучением и высокой температурой в зоне действия лазера.

К рекомендациям по выбору оборудования можно добавить, что наиболее удобными являются установки с длиной волны видимого или УФ-спектра. Это связано с тем, что металлы и некоторые другие материалы имеют высокий коэффициент отражения в ИК-диапазоне, что резко увеличивает требования к мощности. Наиболее распространен зеленый цвет. Для органических материалов и материалов, содержащих опасные компоненты, необходимо иметь систему вентиляции для удаления дыма и испаряемых материалов, которые вредны для здоровья, а при осаждении на оптику могут её повредить. Важным параметром оборудования является стабильность мощности излучателя. Так как, например, флуктуация мощности в 5—7 % может повлечь за собой прожиг материала, снижая коррозионную стойкость изделия или сделать маркировку нечитаемой.

Новые возможности современных лазерных систем для маркировки

Технология лазерной маркировки не стоит на месте. Появляются более дешевые и универсальные решения. Например, применение специальной f-θ линзы в установке лазерной маркировки ML-9001 на основе Nd:YAG с диодной накачкой позволяет получать одинаковый размер пятна по всей области маркировки, при этом размеры рабочей области 294х294 мм, что в ряде случаев позволяет обойтись без сложной и дорогостоящей системы транспортировки обрабатываемых образцов.

Оптоволоконные лазеры, появившиеся в последнее время на рынке лазерных технологий, дают новые технологические возможности для маркировки материалов. Их особенность — более высокое качество лазерного пучка. ОВ-лазеры имеют высокие рабочие частоты и обеспечивают за счет этого более высокую производительность, также у них лучшее разрешение изображения из-за стабильности лазерного луча. Еще одной особенностью этих лазеров является возможность управления модовым составом лазерного пучка, что позволяет увеличивать перечень обрабатываемых материалов и точно дозировать энергию пучка. Благодаря оптоволоконным лазерам появляется возможность использования цветной маркировки для ряда материалов, таких как железо, титан и их сплавы, цирконий и др. ОВ-лазеры дают возможность точно и стабильно в пространстве и времени дозировать энергию лазерного пучка и формировать четкие структуры на поверхности металлов. Это позволяет обеспечивать появление оксидных пленок определенного состава на поверхности материалов, особенно на металлах и сплавах, способных образовывать цветные окислы. Конечно, цветная маркировка может получиться и у лазеров с диодной и даже с ламповой накачкой, однако этот эффект будет сложно воспроизводимым и неустойчивым. Особой привлекательностью данного лазера является его более низкая стоимость по сравнению с другими. Также оптоволоконный лазер не требует водяного охлаждения, что позволяет внедрять его в производство без организации сложных подключений. Примером такого лазера служит оптоволоконный лазер ML-7320C фирмы MIYACHI.

В заключении хотелось бы отметить:

Лазерная маркировка — перспективное и динамично развивающееся технологическое направление. Прогресс в области электроники и программного обеспечения существенно повышает конкурентоспособность лазерных методов маркировки по сравнению с традиционными. Появление мощных лазеров новых типов позволяет создавать компактное оборудование, удобное для пользователя.

Список литературы:

1.Степень интеграции // корпоративное издание ЗАО Предприятие Остек. 2010. № 3.

дипломов

Оставить комментарий