Статья опубликована в рамках: XVI Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 21 января 2014 г.)

Наука: Технические науки

Секция: Технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

отправлен участнику

К ВОПРОСУ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ВРЕДНЫХ ПРИМЕСЕЙ

Деев Станислав Константинович

Грошев Алексей Владимирович

студенты 1 курса магистратуры, кафедра НГД ОмГТУ, РФ, г. Омск

E-mail: stas-deev91@mail.ru

Калекин Вячеслав Степанович

научный руководитель, д-р техн. наук, профессор, профессор каф. НГД ОмГТУ, РФ, г. Омск

Природный газ, добываемый на промыслах, содержит различные примеси, такие как пары воды, углекислый газ, сероводород и другие. При взаимодействии углеводородов с водой создаются гидраты, которые приводят к гидратным пробкам, с углекислым газом — угольна кислота, с сероводородом — серная кислота. Эти соединения значительно сокращают срок эксплуатации трубопроводов и оборудования для транспортировки, в основном за счет своей коррозионной активности. По этой причине перед транспортировкой газ подвергают очистке.

Для очистки газа от вредных примесей наибольшее применение нашли абсорбционные процессы, основанные на избирательном поглощении целевого компонента из газовой смеси жидким поглотителем при их контактировании в аппаратах колонного типа [1]. Это, как правило, вертикальные цилиндрические колонны, внутри которых на определенном расстоянии друг от друга по высоте размещаются горизонтальные перегородки-тарелки, либо насадки. Тарелки и насадки служат для развития поверхности контакта при направленном движении газовой и жидкой фаз.

Вне зависимости от типа абсорбционные колонны имеют большие габариты, металлоемкость, значительные гидравлические сопротивления. При повышенных скоростях обрабатываемый газ начинает увлекать за собой жидкость, обеспечивая повышенный унос и ухудшение, тем самым, эффективность массообмена.

Циклонно-пенные аппараты, предложенные в [2], могут также применяться для очистки газа от примесей. Принцип их работы состоит в том, что в реактивной цилиндрической камере, куда подаётся жидкая фаза и тангенциально, через специальный элемент (улитку) — газовая, создаётся вращающаяся двухфазная система. При этом газ увлекает за собой часть жидкости, а другая постоянно остаётся в нижней части аппарата. В верхней части аппарата расположена вторая улитка, которая обеспечивает вращение газожидкостного слоя в противоположном направлении, за счет чего происходит частичное отделение капель жидкости от газа. Окончательно отделение влаги происходит в сепараторе. К основным недостаткам циклонно-пенных аппаратов следует отнести малый диапазон рабочих скоростей (2—2,5 м/с) газа и повышенный брызгоунос.

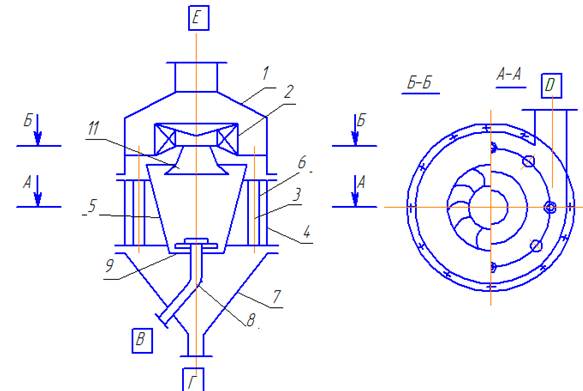

Эффективным аппаратом, на наш взгляд, для очистки природного газа от примесей может стать центробежно-барботажный аппарат (ЦБА) [3], принципиальная схема конструкции которого представлена на рис. 1.

Принцип работы аппарата заключается в следующем. Очищаемый газ тангенциально вводится в вихревую камеру 4 через патрубок D. Пройдя через отверстия перфорированного контактного устройства, выполненного в виде обратного усеченного конуса 5, закрученный газовый поток создаёт с жидкостью, которая подается в нижнюю часть контактного устройства через патрубок В, вращающийся газожидкостный слой. Вращающийся газожидкостный слой за счет центробежных сил поднимается и сходит с контактного устройства на распределительную тарелку, откуда по переточным трубкам 6 жидкость возвращается в коническое днище 7.

Часть жидкости может опять возвращаться в нижнюю часть конуса через зазор с тарелкой 9, образуя рециркуляционный поток, обеспечивая тем самым неоднократное взаимодействие жидкой и газовой фаз.

Рисунок 1. Центробежно-барботажный аппарат: 1 — верхняя крышка; 2 — каплеуловитель;3 — сливные трубы; 4 — вихревая камера; 5 — перфорированный обратно усечённый конус; 6 — переточные трубы; 7 — коническое днище; 8 — подводящая труба; 9 — тарелка

Отработанная жидкость, насыщенная поглощаемыми компонентами, выводится из аппарата через патрубок Г.

Очищенный поток газа проходит через инерционный каплеуловитель 2, где происходит его раскручивание с сепарацией унесенных мелких капель жидкости, и выводится через патрубок Е. По сливным патрубкам 3 отделённая жидкость возвращается обратно в коническое днище 7.

В работах [4, 5] для расчета гидродинамики и тепло- массообмена рекомендованы следующие эмпирические зависимости, полученные в результате исследований ЦБА при испарительном охлаждении воды воздухом:

· для диффузионного критерия Нуссельта:

(1)

(1)

где ![]() — отношение массовых расходов жидкой и газовой фаз.

— отношение массовых расходов жидкой и газовой фаз.

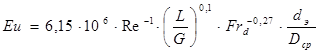

· для критерия Эйлера:

(2)

(2)

где: ![]() — критерий Фруда;

— критерий Фруда;

![]() — средний диметр полуконического контактного элемента;

— средний диметр полуконического контактного элемента;

![]() — эквивалентный диаметр отверстия.

— эквивалентный диаметр отверстия.

· для критерия Рейнольдса:

![]() (3)

(3)

где: ![]() — скорость газа в отверстии перфорации контактного устройства, определяемая по формуле

— скорость газа в отверстии перфорации контактного устройства, определяемая по формуле ![]() ;

;

![]() ,

,![]() — площадь поперечного сечения и число отверстий перфораций;

— площадь поперечного сечения и число отверстий перфораций;

![]() — эквивалентный диаметр отверстия перфорации;

— эквивалентный диаметр отверстия перфорации;

![]() — плотность, динамический коэффициент вязкости, коэффициенты теплопроводности и диффузии распределяемого компонента (паров воды) в газ при средней температуре газа, соответственно.

— плотность, динамический коэффициент вязкости, коэффициенты теплопроводности и диффузии распределяемого компонента (паров воды) в газ при средней температуре газа, соответственно.

· для коэффициента массоотдачи:

(4)

(4)

где: W — количество испарившейся воды (распределяемого компонента, перешедшего из одной фазы в другую);

![]() — средняя движущая сила процесса;

— средняя движущая сила процесса;

![]() - поверхность контакта фаз, принимаемая равной активной площади конического контактного устройства в связи со сложностью её установления.

- поверхность контакта фаз, принимаемая равной активной площади конического контактного устройства в связи со сложностью её установления.

В соответствии с первой теоремой подобия — подобные процессы описываются одинаковыми критериями подобия.

Приведём алгоритм пересчёта основных показателей процесса для работы аппарата с природным газом.

Скорость природного газа будет определятся из условия равенства чисел Рейнольдса

![]() (5)

(5)

Гидравлическое сопротивление определятся из условия равенства критериев Эйлера

![]() (6)

(6)

Коэффициент массоотдачи из условия равенства диффузионных критериев Нуссельта

![]() (7)

(7)

Таким образом, в работе предложена конструкция аппарата для очистки природного газа от вредных примесей, геометрически подобному и приведённому в [4, 5]. Представлены зависимости пересчета основных показателей, характеризующих рабочий процесс в аппарате.

Обратный полуконический перфорированный контактный элемент в предложенной конструкции необходимо выполнить с углом раскрытия в пределах 6—17°. Степень перфорации, отношение общей поверхности отверстий ко всей поверхности контактного элемента, должна быть в пределах 4 %. Отношение средних диаметров отверстий перфорации и обратного усечённого конуса ![]() = 0,01—0,05. Рабочие режимы аппарата необходимо поддерживать в пределах изменений критериев:

= 0,01—0,05. Рабочие режимы аппарата необходимо поддерживать в пределах изменений критериев: ![]() 7900—14300;

7900—14300;![]() 750—3000,

750—3000, ![]() = 0,5-2,0. Для установления более точных значений рабочих параметров, особенно связанных с

= 0,5-2,0. Для установления более точных значений рабочих параметров, особенно связанных с ![]() , необходимо проведение дальнейших экспериментальных исследований.

, необходимо проведение дальнейших экспериментальных исследований.

Список литературы:

1.Бейсекеев А.Т., Калекин В.С. Центробежно-барботажный охладитель циркуляционной воды // Химическое и нефтегазовое машиностроение. — 2011. — № 8 — С. 15—16.

2.Богатых С.А. Циклонно-пенные аппараты. / С.А. Богатых. Л.: Машиностроение, 1978. — 224 с.

3.Калекин В.С., Калекин Д.В., Бакулина В.Д. и др. Гидродинамика и тепло-массообмен в центробежно-барботажном аппарате // Химическое и нефтегазовое машиностроение. — 2009. — № 4 — С. 6—9.

4.Мурин В.И. Технология переработки природного газа и конденсата: Справочник: В 2 ч. М.: ООО «Недра-Бизнесцентр», — 2002 — Ч. 1. — 517 с.

5.Патент РФ № 2069080 Бенедиктов А.В., Калекин В.С., Плотников В.А. Центробежно-барботажный аппарат// 1996.Бюл. № 32.

отправлен участнику

Оставить комментарий