Статья опубликована в рамках: XIX Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 15 апреля 2014 г.)

Наука: Технические науки

Секция: Металлургия

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ЛОКАЛЬНОЕ ПОВЕРХНОСТНОЕ УПРОЧНЕНИЕ ОТЛИВОК

Моисеенко Андрей Александрович

студент 6 курса, кафедра МиТЛП ВолгГТУ, РФ, г. Волгоград

E-mail : dron13-13@mail.ru

Гребнев Юрий Владимирович

научный руководитель, доцент ВолгГТУ, РФ, г. Волгоград

Наименее изучены и редко применяются в производстве литейные технологии получения композиционных материалов и заготовок. Это объясняются, сложностью и многообразием литейных технологий, большим количеством применяемых литейных сплавов. В тоже время композиционные, биметаллические отливки — это существенный резерв литейного производства, рычаг для резкого повышения конкурентоспособности отливок по сравнению с другими заготовками для машиностроения. Использование композиционных материалов позволяет успешно решать многие сложные технологические и конструктивные задачи, решение которых обычными способами литья затруднительно, а иногда и невозможно.

Упрочняющему поверхностному легированию подвергаются отливки из углеродистых, высокомарганцовистых, сложнолегированных сталей и чугуна. Наиболее распространённые отливки упрочнённые в литейной форме: звенья гусениц, зубья ковшей экскаватора, лапки культиватора, лемехи плуга.

В качестве основного металла композиционных отливок была выбрана литая конструкционная сталь 45Л. Выбор в качестве материала исследования именно этой стали обусловлен ее широким применением в машиностроении для ответственных деталей, работающих в условиях высоких контактных и знакопеременных нагрузок, а также абразивного износа.

Сталь 45Л обладает удовлетворительными литейными и механическими свойствами. Однако, ее абразивная износостойкость в закаленном состоянии относительно низкая.

В соответствии с представлениями о процессах наплавки износостойких слоев на поверхность отливки исследовали механизмы сплавления легирующих порошков различной фракции и разных химических составов. В качестве материалов для поверхностного легирования использовались смеси дробленых ферросплавов, наплавочных порошков для сварочных процессов, стружки легированной, флюсов и других материалов [1, 2].

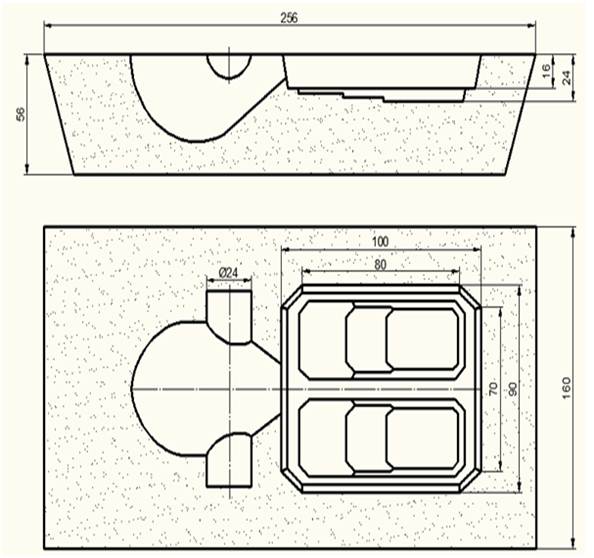

Качество легирующих смесей: сплавляемость с основным металлом и склонность к размыву заливаемым в форму жидким металлом проверялась на специально разработанной пробе (рисунок 1).

Рисунок 1. Стержневая проба для исследования качества поверхностного легирования отливок различными материалами

Конструкция пробы позволяет одновременно испытывать два легирующих материала при различных толщинах засыпки материала в форму. Также конструкция формы позволяет исследовать качество легирующих стержневых красок.

Температура заливки проб на металлографические и технологические испытания составляла 1450—1500 °С и контролировалась оптическим пирометром и термопарами погружения ТПР30/6. Различия в температуре стали при заливке проб одной партии не превышали 5…10 °С.

Отлитые пробы и отливки для исследований износостойкости подвергались термической обработке по действующей технологии. Температура нормализации по рабочим термопарам составляла 880…920° С ±10 °С. Следует также отметить, что нормализация отливок не приводит к снижению твёрдости наплавленного слоя. Для разложения карбидов хрома и марганца при температурах нормализации (880—900 °С) не хватает времени выдержки (τ≤1 час).

Получение отливок из композиционных материалов с требуемыми свойствами возможно только достижением прочного соединения слоёв по всей поверхности контакта, сохраняющегося при всех последующих операциях механической и термической обработки, а также в условиях эксплуатации.

Критериями качества порошковых наплавочных композиций были выбраны следующие характеристики:

· склонность порошка к размыву потоком металла;

· процент усвоения жидким металлом порошка композиций;

· равномерность наплавочного слоя на поверхности образца;

· качество сплавления порошка с основным металлом (наличие дефектов в поверхностном слое наплавленного металла).

Образцы подвергались металлографическому исследованию, Задачей металлографических исследований было выявление дефектов в зоне сплавления основного металла отливки с наплавленным износостойким слоем и исследование структуры наплавленного слоя.

Исследование микрошлифов и изломов отливок проводили с помощью стереоскопического микроскопа MST-131 при увеличение 4х…100х. Выявление микроструктуры проводили путём травления в четырёхпроцентном спиртовом растворе азотной кислоты. В исследованиях использовались микроскопы МИМ-8, дающий увеличение 50х…500х. При измерении микротвёрдости структурных составляющих в зоне сплавления и в наплавленном слое использовался прибор ПМТ-3 при нагрузке 100Г. Результаты исследований сведены в таблицу.

Таблица 1.

Состав и свойства наплавочных композиций

|

Номер варианта |

Материал для наплавки |

Содержание, % |

Максимальная глубина легированного слоя, мм |

Твердость, HRC |

Количество наплавлен ного слоя |

|

1 |

Легирующий порошок ПГС-27 |

100 |

2,6 |

54—56 |

Удовлетво-рительное. |

|

2 |

Легирующий порошок ПГС-27 Металлический шлам Волжского подшипникового завода |

90

10 |

3,0 |

52—56 |

Удовлетво-рительное. |

|

3 |

Легирующий порошок ПГС-27 Металлический шлам Волжского подшипникового завода |

70

30 |

3,2 |

52—56 |

Удовлетво-рительное. В зоне сплавления микроде- фекты. |

|

4 |

Ферромарганец высокоуглеродистый ФМн-78 |

100 |

5,4 |

48—52 |

Хорошее. |

|

5 |

Ферромарганец высокоуглеродистый ФМн-78 Металлический шлам Волжского подшипникового завода |

70

30 |

4,8 |

53—55 |

Хорошее. |

Анализируя данные исследований можно сделать следующие выводы:

1. Наплавка отливок в литейной форме – высокоэффективный процесс позволяющий значительно повысить износостойкость изделия.

2. Наиболее рациональным следует считать процесс наплавки отливок с использованием композиционного материала, состоящего из ферромарганца и шлама Волжского подшипникового завода, и буры.

Вышеприведённый состав порошка позволяет получить на стальных отливках наибольшую толщину наплавленного слоя, бездефектность этого слоя, максимальную твёрдость до 55 HRC и высокую износостойкость. Трудоёмкость изготовления порошковой композиции и затраты на материалы при этом минимальны.

Список литературы:

1.Попилов Л.Я. Советы заводскому технологу. Справочник / Л.Я. Попилов Л, Лениздат, 1975. — с. 48—49.

2.Гребнев Ю.В. Наплавка износостойкого слоя на детали почвообрабатывающего инструмента в литейной форме /Ю.В. Гребнев, В.В. Шлепин, Г.Г. Захаров, И.Е. Афонин, В.П. Каляева, О.А. Богатырева // Литейное производство — 2000, — № 4. — с. 11—12.

дипломов

Оставить комментарий