Статья опубликована в рамках: XIV Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 28 ноября 2013 г.)

Наука: Технические науки

Секция: Моделирование

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

"За статью проголосовало 188 человек"

ПОЛУЧЕНИЕ ОБРАЗЦОВ ОГНЕУПОРНОГО БЕТОНА НА ЛАБОРАТОРНОЙ УСТАНОВКЕ

Должиков Вадим Сергеевич

студент 4 курса кафедры ММ СТИ НИТУ МИСиС, РФ, г. Старый Оскол

E-mail:

Шишкин Вячеслав Дмитриевич

студент 1 курса кафедры ММ СТИ НИТУ МИСиС, РФ, г. Старый Оскол

E-mail: dakatuli@bk.ru

Елисеева Кристина Александровна

Груздов Виталий Сергеевич

студенты 3 курса кафедры ММ СТИ НИТУ МИСиС, РФ, г. Старый Оскол

Тимофеева Анна Стефановна

научный руководитель, канд. техн. наук, доцент кафедры ММ СТИ НИТУ МИСиС, РФ, г. Старый Оскол

В нашей стране металлургическое производство играет важнейшую и определяющую роль, от которой зависит экономика всего государства. Практически во всех переделах металлургии процессы протекают при высоких температурах. Вопрос энерго- и ресурсосбережения определяется чаще всего свойствами футеровочного материала в агрегатах. Огнеупорный материал может быть различным. Одним из видов такого материала является огнеупорный бетон. Огнеупорный бетон - это смеси огнеупорных заполнителей и цементов, которые при затвердевании превращаются в камнеподобный материал, способный сохранять заданные механические свойства при длительном воздействии высоких температур. В последнее время огнеупорная промышленность развивается бурными темпами, появляются различные безобжиговые огнеупорные изделия. Огнеупорные бетоны можно рассматривать и сравнивать с обычными бетонами, так как они состоят из аналогичных компонентов: огнеупорного заполнителя, инертного при обычных температурах, и вяжущего вещества минерального или органического происхождения.

Огнеупорные бетоны имеют некоторые преимущества перед другими видами обожженных огнеупорных изделий:

1. в монолитной бетонной футеровке полностью отсутствуют швы, а в случае применения крупных бетонных блоков число швов значительно уменьшается;

2. обжиг традиционных огнеупорных изделий, как правило, происходит в окислительной среде и фазовый состав обожженных изделий характеризуется соответственно оксидными формами тех или иных компонентов смеси. Служат же эти огнеупоры в большинстве случаев в восстановительной среде при температурах, при которых оксидные формы становятся неустойчивыми. Поэтому в обожженных изделиях любого типа в условиях службы происходят изменения фазового состава, сопровождающиеся часто изменением объема минералов, что приводит к уменьшению прочности огнеупорных изделий. В огнеупорных же бетонах изменение фазового состава происходит только в инертном заполнителе;

3. при изготовлении обжиговых изделий происходит кристаллизация минералов из жидкой фазы, образовавшейся при высоких температурах. В условиях службы наблюдается обратный процесс — растворение этих минералов в жидкой фазе. Поскольку удельные объемы вещества в жидком и твердом состояниях различны (объем расплава окисных веществ примерно на 10% больше объема твердого вещества), то кристаллизация минералов сопровождается субмикроскопической пористостью, обусловливающей повышение свободной энергии огнеупора и, следовательно, его повышенную реакционную способность.

В Белгородской области изготовлением огнеупорного бетона занимается фирма «НК-ТЕПЛОХИММОНТАЖ». Одной из марок огнеупора является СМКРБТ (смесь муллитокремнеземистая бетонная). Из нее получают плотный огнеупорный бетон. Данная огнеупорная смесь применяется для футеровки различных высокотемпературных тепловых агрегатов в качестве рабочего или армирующего слоя футеровки, крышки сталеразливочных ковшей, изготовление горелочных камней, изготовление сложнофасонных изделий. Данный огнеупорный бетон относится к типу алюмосиликатных (группа муллитокремнеземистые), где определяющим химическим компонентом является Al2O3. Состав сухой смеси состоит из следующих веществ: МЛС-62 (70 % по массе), МКС-72 (5 % по массе), цемент Secar-71 (25 % по массе).

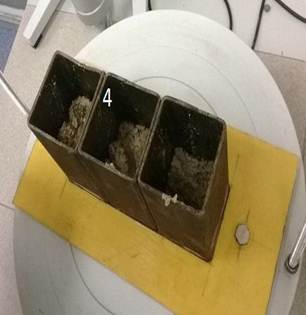

Для изучения свойств и характеристик, а также проведения испытаний, огнеупорного бетона в лабораторных условиях необходимо получать образцы из данного материала. Согласно ГОСТ Р 52541-2006 «Бетоны огнеупорные. Подготовка образцов для испытаний» были смоделирована лабораторная установка для получения образцов и 3 изложницы из квадратной трубы размерами (100×60×60) мм3 (рис. 1).

Рисунок 1. Общий вид лабораторной установки: 1 — изложницы, 2 — вибропривод ВП-30Т, 3 — пластины из гетинакса, 4 — общий вид изложницы для заливки бетонной смеси

Для лучшего извлечения образцов из формы с одной стороны они были разрезаны по высоте и посередине оснащены специальными проушинами с резьбой, которые в свою очередь с помощью болта могут смыкать и размыкать формы. В качестве виброплощадки был использован вибропривод ВП-30Т. Для укрепления изложниц на стол вибропривода нами были изготовлены 2 пластины из слоистого прессованного материала — гетинакса. По центру нижней пластины сделана выемка под формы размером (180×60) мм2 и глубиной 4 мм для того, чтобы формы были плотно закреплены.

Согласно ГОСТ Р 52541-2006 и с помощью смоделированной лабораторной установки мы получали образцы огнеупорного бетона.

Подготовка образцов для испытания включает следующие этапы:

1. Подготовка огнеупорной бетонной смеси

На 3 изложницы мы брали и взвешивали в процентном соотношении компоненты: МЛС-62 (70 % по массе), МКС-72 тонкомол (5 % по массе), цемент Secar-71 (25 % по массе). Масса всей смеси 1200 грамм.

2. Приготовление огнеупорной бетонной массы

Этот этап включает сухое перемешивание огнеупорной массы, добавление в нее воды комнатной температуры, а также регистрация количества этой воды, необходимого для получения сырой смеси (рис. 2).

Рисунок 2. Получение огнеупорной смеси: а) сухое перемешивание; б) добавление воды

Воды добавлялось ровно столько, чтобы получился нераспадающийся при окомковании шаровый комок (рис.3).

Рисунок 3. Определение оптимального количества воды

Количество воды, потребовавшегося на приготовление 1200 грамм смеси — 0,2 л, следовательно, на 100 кг сухой бетонной смеси потребуется 16,7 л.

Образцы из плотных огнеупорных бетонов формуют способом вибрации. Этот этап мы проводили с помощью виброплощадки. В изложницы, которые предварительно были изнутри покрыты смазкой (литолом), мы накладывали полученную бетонную смесь. Для получения куба (60×60×60) мм3 внутри изложниц была сделана отметка (рис. 4). Затем в течение одной минуты включали виброплощадку.

Рисунок 4. Изложницы со смесью после формования

Изложницы с образцами необходимо выдерживать 24 часа при комнатной температуре в увлажняющей камере. Вместо увлажняющей камеры мы использовали воздухонепроницаемую полиэтиленовую пленку (рис. 5).

Рисунок 5. Отвердевание образцов

Рисунок 6. Полученные образцы

После извлечения образцов из изложниц, их подвергали сушке в муфельной печи при температуре 110 оС, регистрируя через каждый час изменение массы. Сушку проводили до тех пор, пока после повторной сушки в течение 1 ч результат взвешивания отличается от предыдущего не более чем на 0,1 %.

Рисунок 7. Сушка образцов

После сушки образцы охлаждали до температуры окружающей среды в эксикаторе.

Обжиг мы проводили в муфельной печи при t=1300 оС. Нагрев до этой температуры производили 3 часа со скоростью 7 оС/мин. Выдерживали при этой температуре 2 часа.

Рисунок 8. Обожженный образец

С помощью созданной лабораторной установки получили образцы из огнеупорного бетона СМКРБТ. определение физических свойств этого бетона: кажущаяся плотность 2,09 кг/м3,прочность на сжатие. Относительное удлинение при 1000 0С составляет 1 %, предел прочности при сжатии после обжига составил 49 кн/мм2. Если сравнить с бетоном фирмы «НК-ТЕПЛОХИММОНТАЖ», то относительная погрешность для каждой величины не превышает 2 %.Таким образом, экспериментальная установка для получения огнеупорного бетона может применяться и для исследований различных характеристик и видов огнеупорных бетонов.

дипломов

Оставить комментарий