Статья опубликована в рамках: XIII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 31 октября 2013 г.)

Наука: Технические науки

Секция: Технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ОСОБЕННОСТИ СИЛОВОГО ВОЗДЕЙСТВИЯ НОЖЕВОЙ ГАРНИТУРЫ НА ПРОЦЕСС РАЗМОЛА ВОЛОКНИСТЫХ ПОЛУФАБРИКАТОВ

Леончук Мария Александровна

магистрант 1 курса, кафедра Машины и аппараты промышленных технологий СибГТУ, г. Красноярск

Ларионова Александра Игоревна

аспирант 1 курса, кафедра Машины и аппараты промышленных технологий СибГТУ, г. Красноярск

E-mail: aleksakai@mail.ru

Алашкевич Юрий Давыдович

научный руководитель, д-р техн. наук, профессор СибГТУ, г. Красноярск

Кожухов Виктор Анатольевич

научный руководитель, старший преподаватель кафедра Машины и аппараты промышленных технологий, г. Красноярск

Размол является одним из важнейших процессов бумажного производства, позволяющего в широком интервале значений изменять многие свойства бумаги. Производится размол волокон в машинах непрерывного действия (в конических, цилиндрических и дисковых мельницах).

Первые технологии производства бумаги были разработаны более четырех тысяч лет назад в Китае. В первых кустарных мастерских волокнистые материалы разбивали в ступах. За счет того, что обработка волокна происходила между тупым пестом и дном ступы, не происходило укорачивания, а лишь разделение волокон, получаемая масса была хорошего качества, фибриллированная, длинноволокнистая, но производительность ступы оставляла желать лучшего. Позже, в 1670 г. появились роллы, основной принцип которых заключался в ножевом размоле бумажной массы. Но при этом качество размола волокнистой массы значительно снизилось [1].

Дисковые мельницы являются одним из наиболее распространённых видов размалывающего оборудованием благодаря ряду преимуществ:

· высокой производительности;

· возможность размола волокнистых полуфабрикатов высокой концентрации;

· получение бумаги и картона с высокими механическими характеристиками благодаря широкому спектру возможностей регулирования технологических параметров;

· возможность приложения большой единичной мощности на единицу поверхности размалывающей гарнитуры;

· удобство в эксплуатации и техническом обслуживании.

Размалывающее действие в дисковых мельницах осуществляется в зазоре между подвижными частями ротора и неподвижными частями статора. Основным рабочим органом машин мельницы является размалывающая гарнитура [2].

Размалывающая гарнитура — рабочий орган дисковой мельницы, осуществляющий непосредственное воздействие на волокна в процессе их обработки. Рабочая поверхность гарнитуры характеризуется числом и размерами ножей и канавок и их расположением на поверхности [3].

Подавляющее большинство ножевых гарнитур дисковых мельниц обычно изготавливают в виде сегментов из чугуна, стали или алмазной крошки.

В зависимости от вида обрабатываемого материала и назначения массы диски и сегменты выпускают с различной формой расположения ножей и ячеек. Большое влияние на процесс размола и качество массы оказывает геометрия ножей.

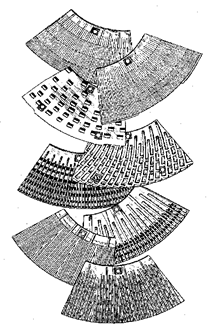

Рисунок 1. Типы сегментов ножевых дисков

Размалывающие поверхности отдельных сегментов (рисунок 1) имеют сложный рисунок и несколько участков размола. Имеются диски или сегменты к ним с радиальным положением ножей (с контрольным периферическим кольцом и без него), в «елочку» и др. По литературным данным, при размоле на дисках с расположением ножей в «елочку» расход энергии меньше, чем при размоле на дисках с радиальным расположением, но качество массы хуже [2].

Угол скрещивания ножей гарнитуры ротора и статора является параметром, с помощью которого можно варьировать соотношение фибрилирующего и укорачивающего воздействия на волокнистый материал.

Для увеличения внешней удельной поверхности волокна и прочности межволоконных связей следует создавать нагрузки, работающие на растяжение волокон, и уменьшать режущее воздействие ножевой гарнитуры.

Наибольший эффект воздействия на флокулярную массу происходит при движении волокнистой массы в стесненном межножевом пространстве ножевых размалывающих машин. При этом силовые воздействия могут развиваться по двум направлениям: во-первых, путем резания флокена острыми кромками скрещивающихся ножей, когда основная часть волокон не попадает в межножевой зазор, и, во-вторых, путем вязко-пластичной деформации флокена между рабочими поверхностями ножей [3].

С целью совершенствования процесса размола и повышения работоспособности гарнитур проводятся научные исследования по разработке новых, более совершенных рисунков, позволяющих поднять производительность дисковых мельниц и качество готового полуфабриката.

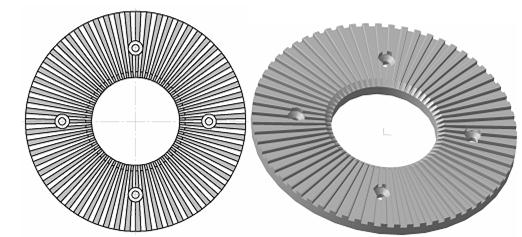

В связи с этим на кафедре МАПТ Сибирского государственного технологического университета была спроектирована и изготовлена гарнитура с ударным воздействием на волокно [5] (рисунок 2) в процессе размола волокнистой массы.

Рисунок 2. Ножевая гарнитура для размола волокнистых полуфабрикатов с ударным эффектом

Эта гарнитура позволяет свести к минимуму рубящий эффект, что достигается геометрией построения рисунка гарнитуры.

При ударном воздействии на волокно, оно стремиться разрушиться по более слабым связям, иначе говоря, разрушение волокна осуществляется в первую очередь, в продольном направлении, то есть волокно фибрилируется, что обеспечивает более прочные водородные связи в бумажном листе [4].

Из литературных источников известно, что при обработке волокнистых материалов в ступе, преобладает процесс фибриллирования и отсутствует рубка волокна. Реализовать этот принцип в дисковых размольных машинах можно путем использования ножевых размалывающих гарнитур с радиальным расположением ножей.

В ножевых размольных аппаратах процент измельченного волокна и волокна подверженного ударным воздействиям может изменяться за счет технологических факторов процесса размола: продолжительность размола, тип волокнистой суспензии, концентрация волокнистой массы, удельное давление со стороны режущих кромок размалывающих гарнитур, расстояние между ножами ротора и статора.

Важнейшим технологическим параметром влияющим на качество помола в ножевых размольных установок, так же, является характер распределения усилий, как на кромках ножей, так и на рабочих поверхностях ножей при скрещивании ножей ротора с ножами статора.

В работе приводится сравнение традиционной восьми секторной ножевой гарнитуре с углом перекрещивания ножей 45° с гарнитурой с ударным воздействием для подтверждения сделанных предположений.

При сравнении этих гарнитур, более высокая производительность у традиционной гарнитуры, это объясняется наличием у нее рубящего эффекта при скрещивании ножей.

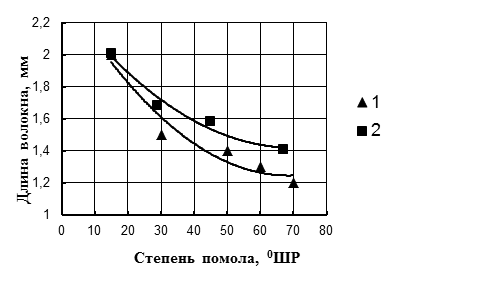

Продолжительность размола на гарнитуре с ударным эффектом требуется затратить несколько больше чем на традиционной гарнитуре, это можно объяснить наибольшим преобладанием фибриллирующего воздействия над рубящим (рисунок 3).

Рисунок 3. Зависимость длины волокна от степени помола: 1 — традиционная гарнитура, концентрация волокнистой массы 1 %; 2 — ударная гарнитура, концентрация волокнистой массы 1 %

На рисунке 3 представлена зависимость длины волокна от степени помола для гарнитуры с ударным эффектом и для традиционной гарнитуры с углом скрещивания ножей 45°. При изучении зависимостей видно, что качественные показатели имеют одинаковый характер, однако количественные показатели длинны волокна существенно отличаются, что говорит о фибриллирующем воздействии ударной гарнитуры на обрабатываемую суспензию.

Более высокие физико-механические показатели готовых отливок, при применении гарнитуры с ударным эффектом, в сравнении с использованием традиционной гарнитуры (с углом скрещивания ножей 45°), как указывалось ранее, объясняется эффектом размола, который обеспечивает более фибриллированную, а, следовательно, более длинноволокнистую массу [4].

Выводы:

1. Эффект ударного воздействия который был положительным при размоле волокнистой суспензии в ступе удалось воплотить в конструкцию высокоскоростной размольной установки, что позволит повысить качество размола волокнистой суспензии (ударный эффект песта в ступе) и увеличить производительность размола (использование высокоскоростной современной размольной установки).

2. Исследованиями подтверждается повышение физико-механических характеристик готовых отливок при применении гарнитуры с ударным эффектом в сравнении с традиционной гарнитурой иприменяемой в размольных аппаратах.

Список литературы:

1.Алашкевич Ю.Д., Барановский В.П., Мицкевич Ф.И. Машины для получения и размола волокнистой массы: Учебное пособие / Красноярск: ЮГУ, 1980. — 131 с.

2.Алашкевич Ю.Д., Решетова Н.С., Гудовский В.П. Теория и конструкция машин и оборудования отрасли. Часть 2: учебное пособие для студентов специальностей 170404 (150405), 260304 (240406) и 030528 (050501) очной, заочной и очной сокращенной форм обучения. Красноярск: СибГТУ, 2006. — 298 с.

3.Алащкевич Ю.Д., Ковалев В.И., Набиева А.А. Влияние рисунка гарнитуры на процесс размола волокнистых полуфабрикатов: Монография в 2-х частях. Часть 1. Красноярск: СибГТУ, 2010. — 168 с.

4.Кожухов В.А., Алашкевич Ю.Д., Карбышев М.А. Размол волокнистых полуфабрикатов с использованием гарнитуры с ударным эффектом // Журнал «Химия растительного сырья», Барнаул, № 3, 2012 — с. 219—222

5.Пат. 2307883. Российская Федерация, МПК51 D21D1/30, B02C 7/12. Размалывающая гарнитура для дисковой мельницы [Текст]/ Алашкевич Ю.Д., Ковалев В.И., Кожухов В.А.; заявитель и патентообладатель: Сибир. госуд. технолог. ун-т № 2006121632/12. ; заявл. 19.06.2006; опубл. 10.10.2007, Бюл. № 28. — 5 с.

дипломов

Оставить комментарий