Статья опубликована в рамках: XIII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 31 октября 2013 г.)

Наука: Технические науки

Секция: Пищевая промышленность

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

О МЕТОДЕ ДИАГНОСТИРОВАНИИ МИКРОУТЕЧКИ ХОЛОДАГЕНТА ИЗ ХОЛОДИЛЬНОЙ СИСТЕМЫ БЫТОВОГО ХОЛОДИЛЬНИКА ДХ-239

Ходов Алексей Алексеевич

студент 4 курса, кафедра холодильной и торговой техники ДонНУЭТ, г. Донецк

E-mail: alexrhom@mail.ru

Лютый Владислав Викторович

студент 4 курса, кафедра холодильной и торговой техники ДонНУЭТ, г. Донецк

E-mail: Lucky_Cash@mail.ru

Дёмин Михаил Владимирович

научный руководитель, старший преподаватель ДонНУЭТ, г. Донецк

E-mail: demin.m@mail.ru

Проведённые ранее исследования режимов работы холодильной машины БХП с изменённой от установленной заводом-изготовителем дозой заправки холодильного агента показали, что одним из признаков микроутечек изобутана из компрессорной системы является понижение температуры его кипения и, как следствие, понижение температуры на поверхности испарителя холодильника. Эта закономерность может быть положена в основу принципа работы прибора автоматики, сигнализирующего о разгерметизации холодильной системы. Установлено, что факторами, влияющими на температуру поверхности испарителя работающего холодильника, являются доза его заправки и температура окружающей среды [1, 2].

В мировой практике известны несколько способов установления утечек хладагента из холодильной системы один из них, по изменению в ней характеристик термодинамических процессов, а именно: по уменьшению давления рабочего тела в линии нагнетания и (или) увеличению коэффициента рабочего времени (КРВ) компрессора [3]. Однако изменение указанных термодинамических характеристик не может быть достоверным показателем наличия утечек хладагента из компрессорной системы бытового холодильника так как увеличение КРВ может быть связано и с ухудшением теплоотдачи с поверхности конденсатора. Существует способ установления утечек хладагента из холодильных установок путем реагирования на микропримеси его в атмосферном воздухе в местах их размещения [4] специальными переносными приборами — течеискателями.

Не один из указанных способов неприемлем для диагностирования утечек хладагента в бытовой холодильной технике из-за невозможности текущего профилактического обслуживания ее, в том числе с использованием переносных течеискателей и газоанализаторов, и отсутствия соответствующих малогабаритных регистрирующих приборов, адаптированных к конструкции малой холодильной техники.

Косвенным подтверждением утечки изобутана из компрессорной системы работающего холодильника может быть понижение температуры кипения изобутана и, как следствие, понижение температуры на поверхности испарителя морозильного отделения холодильника.

Целью данной работы является изучение теплофизических процессов, происходящих на поверхности испарителя морозильной камеры бытового холодильника ДХ-239 при различных положениях терморегулятора при изменении дозы заправки холодильной системы и температуре окружающей среды. Обоснование основ диагностирования микроутечек хладагента из холодильной системы малой холодильной техники. Определение места расположения и настройки датчика прибора контроля утечки хладагента из холодильной системы.

Для достижения поставленной цели необходимо решить следующие задачи: получить данные о изменении температуры на поверхности испарителя в зависимости от дозы заправки холодильной системы и температуры окружающей среды; получить термографические изображения внутренней поверхности морозильного отделения и определить распределение температурных полей на поверхности испарителя морозильной камеры при разных дозах заправки холодильной системы изобутаном (41,0 г; 38,0 г; 36,5 г; 35,0 г; 33,5 г; 32,0 г); определить участок на поверхности испарителя морозильного отделения с наиболее стабильной температурой для установки датчика прибора сигнализирующего об утечке хладагента.

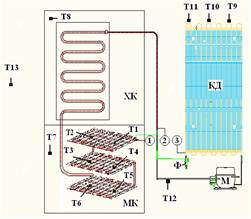

Для выполнения поставленных задач нами были проведены исследования с использованием экспериментального стенда, схема которого приведена на рисунке 1.

Рисунок 1. Схема расположения температурных датчиков (термопар) на экспериментальном стенде: Т1—Т6 — на поверхности испарителя, Т7 — в объёме морозильной камеры, Т8 — в объёме холодильного отделения, Т9—Т11 — на поверхности конденсатора, Т12 — на поверхности всасывающего трубопровода, Т13 — температура окружающей БХП среды. 1—2 — мановакууметры 3 — манометр. ХК — холодильная камера, МК — морозильная камера, КД — конденсатор, М — компрессор, Ф — фильтр осушитель

Стенд создан на основе бытового холодильника ДХ-239 [5], заправленного холодильным агентом R600а (оптимальная масса заправки, установленная заводом-изготовителем, — 38 г). На линиях всасывания и нагнетания компрессорной системы холодильника установлены приборы измерения давления и температуры.

При проведении экспериментальных исследований регистрировались: температура на поверхности испарителя и конденсатора, температура всасываемых паров холодильного агента непосредственно перед компрессором; давление на входе в блок испарителя и выходе из него, в линии нагнетания; расход электроэнергии (использован электросчётчик).

Исследования проводились при фиксированных значениях температуры наружного воздуха: 16, 25, 32, 38, 43 оС, при уставках терморегулятора, соответствующих минимальному, среднему и максимальному охлаждению. При проведении исследований изобутан удаляли из холодильной системы БХП по 1,5 г. После каждого выпуска изобутана из холодильной системы фиксировали температуру и давление, устанавливали суточный расход электроэнергии, рассчитывали КРВ. Отбор изобутана из системы проводили при помощи мерного сосуда во время стоянки холодильного прибора.

Экспериментально определен участок испарителя морозильного отделения, температура поверхности которого максимально соответствует температуре и давлению изобутана на линии насыщения. Этот участок для модели БХП ДХ-239 расположен между шестым и десятым витком испарителя морозильного отделения [1, 2]. На указанном участке (место расположения термопары Т3) испарителя может быть размещен чувствительный элемент прибора автоматики холодильника, сигнализирующего об утечке хладагента.

Анализ полученных данных показывает, что температура на поверхности испарителя морозильного отделения зависит от дозы заправки компрессорной системы, температуры окружающей среды и положения терморегулятора. Независимо от уставки терморегулятора наименьшие значения температуры на поверхности испарителя получены при дозе заправки около 32,0 г и температуры окружающей среды 16 оС, однако при последующем удалении изобутана она начинает линейно увеличиваться.

При уменьшении дозы заправки от 38,0 г до 35,0 г температура на поверхности испарителя снижается при уставках терморегулятора: минимальной от –26,3 до –29,6 оС, средней от –27,7 до –30,9 оС, максимальной от –29,8 до –32,8 оС.

По полученным данным видно, что при понижении дозы заправки на 3 грамма происходит снижение температуры на поверхности испарителя морозильного отделения на 3,3 оС, 3,2 оС, 3,0 оС соответственно минимальной, средней, максимальной уставке терморегулятора. Из полученных результатов видно, что понижение температуры на поверхности испарителя может быть диагностическим признаком утечки изобутана из холодильной системы.

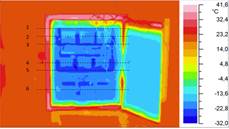

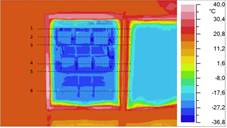

При проведении термографических исследований результаты выводились и фиксировались на измерительно-вычислительным комплексом с помощью персонального компьютера через каждые 2 минуты. Исследования проводились в термокамере, аттестованной ГП «Донецкстандартметрология», при температуре окружающей воздушной среды 25 оС. Холодильный прибор был размещён в термокамере и загружен пакетами — имитаторами пищевых продуктов. Температура в холодильном отделении измерялась в его геометрическом центре хромель-копелевой термопарой. При средней уставке терморегулятора БХП среднее значение температуры в холодильном отделении поддерживалось на уровне 4 ºС. Параллельно производилась термографическая съемка температурных полей на внутренней поверхности морозильного отделения и наружных поверхностях испарителя, пакетов-иммитаторов. Для этого был использован тепловизор «Микрон-7600», позволяющий проводить инфракрасную термометрию в диапазоне температуры от –40 до 120 ºС с погрешностью ±2 %.

Анализ полученных данных позволяет установить зависимость температуры на поверхности испарителя от дозы заправки компрессорной системы. В диапазоне доз заправки 38,0…32,0 г температура на поверхности испарителя изменяется при средней уставке терморегулятора от –27,2 до –36,3 оС. Разность температуры составляет 9,1 оС. При дозе заправки 33,5 г значение температуры на поверхности испарителя достигает –33,8 оС. Эта доза заправки может считаться критической, так как коэффициент рабочего времени холодильной машины становится равным единице. Удаление из системы 4,5 г изобутана (доза заправки 33,5 г) характеризуется безостановочным режимом работы компрессора (КРВ=1). С уменьшением дозы заправки до 32,0 г, температура на поверхности испарителя понижается до –36,3 оС.

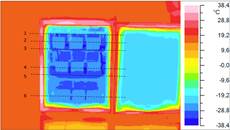

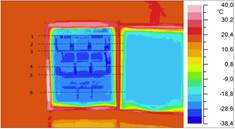

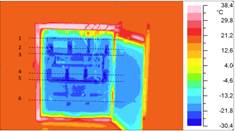

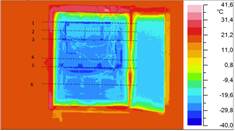

На рисунке 2 приведены термографические изображения морозильного отделения БХП при работе с различными дозами заправки хладагента: 41,0 г (а); 38,0 г (б); 36,5 г(в); 35,0 г(г); 33,5 г(д); 32,0 г(е). Съёмка проводилась перед отключением компрессора при установившемся цикличном режиме работы компрессора (при дозах заправки менее 33,5г компрессор работал в режиме неотключения).

|

|

|

|

|

|

|

|

|

Рисунок 2. Термографические изображения с различными дозами заправки хладагента, 41,0 г (а); 38,0 г (б); 36,5 г(в); 35,0 г(г); 33,5 г(д); 32,0 г(е). Пунктирные линии: № 1 — верхняя полка испарителя морозильной камеры; № 2 — пакеты имитаторы под верхней полкой; № 3 — средняя полка испарителя морозильной камеры; № 4 — пакеты имитаторы под средней полкой; № 5 — нижняя полка испарителя морозильной камеры; № 6 — пакеты имитаторы под нижней полкой

При снижении дозы заправки температура на поверхности испарителя морозильной камеры начинает понижаться, наиболее охлаждёнными являются витки испарителя расположенные на средней полке. Снижение дозы заправки от 41,0 до 32,0 г приводит к снижению температуры на поверхности испарителя от –25,8 до –36,3 ºС. Однако, с понижением температуры на поверхности испарителя происходит ее повышение в объеме морозильной камеры и на поверхности пакетов-иммитаторов вследствие снижения холодопроизводительности холодильной системы [6]. При дозе заправки менее 36,5г на поверхности пакетов-иммитаторов появляются участки, температура которых превышает –18 оС (рис. 2 в-е), при этом повышаются КРВ и расход электроэнергии. Понижение температуры на поверхности испарителя происходит вследствие снижения дозы заправки хладагента в холодильной машине, что приводит к уменьшению эффективности ее работы.

Термографические изображения показали, что наиболее стабильные значения температуры на поверхности испарителя, независимо от дозы заправки, зафиксированы на участке, соответствующему средней полке морозильной камеры (пунктирные линии 3).

При помощи специального программного обеспечения работающего в комплексе с тепловизором «Микрон-7600» определены максимальные и минимальные значения температуры.

Выводы.

На основании проведенных экспериментальных исследований получены данные об изменении температуры на поверхности испарителя в зависимости от дозы заправки холодильной системы холодильным агентом. Установлен участок испарителя морозильного отделения с наиболее прогнозируемым и стабильным значением температуры его поверхности для предполагаемого места расположения датчика прибора, сигнализирующего о микроутечке холодильного агента (отключение холодильника от электросети, включение свето-звуковой сигнализации) из холодильной системы работающего холодильного прибора.

Список литературы:

1.О влиянии дозы заправки компрессорной системы бытового холодильника хладагентом (изобутаном) на происходящие в нем термодинамические и теплофизические процессы. / В.В. Осокин, А.Б. Кудрин, М.В. Дёмин // Холодильна техніка i технологія. Одеса, — 2011. — № 3(131). — С. 24—30.

2.О влиянии температуры окружающей среды на теплоэнергетические характеристики бытового холодильника. / В.В. Осокин, А.Б. Кудрин, М.В. Дёмин // Холодильна техніка i технологія. Одеса, — 2011. — № 1 (129). — С. 17—22.

3.Научно-технические основы обеспечения надёжности, технической и экологической безопасности малой холодильной техники, работающей на углеводородах (на примере изобутана). / В.В. Осокин, В.П. Железный, К.А. Ржесик, Ю.А. Селезнёва, В.Г. Матвиенко, А.В. Ландик, Ю.В. Жидков, Г.В. Соколов; М-во образования и науки Украины, Донецкий национальный университет экономики и торговли имени Михаила Туган-Барановского. Донецк: ДонНУЭТ, 2009. — 244 с.

4.Спосіб встановлення витоків холодоагенту з компресорної системи побутових холодильників: пат. 90945 Україна: МПК (2009) F25 D,29/00 / Осокін В.В., Селезньова Ю.А., Ржесік К.А., Сиромятов Г.Є.; заявник і патентовласник Донец. нац. ун-т економіки і торгівлі ім. М. Туган-Барановського. № 200811794; заявл. 03.10.2008; опубл. 10.06.2010. Бюл.№ 11. — 2 л.

5.Ландик В.И., Горин А.Н. Холодильные приборы NORD (устройство и ремонт). Донецк: Норд-Пресс, 2009. — 268 с.: табл., рис.

6.О термодинамической и теплофизической основе негазоонализаторного способа установления утечек хладагента из компрессорной системы работающего бытового холодильника — на примере ДХ‑239, заправленного изобутаном/ В.В. Осокин, А.Б. Кудрин, М.В. Дёмин // Холодильна техніка i технологія. Одеса, — 2011. — № 4 (132). — С. 9—16.

дипломов

Оставить комментарий