Статья опубликована в рамках: XI Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 06 мая 2013 г.)

Наука: Технические науки

Секция: Технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ОПРЕДЕЛЕНИЕ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ МЕТОДОМ ЭЛЕКТРОЛИТИЧЕСКОГО ТРАВЛЕНИЯ ПРИ ГИБКЕ ТРУБ С РАСКАТЫВАНИЕМ

Шушканов Евгений Геннадьевич

Буянов Максим Владимирович

студенты 5 курса, факультет техники и технологии, филиал ФГБОУ ВПО «ЮУрГУ» (НИУ) в г. Златоусте

" target="_blank">

Козлов Александр Васильевич

научный руководитель, д-р техн. наук, профессор, филиал ФГБОУ ВПО «ЮУрГУ» (НИУ) в г. Златоусте

E-mail: kozlov@zb-susu.ru

В данной статье рассмотрены исследования остаточных напряжений в поверхностных слоях, возникающих вследствие упругопластических деформаций трубы при гибке с раскатыванием [1].

Гибка труб является одной из основных операций технологического процесса изготовления деталей трубопроводов. Она нашла весьма широкое и разностороннее применение в различных отраслях общего и специального машиностроения: автостроении, самолетостроении, нефтяной и газовой промышленности и т. д.

В настоящее время роль трубопроводов, как коммуникационных и транспортирующих средств настолько велика, что позволяет им вполне конкурировать с другими транспортно-коммуникационными средствами. Сейчас по трубам транспортируют не только жидкости, но и порошкообразные вещества; наряду с нефтепродуктами и газообразными веществами по трубам перекачивают уголь и известняк, отходы золотых рудников и концентрат железной руды, древесную щепу для целлюлозных фабрик. Трубопроводы коммунального характера имеют также большое значение в жизни людей. К ним относятся водопроводы, осуществляющие водоснабжение жилищно-промышленных комплексов, теплопроводы, задачей которых является передача тепла, сеть канализационных магистралей и прочее.

Несмотря на повсеместное применение гнутых участков труб, их изготовление является сложной технической задачей и, как правило, требует применения дорогостоящего технологического оборудования с высоким энергопотреблением. Сложность заключается в том, что в современных производственных условиях практически невозможно осуществить качественную гибку тонкостенных труб диаметром более 50 мм в холодном состоянии, поскольку она сопровождается нежелательными для последующей эксплуатации явлениями: утонением стенки на внешней части гиба, овализацией (сплющивание) поперечного сечения в гибе, образованием гофр и изломов на внутренней части гиба, что обусловлено значительными усилиями изгибания, поэтому не удается получить радиусы гиба менее 3,5…4,5 диаметра трубы.

Гибка труб диаметром свыше 50 мм на такие радиусы гиба в основном осуществляется путем проталкивания нагретой трубы через рогообразный сердечник-дорн либо с применением узкозонального нагрева ТВЧ. Первое требует дорогостоящего технологического оборудования и осуществляется, как правило, на специализированных заводах. Второе характеризуется низкой производительностью. А ведь именно трубопроводы диаметром от 50 до 100 мм являются самыми распространенными в коммунальном хозяйстве. Криволинейные участки трубопроводов этих диаметров требуются при ежегодных ремонтно-восстановительных работах в больших количествах.

В ЮУрГУ разработана технология гибки тонкостенных труб с раскатыванием, заключающаяся в следующем. В трубу заводится раскатник с соответствующим натягом и ему задается постоянное вращение с определенной угловой скоростью. При вращение раскатника в каждой точке соприкосновения его с трубой возникают знакопеременный изгиб. При такой деформации изгибные напряжения кратковременно достигают предела текучести материала. σT (рис. 1).

При попытке смоделировать данный процесс на компьютере, выяснилось, что в месте контакта раскатника и трубы возникают сжимающие напряжения за счёт достаточного натяга, а на участках труб, где контакт раскатника и стенки трубы отсутствует, возникают растягивающие напряжения. При таком чередование напряжений в радиальном направление, стенка трубы подвергается чередующимся растягивающим и сжимающим напряжениям. (рис. 2) За счёт этого и уменьшается изгибающие силы на трубу.

Рисунок 1. Схема гибки труб с раскатыванием

Рисунок 2. Результаты компьютерного моделирования в среде SuperForm

Развитие современных технологий гибки труб и проектирования систем трубопроводов тесно связано с решением задач прочности, жесткости и стабильности с точки зрения внутренних нагрузок, деформаций и остаточных напряжений в структуре деформированных материалов и впоследствии при сборке конструкций трубопроводов. После выполнения процесса гибки при деформации металла трубы естественно возникают остаточные напряжения в местах изгиба, которые впоследствии влияют на требуемую точность угла гиба трубы, а также на жесткость и стабильность системы трубопроводов в процессе их сборки и дальнейшей эксплуатации, при использовании изделий из труб, полученных по данной технологии. Важнейшим этапом в решении этих задач при использовании данной технологии гибки труб и проектировании систем трубопроводов является определение деформаций, остаточных напряжений и перемещений в элементах трубопроводов, воспринимающих нагрузки [3].

В настоящее время определение остаточных технологических микронапряжений производится в основном двумя методами — механическим и рентгеноструктурным.

Сущность механического метода заключается в измерении деформаций образца при послойном или непрерывном удалении поверхностных слоев с последующим расчетом напряжений. Преимущества механического метода заключаются в возможности быстрого получения эпюры остаточных напряжений по глубине поверхностного слоя, однако это требует разрушения образца, в отличие от рентгеноструктурного метода.

Для удаления слоя металла применяют стравливание и электрополирование [4].

Сущность рентгеноструктурного метода заключается в измерении разности параметра кристаллической решетки исследуемого металла в зависимости от ориентации отражающей плоскости по отношению к действующему напряжению. В зависимости от марки материала предварительно выбирают углы падения первичного пучка лучей, тип излучения, семейство плоскостей, эталонное вещество и др.

Преимуществами метода являются: объективность, отсутствие посторонних факторов, воздействующих на образец в процессе измерения, локальность, возможность определения напряжений без разрушения детали.

Исследование остаточных напряжений по методу двух угловых съемок выполняется на установке ДРОН-2 и т. п. с ионизационной регистрацией излучения.

Из существующих методов определения остаточных деформаций и напряжений нами был выбран метод электролитического травления.

В качестве образцов использовались кольца и пластины вырезанные из различных частей трубы диаметром D=70´3 мм, материала трубы — сталь 10 (рис. 3, 4).

Рисунок 3. Схема вырезки колец и сами кольца

Рисунок 4. Схема вырезки полос и сами полосы

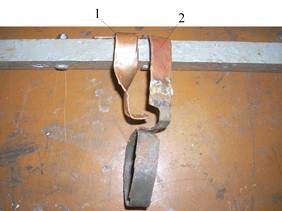

Для электролитического травления был собран испытательный стенд, схема которого изображена на рис. 5. Принцип работы стенда заключается в следующем: в тару помещается исследуемый образец 1 в данном случае, кольцо. В кольцо заводится электрод 3 изготовленный из медной пластины, так чтобы расстояние между электродом и стенками колец была достаточным и равноудаленным по всему периметру кольца. Электролитом служит раствор поваренной соли 10 % концентрацией. Затем к электродам подводится ток силой 9 А и плотностью 22 А/дм2, при этом начинается травление внутренних стенок кольца со скоростью 10—20 мк/мин. При растворение снимается слой металла и из-за имеющихся в трубе остаточных напряжений, происходит деформация колец, которая затем измеряется и заносится в таблицу. Измерение деформации позволяет в дальнейшем рассчитать остаточные напряжения.

Рисунок 5. Установка для электролитического травления: 1 — кольцо-анод, 2 — электролит, 3 — электрод-катод, 4 — источник питания

Рисунок 6. Общий вид установки и электродов: 1 — электрод-анод, 2 — электрод-катод

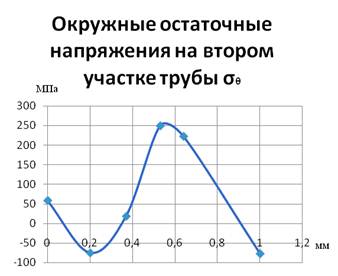

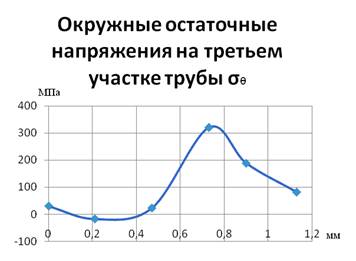

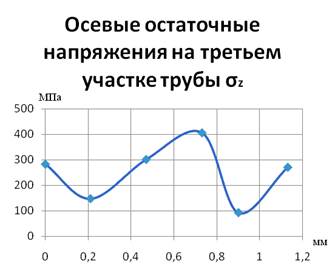

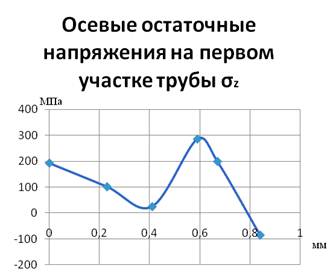

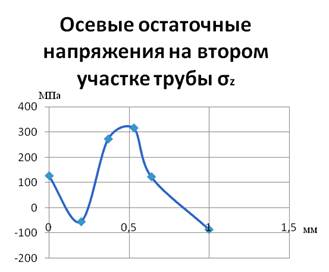

В процессе исследований были замерены величины деформаций колец и полос, определены зависимости массы от величины стравливаемого слоя, а так же сами эти величины (см. табл. 1, 2), на основании которых были вычислены окружные и осевые напряжение в разных участках трубы и построены графики зависимости напряжения от глубины (рис. 7, 8).

На графиках видно, что окружные остаточные напряжение максимальны на глубине 0,5…0,7 мм и на поверхности на первом участке трубы. Наибольшие напряжения располагаются на первом участке, но, так как они находятся на поверхности, не могут нанести существенного ущерба. Осевые напряжения так же максимальны на глубине залегания 0,5…0,8 мм. Наибольшие осевые напряжения располагаются на третьем участке. Напряжения имеют растягивающий характер. Данные исследования позволили дать как качественную, так и количественную оценку значений остаточных напряжений и получить более точные данные о напряженном состоянии, возникающем при гибке с раскатыванием.

Таблица 1.

Деформации колец за время испытаний

Таблица 2.

Деформации пластин за время испытаний

|

1 пластина |

2 пластина |

||||

|

Толщина, мм |

Деформация, мм |

Масса, г |

Толщина, мм |

Деформация, мм |

Масса, г |

|

2,14 |

5,66 |

12,29 |

2,27 |

5,51 |

12,17 |

|

2,02 |

5,6 |

10,54 |

2,18 |

5,38 |

9,81 |

|

1,85 |

5,4 |

9,39 |

1,95 |

4,94 |

7,82 |

|

1,61 |

4,97 |

7,55 |

1,83 |

4,75 |

6,49 |

|

1,45 |

4,83 |

5,76 |

1,65 |

4,58 |

5,28 |

|

1,19 |

4,63 |

4,23 |

1,28 |

4,13 |

3,69 |

а)

а)

б)

б)

в)

в)

Рисунок 7. Графики зависимости окружных остаточных напряжений от глубины залегания: а — распределение окружных напряжений на первом участке; б — распределение окружных напряжений на втором участке; в — распределение окружных напряжений на третьем участке

а)

а)  б)

б)

в)

в)

Рисунок 8. Графики зависимости осевых остаточных напряжений от глубины залегания: а — распределение осевых напряжений на первом участке; б — распределение осевых напряжений на втором участке; в — распределение осевых напряжений на третьем участке

Список литературы:

1.Козлов А.В., Бобылев А.В. Технология и оборудование холодной гибки тонкостенных труб: монография. — Челябинск: Изд-во ЮУрГУ, 2007. — 169 с.

2.Козлов А.В., Шеркунов В.Г. Компьютерное моделирование процесса гибки труб с раскатыванием // Известия ТулГУ. Сер. Механика деформируемого твердого тела и обработка металлов давлением. — Тула: Изд-во ТулГУ, 2009. — Вып. 3. — С. 28—33.

3.Остаточные напряжения в деформируемых твердых телах / Г.Н. Чернышев, А.Л. Попов, В.М. Козинцев, И.И. Пономарев. — М.: Машиностроение, 1996. — 240 с.

4.Пригоровский Н.И. Методы и средства определения полей деформаций и напряжений: справочник. — М.: Машиностроение, 1983. — 248 с.

дипломов

Оставить комментарий