Статья опубликована в рамках: VII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 25 декабря 2012 г.)

Наука: Технические науки

Секция: Ресурсосбережение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

отправлен участнику

РЕСУРСОСБЕРЕЖЕНИЕ В МЕТАЛЛУРГИИ

Котельников Илья Сергеевич

студент 4 курса, кафедра металлургии и металловедения, СТИ НИТУ «МИСиС», г. Старый Оскол

E-mail:

Тимофеева Анна Стефановна

научный руководитель, канд. техн. наук, доцент каф. металлургии и металловедения СТИ НИТУ «МИСиС», г. Старый Оскол

Проблема ресурсосбережения остается одной из важнейших проблем современности. Актуальна она и для нашего, Белгородского региона. Белгородская область характеризуется достаточно высокой плотностью промышленных предприятий, поэтому любое дальнейшее развитие производства обуславливает необходимость снижения потерь ресурсов уже существующих предприятий.

Отсюда вытекают важные задачи по обеспечению стабильной и надежной работы существующих систем очистки газов и аспирационного воздуха промышленных предприятий, а также по повышению эффективности их работы.

В связи с этим представляется целесообразным проведение работы по обеспечению эффективной работы скрубберов обеспыливания на установках металлизации.

При восстановительном процессе "MIDREX» (рис. 1) оксид железа в форме окатышей превращается в высокометаллизованный продукт, пригодный для производства стали. Сырьем для печи металлизации являются офлюсованные окатыши, которые в противотоке вступают в реакцию с горячим восстановительным газом и движутся самотеком вниз по печи металлизации. Процесс протекает при температуре ниже точки размягчения шихтовых материалов. В качестве восстановительного газа используются водород и монооксид углерода (СО), которые образуются из природного газа в газовом конверторе (реформере) [1, c. 90].

Рисунок 1. Схема процесса "MIDREX”

Здесь развиваются, в основном, следующие химические реакции:

1. Восстановление

Fe2O3 + 3H2 ® 2Fe + 3H2O;

Fe2O3 + 3CO ® 2Fe + 3CO2;

2. образование карбида железа

3Fe + 2CO ® Fe3C + CO2 ;

3. конверсия

CH4 + H2O ® CO + 3H2;

CH4 + CO2 ® 2CO + 2H2;

Горячий колошниковый газ, выходящий из верхней части шахты восстановительной печи, охлаждается и очищается в соответствующем скруббере и разделяется на два потока: технологический газ и топливный газ.

Горячий металлизованный продукт, опускающийся из зоны восстановления, охлаждается в нижерасположенной зоне охлаждающим газом. Нагревшийся охлаждающий газ затем охлаждается и очищается от пыли в скруббере, сжимается в соответствующем компрессоре и снова подается в зону охлаждения [2, c. 241].

Основным источником образования пыли в цехе металлизации является шахтная печь. В ней происходит выделение пыли в местах загрузки окисленных и выгрузки металлизованных окатышей, и на маятниковом питателе. Пыль в атмосферу попадает с дымовыми и с аспирационным газами.

С целью уменьшения попадания пыли в атмосферу и производственные помещения, места разгрузок и выгрузок герметично закрываются защитными укрытиями и кожухами, которые подключаются к технологическим аспирационным установкам для отсоса и очистки запыленного воздуха.

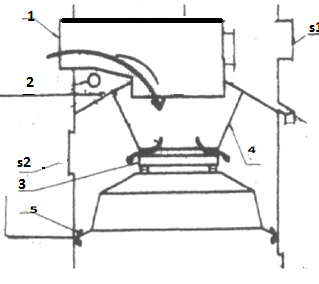

Запыленный воздух (рис. 2) из мест отбора по воздуховодам подводится к скрубберу обеспыливания через входной патрубок (1) и подается в конфузор зоны промывки (4), где вступает в контакт с водой, распыляемой тангенциальными форсунками (2) и насыщается влагой.

Рисунок 2. Очистительная часть скруббера

1 — входной патрубок запыленного воздуха, 2 — тангенциальные форсунки, 3 — регулировочный диск (чаша), 4 — зона промывки, 5 — направляющие лопатки, s1, s2 — наружные люки на скруббере.

В широкой части конфузора расположены тангенциальные форсунки, создающие на его внутренней части сплошную водяную пленку. Скорость воздуха на выходе из конфузора (а, следовательно, и эффективность каплеулавливания) регулируется вручную через люк внутри скруббера обеспыливания посредством изменения зазора между узкой выходной частью конфузора и регулировочным диском.

На выходе из зоны промывки, где скорость воздуха во много раз меньше максимальной скорости в дисковом зазоре, расположены направляющие лопатки, благодаря которым поток газо-водяной смеси прижимается к внутренним стенкам скруббера обеспыливания, где происходит осаждение капель воды и мокрой пыли.

Шлам опускается в нижнюю часть скруббера. Шламы, прежде чем их использовать (например, в качестве компонента шихты), необходимо подвергнуть обезвоживанию (сгущению, фильтрованию, сушке).

Сгущение — процесс повышения концентрации твердой фазы в сгущаемом продукте (шлам, пульпа), протекающий под действием гравитационных и (или) центробежных сил. При сгущении шламов стремятся получить не только осадок достаточной плотности, но и возможно более чистый слив, что позволяет использовать последний в оборотном цикле и исключить потери твердого продукта.

Но скруббер с течением времени выходит из строя из-за отложений, которые образуются на форсунке и на стенках скруббера. С течением времени отложений скапливается столько, что необходима остановка для очистки скруббера.

Нами изучена схема работы скруббера, рассмотрены условия, при которых работал скруббер и была смоделирована установка скруббера, где можно было опробовать его работу и попробовать уменьшить отложения.

Скруббер обеспыливания шахтных печей металлизации имеет входной патрубок (1) с поворотом, представленный на рис. 2.

В вертикальной части патрубка при работе скруббера происходит достаточное количество отложений, которые изменяют режим работы скруббера. Распыл жидкости в пылегазовый поток начинается после прохождения входного патрубка.

Одной из причин появления отложений пыли на стенках входного патрубка может быть уменьшение скорости пылегазового потока, в результате которого пыль, соприкасаясь с поверхностью, оседает. Для исследования влияния скорости пылегазового потока на отложения пыли в патрубке, необходимо было выяснить качественную картину изменения скоростей потока в зависимости от формы скруббера по изменению перепада давления. Для определения изменению перепада давления в газопылевом потоке во входном патрубке (рис. 1), скруббера обеспыливания была создана физическая модель скруббера в масштабе 1:50.

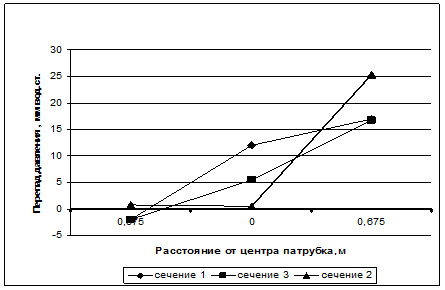

Одной из причин отложений пыли на внутренней поверхности входного патрубка может быть уменьшение скорости пылегазового потока. Для выяснения распределения перепада давлений (скоростей) потока по сечению входного патрубка скруббера обеспыливания, использовали трубку Пито-Прандтля. Проведение измерений представлены на рис. 3.

Рисунок 3. Измерение перепада давления по сечению газопылевого потока в вертикальном патрубке. Сечения по патрубку: нижнее сечение АBCDEF-1, среднее сечение KLMNOP-2, верхнее сечение RTQWHS-3.

Для горизонтальной части входного патрубка перепад давления по его длине представлен на рис. 4.

Рисунок 4. Перепад давления в пылегазовом потоке по оси горизонтального патрубка

Для вертикального патрубка перепад давления не только уменьшается, но и имеет отрицательное значение в некоторых точках (рис. 5).

Рисунок 5. Перепад давления по сечениям в газопылевом потоке вертикального патрубка

Анализируя результаты экспериментов, можно сделать выводы, что в горизонтальном патрубке в зависимости от расстояния от входа перепад становится меньше, а так как скорость потока определяется перепадом давления, то и скорость уменьшается.

Для вертикального патрубка в нижней его части (сечение 1) перепад давления уменьшается от центра сечения влево до отрицательной величины и увеличивается от центра вправо. Для реально-действующего вертикального патрубка, прежде всего с левой стороны нижнего сечения, наблюдается отложение пыли. Видимо, не последнюю роль в этом играет скорость пылегазового потока.

Уменьшение перепада давления, а, следовательно, скорости перед выходом из вертикального патрубка обусловлено, видимо, наличием сопротивления при повороте потока из горизонтального направления в вертикальное. В нижнем сечении у ребра AF образуется область пониженного давления, в которую подсасываются частицы пыли и оседают на стенки патрубка.

Чтобы увеличить скорость потока в области пониженного давления, необходимо пересмотреть конфигурацию данного патрубка. Для этого необходимо убрать область пониженного давления, соедини точку Ш с точкой А. Это было проделано на модели и результат оказался положительным. Скорость газопылевого потока увеличилась в 2 раза, тем самым не давая возможности оседать пыли на стенках.

Кроме того, нами проработаны вопросы о покрытии стенок скруббера и форсунок синтетическим веществом, которое не оказывает влияния на дальнейший металлургический передел шлама.

По результатам обследования скруббера в период его очистки, сотрудниками МИСиС была создана новая модель в масштабе 1:10.

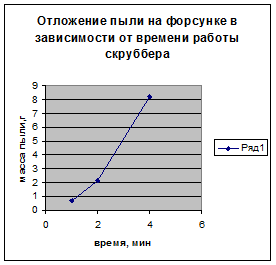

Были проведены качественные исследования по осаждению пыли из потока воздуха на центральной форсунке для различных вариантов:

a. базовый вариант

b. покрытие форсунки специальным противоналипающим покрытием.

Пыль получали в лабораторных условиях, пропуская металлизованную мелочь и окисленные окатыши через конусную дробилку, а затем дисковый истиратель. Через форсунку, в которой имеется 5 сопел, просверленных под углом 30о к оси форсунки, пропускали воду. Расход воды устанавливали таким образом, чтобы струи были заметны в скруббере. Продувку осуществляли с одним и тем же расходом воздуха, в пылесборник насыпали пыль и через каждую секунду проводили распыл пыли в течение 1 минуты, 2 минут и 4 минут. Подавали количество пыли каждый разное: 80 г в минуту, 160 г за две минуты, 320 г за 4 минуты.

В результате экспериментов было установлено, что скорость роста отложений не одинакова во времени при одном и том же расходе воздуха и пыли: за минуту при взвешивании оказалось пыли 0,7 г пыли; за 2 минуты 2,12 г; за 4 минуты 8,19 г.

Данные приведены по результатам нескольких экспериментов, как средние значения. Таким образом, можно сказать, что с течением времени скорость нарастания пыли возрастает.

Рисунок 6. Отложения пыли на форсунке

Результаты экспериментов отражены в графиках (Рис. 7.):

Рисунок 7. Графики зависимости отложения пыли на форсунке и скорости нарастания пыли от времени

При покрытии форсунки противоналипающим покрытием (Рис. 8) проводились аналогичные исследования, с такими же расходами пыли и воздуха, после 4 минуты результат представлен ниже. Как видно из снимков отложения образуются по всей форсунке, но незначительные, причем при незначительном постукивании пыль обрушается (Рис. 9).

Рисунок 8. Отложения пыли на форсунке, покрытой противоналипающим покрытием

Рисунок 9. Встряхивание пыли с форсунки

В настоящее время вопрос ресурсосбережения является весьма актуальным, так как любое предприятие в процессе своей деятельности сталкивается с проблемой нехватки ресурсов. Поэтому важно использовать имеющиеся ресурсы наиболее оптимально. В данной работе представлены методы решения этой проблемы.

Если подсчитать, сколько экономится металлизованного продукта, то необходимо учесть, что чистка скруббера происходит через 4—5 суток работы, когда отложения убирают отбойным молотком общей массой 1,5 тонны и тогда все вывозится на шлаковый двор. За месяц экономия будет 7,5тонн с одного скруббера, а их 4; тогда за месяц экономия составит 30 тонн. И за год — 30*12 = 360 тонн.

Список литературы:

1.Тимофеева А.С., Тимофеев Е.С. Теплофизические особенности окисленных окатышей и металлизованного продукта. Учебное пособие. — Старый Оскол: «ТНТ»,2005. — 187 с.

2.Тимофеева А.С., Никитченко Т.В., Тимофеев Е.С. Экстракция черных металлов из природного и техногенного сырья..Учебное пособие. — Старый Оскол: «ТНТ»,2012. — 370 с.

отправлен участнику

Комментарии (2)

Оставить комментарий