Статья опубликована в рамках: VI Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 18 ноября 2012 г.)

Наука: Технические науки

Секция: Металлургия

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

отправлен участнику

ИССЛЕДОВАНИЕ ВОЗМОЖНОСТИ ПОЛУЧЕНИЯ УДОБРЕНИЯ ИЗ ШЛАМА ЦЕХА ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА ПО ТЕХНОЛОГИИ «HYL-III»

Жильникова Анастасия

студент 4 курса, кафедра металлургии и металловедения СТИ НИТУ МИСиС, г. Старый Оскол

Е-mail

Тимофеева Анна Стефановна

научный руководитель, доцент, канд. техн. наук, кафедра металлургии и металловедения, СТИ НИТУ МИСиС, г. Старый Оскол

Чичварин Александр Валерьевич

научный руководитель, доцент, канд. хим. наук, кафедра химии, СТИ НИТУ МИСиС, г. Старый Оскол

Одной из важнейших проблем современной промышленности является сокращение до минимума вредных выбросов. Металлургическая промышленность не исключение.

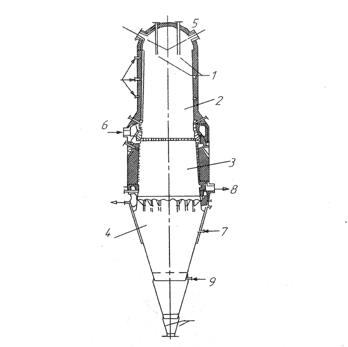

В процессе «HYL-III» после загрузки офлюсованных железорудных окатышей в шахтную печь металлизации (рис. 1), происходит их постепенное продвижение вниз, а противотоком подается восстановительный газ, который постепенно «отнимает» кислород от железа [1, c. 199—212].

Рисунок 1. Шахтная печь металлизации «HYL-III»

1 — загрузочные трубы, 2 — зона восстановления, 3 — изобарная зона, 4 — транспортная зона, 5 — выход колошникового газа, 6 — вход восстановительного газа, 7 — вход и 8 — выход охлаждающей воды.

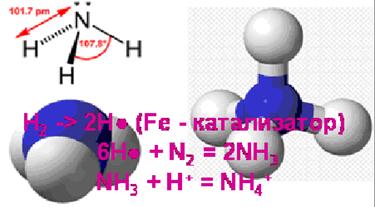

Восстановительным газом является Н2 и СО [2, с. 8—10]. Сначала происходит восстановление оксидов железа на поверхности окатышей. Восстановленное железо, являясь катализатором, побуждает молекулярный водород, находящийся в восстановительном газе, перейти в атомарный (рис. 2):

Н2 ![]() 2H●.

2H●.

Образовавшийся атомарный водород может вступать во взаимодействие с азотом, содержащимся в восстановительном газе, при этом происходит следующая реакция, с выделением аммиака:

6H● + N2 = 2NН3[3, с. 89].

Рисунок 2. Механизм образования аммиака и катионов аммония

Учитывая, что состав и количество восстановительного газа примерно не изменяется с течением времени (соответствует технологическим параметрам процесса «HYL-III»), то количество образующегося аммиака зависит от количества поверхностного активного железа. Поэтому чем больше количество поверхностного восстановленного железа, тем активнее идет процесс образование аммиака.

Проходя восстановительную зону окатышей восстановительная способность газа уменьшается, образуется колошниковый газ следующего состава, %: H2 — 59,49; СО — 12,92; СО2 — 11,24; СН4 — 8,46; N2 — 7,82; О2 — 0,07 [1, с. 199—212].

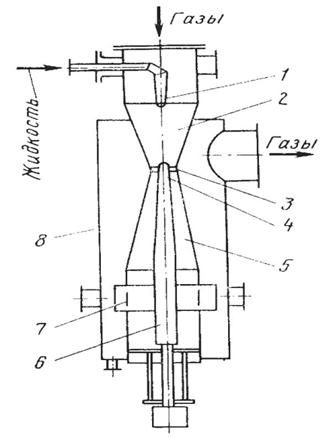

Колошниковый газ, выходя из шахтной печи, проходит рекуператор и с температурой ~180°С поступает в Вентури 1, где происходит первичная очистка от твердых частиц.

Вода в Вентури 1 (рис. 3) подается из резервуара при помощи насосов. Затем газ поступает через тангенциальный подвод в каплеотделитель трубы Вентури 1, в котором происходит отделение воды и твердых частиц. Температура газа на выходе составляет ~106°С [4, с. 153].

Рисунок 3. Труба Вентури

1 — форсунка; 2 — конфузор; 3 — горловина; 4 — регулирующий корпус; 5 — диффузор; 6 — направляющий шток; 7 — центробежный завихритель; 8 — корпус каплеуловителя.

Грязная вода (шлам) из каплеотделителя трубы Вентури поступает на свечу дегазации, в которой происходит выделение растворенного газа и сброс его в коллектор холодной свечи. Затем дегазированная вода через шламопровод поступает в шламонакопитель (рис. 4). По данным цеха количество шлама составляет примерно 2 % от производства металлизованного продукта.

Рисунок 4. Отстойники шлама.

Один из способов удаления аммиака, в больших объемах образующегося в процессе получения прямого восстановления железа — перевод его в труднорастворимые соединения к которым относится магнийаммоний фосфат, применяемый в последнее время в качестве комплексного минерального удобрения. Поиск альтернативных методов его производства представляется важной проблемой ввиду низкого ассортимента магниевых удобрений. Кроме того, двойной фосфат магния аммония является постепенно расходуемым соединением, что особенно важно при использовании на кислых почвах.

В лаборатории кафедры «Металлургия и металловедения» СТИ НИТУ «МИСиС» для количественного определения водного раствора аммиака использовались следующие методы:

1.Гравиметрический анализ по методу Несслера

2.Титрометрический анализ по модифицированной методике Кьельдаля

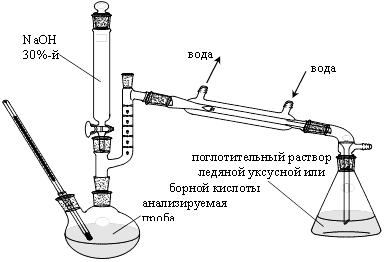

В колбу Кьельдаля (рис. 5) по мере кипения добавляют по каплям 10—20 мл 30 %-ного раствора NaOH, и помещают несколько кусочков пористого фарфора для обеспечения равномерного кипения и отгоняют часть объема жидкости в приемник до объема дистиллята 30 мл. Дистиллят титруют 0,05 М хлорной кислотой. Точку эквивалентности устанавливают потенциометрически. Данный эксперимент был не корректен, так как хлорная кислота является неустойчивой и побочные реакции, в которые она вступает влияют на чистоту нашего опыта. В связи с этим было решено для данной методики взять другие реагенты.

Метод основан на использовании борной кислоты в качестве поглотителя и титровании серной кислотой с использованием в качестве внутреннего индикатора смеси бромкрезолового зеленого и метилового красного и ли потенциометрической фиксацией точки эквивалентности.

Рисунок 5. Аппарат Кьельдаля для отгонки аммиака

Рисунок 6. Установка для отгонки аммиака

Наливали 10 мл стандартного раствора борной кислоты (20 г/л) в приемник — колбу Эрленмейера объемом 50 мл, на которой отмечен объем 50 мл, и помещали колбу под холодильник дистиллятора Кьельдаля. Аликвотную часть анализируемого раствора, содержащую до 2 мг неорганического азота помещали в колбу Кьельдаля, добавляли до 20 мл и добавляют 0,2 г окиси магния (или несколько кусочков пористого фарфора). Присоединяли колбу к перегонному аппарату и подключали к системе источник пара. Перегонку продолжали до объема дистиллята 30 мл. Дистиллят титровали 0,1 М соляной кислотой.

Титрование проводили автоматическим титратором, который фиксировал, нахождение точки эквивалентности и выводил результаты титрования на монитор ПК.

Так как борная кислота является устойчивее, то эксперимент происходил в более гладких условиях, и было принято решение проводить опыт по методике.

Проанализировав полученные данные, сделали следующий вывод: чтобы получить полную концентрацию аммиака нужно провести отгонку всей пробы сразу. Оптимальный объем дистиллята составляет 150 мл, что соответствует наименьшему содержанию гидроксида аммония.

В ходе анализа было выявлено, суммарное содержание аммония составляет 0,172 г/л или 223 мл газообразного аммиака. С учетом того, что предельно допустимая концентрация аммиака в воздухе рабочей зоны не должна превышать 26 мл/м3, то выявленное значение содержания аммония в анализируемой пробе требует реализации ряда мероприятий по его удалению, либо связыванию в химические стабильные продукты.

На основе проведенного литературного обзора и исследований, выяснено, что наиболее подходящим является сатураторный способ получения удобрения, вследствие того, что кристаллизаторная установка имеет большие капитальные расходы, нежели сатураторная (капитальные расходы сокращаются за счет применения лишь одной трубы Вентури1 и одного каплеотделителя); в сатураторной схеме наиболее полно улавливается аммиак, находящийся в колошниковом газе, барботирующем жидкость сатуратора, и катионы аммония, находящиеся в шламовой воде каплеотделителя трубы Вентури 1, поступающие также в сатуратор, в то время как в кристаллизаторной схеме, используется лишь шламовая вода каплеотделителей труб Вентури I и Вентури II.

Используя данный метод можно не только улучшать экологическую обстановку, что является наиболее важной задачей современности, но также извлекать прибыль из отходов металлургического производства, путем вторичной переработки шламов, например, переводя их в комплексные минеральные или микроудобрения.

Удобрение магний аммоний фосфат (MgNH4PO4) относится к сложным комплексным постепенно усваиваемым удобрениям, данный вид удобрения является сравнительно новым на рынке удобрений. Цены его практически не указаны в источниках, поэтому цены и потребление можно сравнивать с азофоской или другими комплексными минеральными удобрениями (N,P,K).

Удобрение, технологическая схема получения которого представлена в данной работе, содержит 17,5 % Mg; 10,2 % N; 22,6 % P, также имеются катионы калия, вследствие применения в качестве сырья калимагнезии MgSO4∙K2SO4.

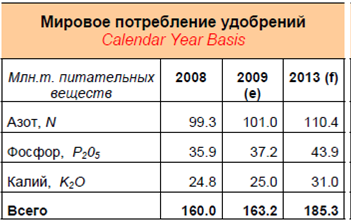

То есть с каждым годом увеличивается спрос на удобрения [5, с. 5], поэтому если проектировать участок по получению удобрения, то предприятие будет иметь достаточную прибыль (таб. 1).

Таблица 1.

Нами просчитан ориентировочный вариант внедрения этого способа получения удобрений в производство железа прямого восстановления.

В результате проведённого расчёта, можно сказать, что получение удобрений в цехе прямого восстановления железа приемлемо со стороны своего чистого дисконтированного дохода, т.к. в результате его реализации предприятие получит прибыль в размере 60,32 тыс. руб.

Также, срок окупаемости внедряемого производства составит 6 лет 10 месяцев и 4 недели, учитывая, что максимальный срок окупаемости, на проект не имеющий аналогов, составляет до 10 лет (таб. 2).

Таблица 2.

Срок окупаемости

Планируемая продукция имеет достаточно приемлемую стоимость — 24711,6 руб., если её сравнивать со стоимостью основных компонентов входящих в состав удобрения. Исходя из соотношения цена — качество полученное удобрение должно пользоваться хорошим спросом у потребителя.

Список литературы:

1.Апанович З.В Лекции по курсу «Неорганическая химия »для студентов инженерно–технологического факультета / З.В. Апанович. — Гродно: ГГАУ , 2012. — 146 с.

2.Горбачев А., Копоть Н.Н., Маттуш М., Леонтьев Л.И. Процесс ХИЛ-III: первый опыт в России и перспективы его развития. Сталь 2003 № 1, с. 8—10.

3.Патрик Хеффер и Мишель Пруд’ Ом Прогноз рынка удобрений 2009—2013. Международная Ассоциация Производителей Удобрений (IFA), Шанхай, май, 2009, с. 12.

4.Тимофеева А.С. Никитченко Т.В., Тимофеев Е.С. Экстракция черных металлов из природного и техногенного сырья. ООО «ТНТ»,2011. — 320 с.

5.Тимофеева А.С., Тимофеев П.В. Теплофизические особенности производства окисленных окатышей и металлизованного продукта: Учебное пособие. — Старый Оскол: ООО «ТНТ», 2007,188 с.

отправлен участнику

Комментарии (2)

Оставить комментарий