Статья опубликована в рамках: VI Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 18 ноября 2012 г.)

Наука: Технические науки

Секция: Металлургия

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

отправлен участнику

РЕСУРСОСБЕРЕЖЕНИЕ ПРИ ПРОИЗВОДСТВЕ СЫРЫХ ОКАТЫШЕЙ

Фомин Александр Николаевич

студент 5 курса, кафедра металлургии и металловедения СТИ НИТУ «МИСиС», г. Старый Оскол

E-mail: Santi07@mail.ru

Салькова Елена Сергеевна

студент 5 курса, кафедра металлургии и металловедения СТИ НИТУ «МИСиС», г. Старый Оскол

Тимофеева Анна Стафановна

научный руководитель, доц., канд. техн. наук, СТИ НИТУ «МИСиС»

На Оскольском электрометаллургическом комбинате и на фабрике окомкования ОАО «Лебединский ГОК» для окомкования применяют в качестве связующего бентонит. При окомковании шихты большую роль в получении рабочих окатышей играет бентонит - связующее вещество. Обычно содержание бентонита составляет 0,1―0,4 массы сухого концентрата. В зависимости от месторождения бентонита, от его свойств, связующие способности меняются. В связи с этим изменяется и качество окатышей, а, следовательно, и производительность по рабочим окатышам. Чем хуже связующие свойства бентонита, тем больше брака.

К сырым окатышам предъявляются следующие требования:

Окатыши должны иметь: достаточную первоначальную прочность не менее 0,8 кг/ок и числом сбрасывания с высоты 500 мм на резиновую плиту не менее 6 раз, чтобы в процессе транспортировки их к обжиговой машине они не разрушились; наличие класса 0―5 мм должно быть не более 3,0 %, для обеспечения наилучшей газопроницаемости слоя в процессе термообработки; гранулометрический состав сырых окатышей должен быть однородным, средний размер их должен быть в пределах ― 14+12 мм, для неофлюсованных окатышей класс +18 мм не более 12,0 %, для офлюсованных класс +16 мм не более 3,0 %.

На практике очень часто бывает, что бентонит с более высокими показателями вязкости или набухаемости не дает видимого снижения расхода. Определение влияния различных факторов на связующие свойства бентонита представлены в этой работе.

Данная статья посвящена обзору полученных данных в результате ряда экспериментов с бентонитовой глиной. Наши исследования были направлены на выявление свойств бентонитовой глины, которые влияют на связующую способность материала. В ходе экспериментов были определены следующие свойства: истинная плотность, глинистая составляющая, коллоидальность, водопоглощение, бентонитовое число, влагоёмкость, набухаемость. Все свойства определялись в соответствии с ГОСТ. Чтобы выяснить влияние этих факторов, было взято три образца бентонита различного месторождения: Азербайджанский 1, Азербайджанский 2 и Хакасский.

Для определения свойств бентонита необходимо было провести подготовку проб [2; 3]. Бентонит необходимо измельчить до долей мм, но сначала необходимо было высушить его. Сушили в печи муфельной SNOL 7,2/1200 программируемая (195*330*112) (рис.) в формах слоем не более 10 мм при температуре 105―110˚С в течение 3 ч (рис.1).

Рисунок 1. Печь муфельная SNOL 7,2/1200

Высушенный бентонит дробили в конусной дробилке (рис. 2) и затем измельчали в конусной мельнице. Определение гранулометрического состава проводили на вибросите по ГОСТ 6613 (рис. 3).

Рисунок 2. Дробление бентонита

Рисунок 3. Определение гранулометрического состава бентонита на вибросите

Для определения истинной плотности [6, с. 107] использовали пикнометр с водой ёмкостью 100 мл и навеску глины массой 5 грамм. Навеску опускали в сосуд с водой и отбирали излишек жидкости до отметки 100 мл. Сосуд с водой взвешивали. Истинную плотность определяли по формуле:

![]() ,

,

где: m― масса образца

![]() ― масса пикнометра с водой

― масса пикнометра с водой

![]() ― масса пикнометра с водой и образцом

― масса пикнометра с водой и образцом

Рист — плотность воды

![]() плотность воздуха

плотность воздуха

Метод определения коллоидальности [2, с. 17] основан на определении седиментационного объема, образующегося в глинистой суспензии (рис. 4).

Рисунок 4. Определение коллоидальности.

Навеску бентонита массой 0,5 г поместили в мерную пробирку, доливали воды до общего объема 15 cм3 (по отметке на пробирке) и взбалтывали до получения однородной суспензии. К суспензии добавляли 0,1 г окиси магния и снова взбалтывали в течение 1 мин. Затем пробирку оставили в покое на 24 ч. По истечении этого времени замерили объем образовавшегося осадка. Коллоидальность (К) в процентах вычислили по формуле:

K=(V•100)/15

где: V — объем осадка глины в пробирке, см3;

15 — общий объем бентонита и воды в пробирке, см3.

Определение глинистой составляющей [2, с. 16]: Навеску глины массой 50 г поместили в сосуд. Долили 475 см3 воды и 25 см3 I %-ого раствора пирофосфата натрия. Сосуд со смесью плотно закрыли пробкой, установили на лабораторную мешалку и взбалтывали в течение I ч. После этого сосуд сняли с мешалки, открыли пробку, тщательно смыли водой глину с пробки в сосуд. Смесь долили водой до метки на высоте сосуда 150 мм, перемешали палочкой и дали отстояться в течение 10 мин. Слили воду до уровня 12 мм от поверхности осадка с помощью U-образной трубки.

Операцию отмачивания повторили два раза. При образовании хлопьев в верхнем слое смеси их удалили. Для этого конец U-образной трубки поместили в верхней части слоя хлопьев и осторожно удалили их в слив.

Сосуд в третий раз долили водой до того же уровня, смесь перемешали палочкой и дали отстояться 5 мин. Затем вновь слили воду. Отмачивание повторяли до тех пор, пока вода в сосуде после 5 минутого отстаивания не станет прозрачной. Осадок из сосуда количественно переносят на фарфоровую чашу. В фарфоровой чаше отстаивали в течение 5 мин, воду слили, осадок высушили при 105 — 110˚С до постоянной массы и взвесили. Массовую долю глинистой составляющей (X) в процентах вычисляли по формуле

![]()

где: m — масса навески глины, г;

m1 — масса осадка, г.

Водопоглощение [2,17―18] бентонита основано на определении показателя влагоемкости глины, соответствующего переходу системы глина — вода из пастообразного состояния в состояние суспензии.

Навеску глины массой 5 г поместили в стакан, добавили 5 см3 дистиллированной воды и тщательно перемешали глинистую массу при помощи стеклянной палочки до однородного состояния. Добавляли дистиллированную воду до тех пор, пока мениск не приобрел подвижное состояние. Воду добавляли порциями от 0,5 до 2,5 см3.

Коэффициент водопоглощения (K) вычисляли по формуле:

![]()

где: m — масса навески глины, г;

m1 — масса дистиллированной воды, требуемой для перехода системы глина — вода в состояние суспензии, г.

Бентонитовое число (рис. 6) определяли следующим способом [3,12—14]: из высушенной и просеянной пробы выделяли навеску массой 4 г. Перенесли в фарфоровую ступку. Прибавили 0.2 г свежепрокаленной до 400˚С окиси магния. Отмерили 100 см3 дистиллированной воды и приливали небольшое количество ее до образования густой однородной массы.

Полученную массу растирали пестиком с резиновым наконечником в ступке при непрерывном добавлении воды из ранее отмеренного количества до образования суспензии.

Суспензию перенесли в градуированный цилиндр с пробкой. Ступку ополаскивали остатком воды и сливали в тот же цилиндр. Цилиндр с суспензией взбалтывали в течение 1 ч и оставляли для отстаивания на 24 ч.

Рисунок 6. Раствор воды бентонита и прокалённого магния

Бентонитовое число (Б) в кубических сантиметрах вычисляли по формуле:

Б=100-V,

где: 100 — объем доливаемой воды, см3;

V — объем отстоявшейся воды после образования геля бентонитовой глины, см3.

Индекс набухаемости [6,179] определялся: навеску массой 2 г небольшими порциями (0,1—0,2 г) засыпали в цилиндр объемом 100 мл, заполненный дистиллированной водой. Каждую разовую порцию засыпали после погружения на дно цилиндра предыдущей порции. По окончании погружения последней порции зафиксировали время и через 2 часа определили объем образовавшегося осадка, как среднее арифметическое максимального и минимального значений объема осадка.

Индекс набухания определили по формуле:

![]()

где: ![]() — объем образовавшегося осадка, см3

— объем образовавшегося осадка, см3

М — массовая доля влаги, %.

Для определения комкуемости бентонитов различного месторождения провели эксперименты на чашевом лабораторном окомкователе с частотой вращения 45 оборотов в минуту. К навеске железорудного концентрата добавили бентонит, боксит и известь (одинаковое количество для всех видов бентонита). Полученный концентрат массой 200 г помещали в окомкователь и вращали в течение 1 минуты. В результате отбирали пригодные для производства окатыши диаметром от 5 до 16 мм и взвешивали их. Результаты эксперимента представлены на рисунках 7—12.

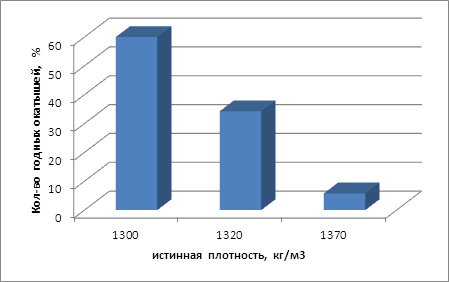

Рисунок 7. Зависимость количества годных окатышей от истинной плотности

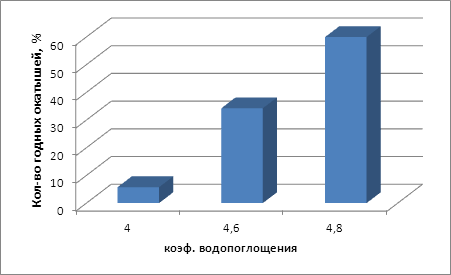

Рисунок 8. Зависимость количества годных окатышей от водопоглащения.

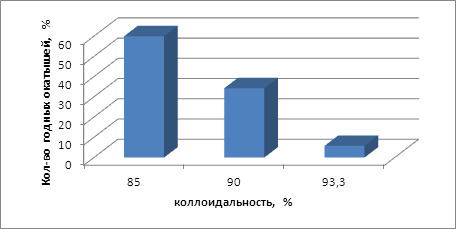

Рисунок 9. Зависимость количества годных окатышей от коллоидальности.

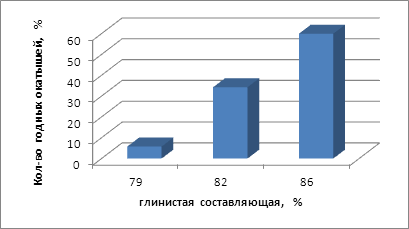

Рисунок 10. Зависимость количества годных окатышей от глинистой составляющей.

Рисунок 11. Зависимость количества годных окатышей от бентонитового числа.

Рисунок 12. Зависимость количества годных окатышей от коэффициента набухаемости.

Как видно из полученных данных все, определенные нами показатели непосредственно влияют на комкуемость материала и являются важными в определении качественных показателей бентонитовых глин. Так при большем показателе истинной плотности комкуемость материала ухудшается. Повышение плотности бентонитов связано с содержанием в них большего количества железа, с минералами-примесями, например с хлоритом, гидромусковитом, карбонатами кальция и магния, тяжелыми терригенными и аутогенными минералами. Которые в свою очередь отрицательно влияют на комкующие свойства. Так, при уменьшении плотности бентонита приблизительно на 5 %, количество годных («рабочих») окатышей увеличивается в 6 раз, т. е. каждый процент уменьшения плотности дает увеличение в 1,2 раза. Это весомый показатель. Но брать отдельно взятое свойство бентонита и предсказать результат окомкования — это неверно. В наших экспериментах условия окомкования, дозировка шихты были абсолютно одинаковы. Немалое значение для выхода годных окатышей имеет такое свойство бентонита, как глинистая составляющая Именно она позволяет бентониту во влажном состоянии взаимодействовать с другими материалами и образовывать прочные соединения. При снижении этого показателя в бентоните значительно ухудшаются его комкующие свойства. Так, при увеличении глинистой составляющей приблизительно на 8 %, выход годных окатышей увеличивается приблизительно в 10 раз, то есть на каждый процент увеличения глинистой составляющей выход годных увеличивается в 1,4 раза.

Особо важным показателем является водопоглощение. Оно непосредственно связано с таким параметром как нижний предел пластичности, то есть состояние в котором бентонит переходит из пластичной в твердую фазу, а значит, чем раньше это произойдет, тем меньший диаметр окатыша мы получим на выходе. Показатель у Хакасского бентонита хуже Азербайджанских на 17 %, что существенно снижает его комкуемость приблизительно в 10 раз, т. е на каждый процент приходится увеличение комкуемости приблизительно в 4 раза. Это самый весомый показатель. Тоже самое можно сказать о таких показателях, набухаемость, бентонитовое число. Индекс набухаемости позволяет бентониту впитывать как можно больше влаги, а значит увеличивать площадь контакта с материалом. У Азербайджанского бентонита он в 2 раза превышает аналогичный показатель Хакасского, а показатель бентонитового числа у Хакасского уступает Азербайджанским на 8 %. Так при увеличении набухаемости в 2 раза, выход годных увеличивается в 10 раз.

В результате исследований можно сделать вывод, что при производстве сырых окатышей необходимо применять бентониты с водопоглащением более 40,плотностью меньше 1,32 кг/см3, глинистой составляющей более 80, набухаемостью более 20 %. Тогда выход годных окатышей при остальных равных параметрах окомкования будет составлять более 88 %,что выше на 12—15 % имеющегося в настоящее время на комбинатах. А это значит, что дополнительно 12—15 % шихты будет сэкономлено. Учитывая, что производство окатышей в год составляет около 4 млн.т, то экономия будет существенной.

Cписок литературы

1.Грим Р.Э. Минералогия и практическое применение глин / Р.Э. Грим, — М.: МИР, — 1967, — 264 с.

2.ГОСТ 28177 — 79. Глины формовочные бентонитовые.

3.ГОСТ 21282 — 93. Глина бентонитовая для тонкой и строительной керамики. Метод определения бентонитового числа.

4.Котельников Д.Д. Глинистые минералы осадочных горных пород / Д.Д. Котельников, А.И. Конюхов, — М.: Недра, — 1986, — 247 с.

5.Кирсанов Н.В. Генетические типы и закономерности распространения месторождений бентонитов в СССР / Н.В. Кирсанов, М.А. Ратеев, А.А. Сабитов и др. — М.: Недра, 1981, — 214 с.

6.Тимофеева А.С., Федина В.В.. Справочник теплофизика — металлурга: учебное пособие. — Старый Оскол: Издательство кпц «Роса», 2008. — 280 с.

отправлен участнику

Комментарии (6)

Оставить комментарий