Статья опубликована в рамках: V Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 22 октября 2012 г.)

Наука: Технические науки

Секция: Материаловедение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

отправлен участнику

РОЛЬ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛА ТРУБОПРОВОДОВ В УЛУЧШЕНИИ ИХ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ

Икамацких Дарья Олеговна

студент 5 курса специальности «Материаловедение в машиностроении» механико-технологического факультета Орского гуманитарно-технологического института (филиала) Оренбургского государственного университета, г. Орск

Е-mail:

Пояркова Екатерина Васильевна

научный руководитель, канд. тех. наук, доцент кафедры материаловедения и технологии металлов Орского гуманитарно-технологического института (филиала) Оренбургского государственного университета, г. Орск

Актуальность проблемы

Как известно, стальной трубный прокат для изготовления технологических трубопроводов может поставляться в различном состоянии: углеродистые стали — после холодной прокатки, отжига, после горячей прокатки (нормализации с прокатного нагрева). Легированные стали кроме перечисленных состояний могут также поставляться в термически улучшенном состоянии (после закалки и высокого отпуска). Целесообразность применения того или иного способа обработки материала для производства труб технологических трубопроводов определяется спецификой их эксплуатации [5, 9].

В связи с этим целью данной работы является оценка влияния термической обработки материалов труб на их работоспособность и эксплуатационную надежность.

Эксплуатационная надежность определяет свойства объекта сохранять во времени в установленных пределах значения параметров, характеризующих его работоспособность. А под работоспособностью трубопроводов понимают их способность сопротивляться наступлению тех предельных состояний, которые ограничивают их нормальную эксплуатацию. Предельными состояниями трубопроводов являются состояния, когда их эксплуатация считается невозможной, опасной или нежелательной: наступление «текучести материала», потеря устойчивости, появление течи.

Материалы и методики исследования

В рамках достижения поставленной цели исследовали трубные стали:

· углеродистую 08 кп (химический состав согласно ГОСТ 1050-88);

· низколегированную 09Г2С (ГОСТ 9045-93);

· легированную 10ХСНД (ГОСТ 9045-95).

· Образцы исследуемых марок сталей изучались в следующих состояниях:

· после холодной прокатки с суммарным обжатием 50 %;

· после горячей прокатки при температуре от 1200 до 900 С;

· после холодной прокатки и рекристаллизационного отжига при температуре 650 и 700 С;

· сталь 10ХСНД после закалки и отпуска.

Нормализацию проводили на стальных образцах при температуре на 40 С выше линии Ас3. Выбранные температуры нагрева составили:

· для стали 08кп — 914⁰с;

· для стали 09 Г2 с — 900⁰с;

· для стали 10 ХСНД — 890⁰С.

Отжиг осуществляли при температурах 650 и 700°с следующим образом: образцы помещали в нагретую до соответствующей температуры печь, и выдерживали в течении 5,5 минут. По окончании времени выдержки образцы охлаждались до полного остывания вместе с печью.

Образцы стали 10 ХСНД подвергали термическому улучшению, которое осуществляли следующим образом: образцы помещали в нагретую до 890°с печь, и выдерживали в течении 12,5 минут. По окончании времени выдержки образцы извлекали из печи и помещали в закалочную емкость с водой. После охлаждения образцы отпускали (их помещали в печь, нагретую до 650°с, выдерживали 5,2 мин, извлекали из печи и охлаждали на спокойном воздухе).

Для деформированных и термически обработанных образцов проводили следующие виды исследований:

· металлографический анализ [7, 8];

· дюрометрический анализ [1];

· механические испытания [2, 4] на растяжение и ударный изгиб;

· измерение напряженности магнитного поля размагничения [3].

Результаты исследования и их обсуждение

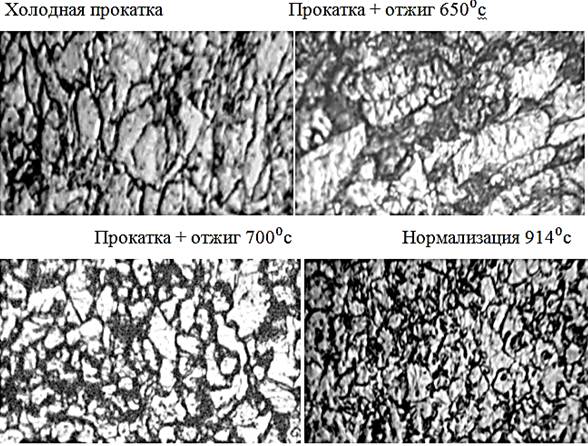

Влияние термической обработки на структуру стали марки 08 кп

Металлографический анализ позволил установить (см. рис. 1), что структура после холодной прокатки имеет ярко выраженную текстуру деформации. Она образована вытянутыми в направлении прокатки сравнительно крупными ферритными зернами, среди которых наблюдаются полосообразные островки перлита, также ориентированные по направлению прокатки. Это указывает на повышенные прочностные свойства материала в сочетании с очень низкой пластичностью, а также свидетельствует о низкой технологичности материала.

Рисунок 1. Микроструктуры стали 08 кп после различных видов термической обработки, х 500

В связи с перечисленными недостатками холоднокатаной стали 08 кп для изготовления из нее труб целесообразно проводить термическую обработку после деформации — рекристаллизационный отжиг, который проводили при температурах 650 и 700°С.

При температуре отжига 650°С имеет место начальная стадия рекристаллизации — образование центров кристаллизации и рост новых равновесных зерен с неискаженной кристаллической решеткой.

Отжиг при 700°С способствует полной рекристаллизации, в результате чего металл приобретает равномерное мелкозернистое строение с равноосными зернами 10—11 балла. Материал подобной структуры обладает высокими пластическими свойствами в сочетании с достаточной прочностью, стало быть, целесообразен для изготовления из него трубопроводов.

На основании сделанных наблюдений установим, что оптимальной температурой отжига холоднодеформированной стали 08кп является температура 700°С.

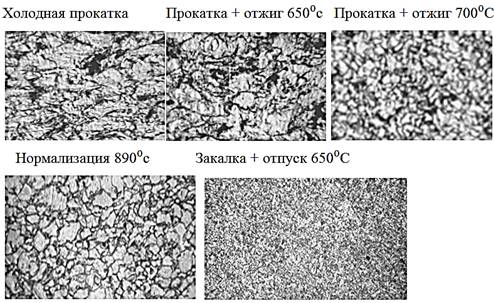

Влияние термической обработки на структуру стали 09Г2С

Для стали 09 Г2 С (см. рис. 2) после холодной прокатки ярко выражена характерная для наклепанного металла строчечность, она образована вытянутыми в направлении прокатки ферритными зернами различного размера, среди которых равномерно распределены полосообразные островки перлита, также ориентированные по направлению прокатки.

Проведение отжига при 650°С способствует частичной рекристаллизации, в структуре присутствует около 50 % рекристаллизовавшихся мелких зерен, соседствующих с вытянутыми деформированными зернами.

Отжиг при 700°С способствует полной рекристаллизации, в результате чего металл приобретает равномерное мелкозернистое строение с равноосными зернами 11—13 балла. Материал подобной структуры обладает высокими пластическими свойствами в сочетании с достаточной прочностью, что облегчает его дальнейшую обработку и делает целесообразным его применение для изготовления трубопроводов.

Рисунок 2. Микроструктуры стали 09 Г2 С после различных видов термической обработки, х 500

После нормализации с прокатного нагрева сталь 09 Г2 С имеет довольно мелкое равноосное ферритное зерно (10—12 балл). В структуре нормализованной стали 09 Г2 С проявляется перлитная полосчатость, свойственная кремние-марганцевым сталям после контролируемой прокатки.

Заключаем, что оптимальным способом термической обработки стали 09 Г2 С для производства штрипса, обеспечивающим высокие потребительские свойства готовых труб, является холодная прокатка при деформации 50 % с последующим отжигом при температуре 700°С.

Влияние термической обработки на структуру стали 10ХСНД

Структура стали 10 ХСНД после холодной прокатки также имеет выраженную строчечность. Однако по сравнению со сталью 09 Г2 С она имеет более мелкое зерно и равномерное распределение перлита в ферритной матрице.

Проведение отжига при температуре 650°с способствует частичной рекристаллизации, тогда как при 700°с текстура деформации полностью вырождается в мелкодисперсную смесь ферритных зерен 11—12 балла с небольшими вкраплениями перлита.

Рисунок 3. Микроструктуры стали 10 ХСНД после различных видов термической обработки, х 500

Нормализация этой стали после горячей прокатки способствует формированию неоднородной структуры с зернами от 8 до 12 балла.

Проведение закалки с последующим отпуском формирует тонкодисперсную сорбитообразную структуру. В таком состоянии данная сталь будет обладать оптимальным сочетанием прочностных и вязкопластических свойств.

Проведение термической обработки благоприятно сказывается на структурном состоянии исследуемых сталей, а следовательно и на свойствах.

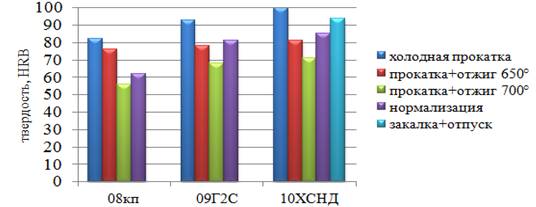

Результаты дюрометрического контроля

Представленные на рис. 4 результаты замеров твердости свидетельствуют о том, что после холодной прокатки стали имеют высокие значения твердости, что отражает накопленные в ходе деформации структурные повреждения в форме дробления и вытягивания зерен.

Рисунок 4. Изменение твердости деформированных сталей при термообработке

Проведение отжига холоднокатанных сталей приводит к снижению их твердости, так углеродистой стали марки 08 кп почти в 1,5 раза, легированных сталей 09 Г2 С и 10 ХСНД — в 1,4 раза.

Стали в нормализованном после горячей прокатки состоянии обладают твердостью более высокой, чем после отпуска, но меньшей, чем в холоднокатаном состоянии.

Для случая стали 08 кп твердость после нормализации на 15 % выше, чем при отжиге и на 30 % ниже, чем после холодной прокатки.

Для легированных сталей 09 Г2 С и 10 ХСНД твердость после нормализации на 20 % выше, чем при отжиге и на 20 % ниже, чем после холодной прокатки. При проведении закалки с последующим отпуском стали 10 ХСНД твердость ее приближается к твердости после холодной прокатки.

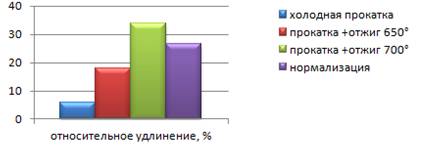

Результаты механических испытаний образцов из стали 08кп

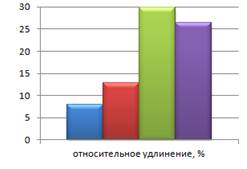

Наглядно анализ результатов испытаний на растяжение образцов стали 08кп под влиянием термической обработки представлены на рисунке 5 а, б.

а)

а)

б)

б)

в)

в)

Рисунок 5. Влияние термической обработки на механические свойства стали 08 кп: а) прочность, б) пластичность в) удельная работа разрушения

Установлено, что после холодной прокатки сталь 08 кп обладает повышенной прочностью и крайне низкой пластичностью. Отжиг проката способствует снижению прочностных свойств примерно на 25 %, однако при этом почти в 6 раз возрастает пластичность (относительное удлинение).

В нормализованном состоянии эта сталь имеет прочностные свойства выше на 10 %, чем в отожженном состоянии и на 20 % ниже, чем в холоднокатанном.

Пластичность нормализованной стали 08 кп на 30 % ниже, чем отожженной, и в 4,4 раза выше, чем холоднокатанной.

Влияние термообработки на удельную работу разрушения представлены на рис. 5, в.

По результатам испытаний на растяжение и ударный изгиб заключаем, что в холоднокатаном состоянии сталь обладает низкой удельной работой разрушения, что снижает ее сопротивляемость нестабильному хрупкому разрушению. Отжиг стали повышает ее величину в среднем в 2,6 раза, нормализация — примерно в два.

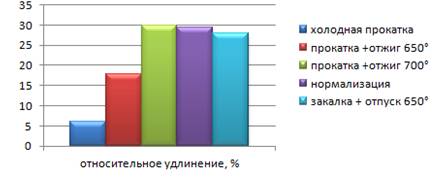

Результаты механических испытаний образцов из стали 09 Г2 С

На рис. 6, а), б) представлены результаты испытаний на растяжение образцов стали 09 Г2 С под влиянием термической обработки.

Влияние термической обработки на энергетические характеристики стали 09 Г2 с представлены на рис. 6, в).

По результатам механических испытаний установлено, что свойства стали 09Г2С в зависимости от режимов термической обработки изменяются подобно свойствам стали 08 кп.

Так, после холодной прокатки сталь 09 Г2 С обладает повышенной прочностью и крайне низкой пластичностью.

Отжиг проката способствует снижению прочностных свойств примерно на 20 %, однако при этом почти в 6 раз возрастает пластичность (относительное удлинение).

Сталь 09 Г2 С в нормализованном состоянии имеет прочностные свойства на 10 % выше, чем в отожженном и на 20 % ниже, чем в холоднокатанном.

На основании результатов испытаний на растяжение и на ударный изгиб стали 09 Г2 с, представленных на рис. 6, заключаем, что после холодной прокатки сталь обладает низкой удельной работой разрушения. Отжиг способствует повышению этой величины почти в 3 раза, нормализация — примерно в 2,5.

а)

а)

б)

б)

в)

в)

Рисунок 6. Влияние термической обработки на механические свойства стали 09 Г2 С: а) прочность, б) пластичность в) удельная работа разрушения

Обобщая сделанные наблюдения, заключаем, что оптимальными свойствами для изготовления технологических трубопроводов обладает холоднокатаная сталь 09 Г2 С, отожженная при температуре 700°С.

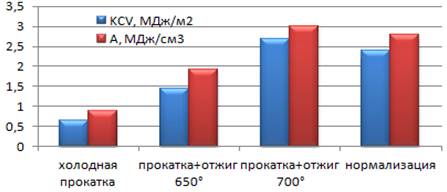

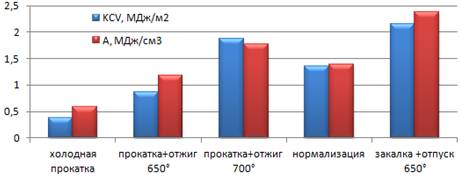

Результаты механических испытаний образцов из стали 10 ХСНД

Влияние термической обработки на прочность и пластичность стали 10 ХСНД представлено на рис. 7 а) и б).

Результаты механических испытаний стали 10 ХСНД при отжиге и нормализации свидетельствуют об изменении свойств этой стали подобно свойствам вышерассмотренных сталей.

а)

а)

б)

б)

в)

в)

Рисунок 7. Влияние термической обработки на механические свойства стали 10 ХСНД: а) прочность, б) пластичность в) удельная работа разрушения

Отжиг проката способствует снижению прочностных свойств примерно в 1,4 раза, пластические свойства при этом увеличивается в 5 раз.

В нормализованном состоянии показатели прочности и пластичности стали 10 ХСНД близки к показателям в отожженном состоянии.

Проведение операции термического улучшения обеспечивает прочность на уровне холоднокатаной стали при пластичности, близкой к отожженной стали.

Влияние термической обработки стали 10ХСНД на её пластические свойства представлены на рис. 7, б).

Показано, что все виды термической обработки значительно увеличивают уровень относительного удлинения стали практический в 4 раза.

Влияние термообработки на удельную работу разрушения стали 10ХСНД показано на рисунке 7, в).

Удельная работа разрушения термоулучшенной превосходит аналогичную величину для холоднокатаной стали в 5,7 раза, для нормализованной в 1,6 раза; для отожженной в 1,15 раза.

Анализ измерений напряженности магнитного поля размагничения исследуемых сталей

Наиболее целесообразным с точки зрения повышения работоспособности и надежности технологических трубопроводов способом термической обработки является закалка с последующим отпуском.

Наличие остаточных напряжений отрицательно сказывается на надежности материала технологических трубопроводов. Напряженный металл, обладая повышенным запасом внутренней энергии, снижает величину работы разрушения и повышает опасность нестабильного (хрупкого) разрушения.

Для оценки влияния термической обработки на уровень остаточных напряжений в исследуемых сталях использовали магнитную диагностику напряженно-деформированного состояния. В ее основу положено измерение напряженности магнитного поля размагничения (коэрцитивной силы) и сопоставление ее величин с пороговыми значениями.

Результаты замеров напряженности магнитного поля размагничения в образцах после холодной прокатки, отжига, нормализации и улучшения представлены на рисунке 8.

Рисунок 8. Влияние термической обработки на магнитные свойства сталей 08 кп, 09 Г2С и 10 ХСНД

Анализ полученных результатов выявил высокий уровень остаточных напряжений во всех исследуемых сталях после холодной прокатки.

Проведение отжига способствует минимизации напряжений.

При нормализации исследуемых сталей также имеет место возникновение напряжений, но величина их ниже, чем после холодной прокатки.

Термическое улучшение стали 10 ХСНД способствует возникновению незначительных по величине напряжений.

Выявлена целесообразность применения для изготовления технологических трубопроводов сталей 08 кп и 09 Г2С в отожженном состоянии, ввиду практически отсутствия остаточных напряжений.

С целью снижения уровня остаточных напряжений в материале стальных труб из стали 10 ХСНД рекомендуется применять улучшение.

Заключение

Резюмируя вышеизложенное, были сделаны некоторые обобщения:

1. В холоднодеформированном состоянии исследуемые стали имеют повышенную прочность в сочетании с низкой пластичностью и удельной работой разрушения, для них характерно наличие достаточно высоких напряжений, что делает их малопригодными для изготовления технологических трубопроводов.

2. При нормализации с прокатного нагрева исследуемые стали обладают достаточной прочностью и пластичностью, однако для них характерно наличие перлитной полосчатости, свойственной горячекатаным сталям, легированным кремнием и марганцем.

3. Оптимальный комплекс свойств сталей 08 кп и 09 Г2 С формируется при холодной деформации с последующим отжигом при температуре 700°С: при повышенных характеристиках прочности в этом состоянии они обладают высокими вязкопластическими свойствами.

4. Проведение операции термического улучшения стали 10 ХСНД обеспечивает прочность на уровне холоднокатаной стали при пластичности, близкой к отожженной стали.

Список литературы:

1.Варнелло В.В. Измерение твердости металлов. М.: Издательство государственного комитета стандартов, мер и измерительных приборов СССР, 1965.— 196 с.

2.ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение.

3.Грызунов В.И., Кожанова Н.В., Кириленко С.В. и др. Физика металлов: лабораторный практикум. — Орск: Издательство ОГТИ, 2005. — 91 с.

4.Золотаревский В.С. Механические свойства металлов. — М.: Металлургия, 1983. — 352 с.

5.Исследование и разработка термоупрочненной стали категории прочности К60 для производства труб диаметром 530—820 мм северного исполнения АО «ВМЗ» / отчет ЦНИИЧМ и ОХМК, 1995 — 96 с.

6.Лахтин Ю.М. Металловедение и термическая обработка. — М.: Металлургия, 1964. — 471 с.

7.Металлография железа. Том 1. «Основы металлографии» (с атласом микрофотографий). Пер. с англ. Изд-во «Металлургия», 1972. — 240 с.

8.Металлография железа. Том 2. «Структура сталей» (с атласом микрофотографий). Пер. с англ. Изд-во «Металлургия», 1972. — 284 с.

9.Пумпянский Д.А., Пышминцев И.Ю., Фарбер В.М. Методы упрочнения трубных сталей / Сталь — № 7, 2005. — с. 74.

отправлен участнику

Комментарии (14)

Оставить комментарий