Статья опубликована в рамках: IX Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 07 марта 2013 г.)

Наука: Технические науки

Секция: Технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Технология бурения нефтяных и газовых скважин

Завгородний Иван Александрович

студент 2 курса, механического отделения по специальности «Бурение нефтяных и газовых скважин» Астраханского государственного политехнического колледжа, г. Астрахань

E-mail:

Кузнецова Марина Ивановна

преподаватель специальных дисциплин Астраханского государственного политехнического колледжа, г. Астрахань

E-mail:

Введение. С древних времен человечеством ведется добыча нефти, сначала применялись примитивные способы: при помощи колодцев, сбор нефти с поверхности водоемов, обработка известняка или песчаника, пропитанного нефтью. В 1859 году в США штат Пенсильвания, появляется механическое бурение скважин на нефть, примерно в это же время началось бурение скважин в России. В 1864 и 1866 годах на Кубани были пробурены первые скважины с дебитом 190 т/сут.

Изначально нефтяные скважины бурились ручным штанго-вращательным способом, вскоре перешли к бурению ручным штанговым ударным способом. Ударно-штанговый способ получил широкое распространение на нефтяных промыслах Азербайджана. Переход от ручного способа к механическому бурению скважин привел к необходимости механизации буровых работ, крупный вклад в развитие которых внесли русские горные инженеры Г.Д. Романовский и С.Г. Войслав. В 1901 году впервые в США применено роторное бурение с промывкой забоя циркулирующим потоком жидкости (при помощи бурового раствора), причем подъем выбуренной породы циркулирующим потоком воды изобрел французский инженер Фовелль еще в 1848 году. С этого момента начался период развития и совершенствования вращательного способа бурения. В 1902 году в России роторным способом в Грозненском районе была пробурена первая скважина глубиной 345 м [1].

На сегодняшний день США занимает лидирующую позицию в нефтяной индустрии, ежегодно пробуривается 2 млн. скважин, четверть из них оказывается продуктивными, Россия занимает пока только второе место. В России и за рубежом применяются: ручное бурение (добыча воды); механическое; управляемое шпиндельное бурение (система безопасного бурения, разработанная в Англии); взрывные технологии бурения; термическое; физико-химическое, электроискровые и другие способы. Кроме этого, разрабатывается множество новых технологий бурения скважин, например, в США Колорадо горный институт разработал лазерную технологию бурения, основанную на прожигании породы.

Технология бурения. Механический способ бурения наиболее распространенный, он осуществляется ударным, вращательным и ударно-вращательным способами бурения. При ударном способе бурения разрушение горных пород происходит за счет ударов породоразрушающего инструмента по забою скважины. Разрушение горных пород за счет вращения прижатого к забою породоразрушающего инструмента (долото, коронка), называется вращательным способом бурения.

При бурении нефтяных и газовых скважин в России применяют исключительно вращательный способ бурения. При использовании вращательного способа бурения, скважина высверливается вращающимся долотом, при этом разбуренные частицы породы в процессе бурения выносятся на поверхность непрерывно циркулирующей струей бурового раствора или нагнетаемым в скважину воздухом или газом. В зависимости от местонахождения двигателя вращательное бурение разделяют на роторное бурение и бурение турбобуром. При роторном бурении — вращатель (ротор) находится на поверхности, приводя во вращение долото на забое при помощи колонны бурильных труб, частота вращения 20—200 об/мин. При бурении с забойным двигателем (турбобур, винтовой бур или электробур) — крутящий момент передается от забойного двигателя, устанавливаемого над долотом.

Процесс бурения состоит из следующих основных операций: спуск бурильных труб с долотом в скважину до забоя и подъем бурильных труб с отработанным долотом из скважины и работы долота на забое, т. е. разрушение породы бурения. Эти операции периодически прерываются для спуска обсадных труб в скважину, чтобы предохранить стенки от обвалов и разобщить нефтяные (газовые) и водяные горизонты. Одновременно в процессе бурения скважин выполняется ряд вспомогательных работ: отбор керна, приготовление промывочной жидкости (бурового раствора), каротаж, замер кривизны, освоение скважины с целью вызова притока нефти (газа) в скважину и т. п.

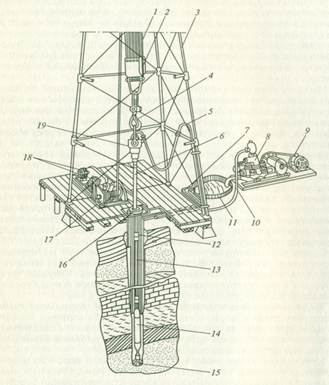

На рисунке 1 представлена технологическая схема буровой установки.

Рисунок 1. Схема буровой установки для вращательного бурения: 1 — талевый канат; 2 — талевый блок; 3 — вышка; 4 — крюк; 5 — буровой шланг; 6 — ведущая труба; 7 — желоба; 8 — буровой насос; 9 — двигатель насоса; 10 — обвязка насоса; 11 — приемный резервуар (емкость); 12 — бурильный замок; 13 — бурильная труба; 14 — гидравлический забойный двигатель; 15 — долото; 16 — ротор; 17 — лебедка; 18 — двигатель лебедки и ротора; 19 — вертлюг

Буровая установка представляет собой комплекс машин и механизмов, предназначенных для бурения и крепления скважин. Буровой процесс сопровождается спуском и подъемом бурильной колонны, а также поддержанием ее на весу. Для уменьшения нагрузки на канат и снижения мощности двигателей применяют подъемное оборудование, состоящее из вышки, буровой лебедки и талевой системы. Талевая система состоит из неподвижной части кронблока, устанавливаемого наверху фонаря вышки и подвижной части талевого блока, талевого каната, крюка и штропов. Талевая система предназначена для преобразования вращательного движения барабана лебедки в поступательное перемещение крюка. Буровая вышка предназначена для подъема и спуска бурильной колонны и обсадных труб в скважину, а также для удержания на весу бурильной колонны во время бурения и равномерной ее подачи и размещения в ней талевой системы, бурильных труб и части оборудования. Спускоподъемные операции осуществляется с помощью бурильной лебедки. Буровая лебедка состоит из основания, на которой закреплены валы лебедки и соединены между собой зубчатыми передачами, все валы соединены с редуктором, а редуктор в свою очередь соединен с двигателем.

В наземное буровое оборудование входит приемный мост, предназначенный для укладки бурильных труб и перемещения по нему оборудования, инструмента, материалов и запасных частей. Система устройств для очистки промывочного раствора от выбуренной породы. И ряд вспомогательных сооружений.

Бурильная колонная соединяет буровое долото (породоразрушающий инструмент) с наземным оборудованием, т. е. буровой установкой. Верхняя труба в колонне бурильных труб квадратного сечения, она может быть шестигранной или желобчатой. Ведущая труба проходит через отверстие стола ротора. Ротор помещают в центре буровой вышки. Ведущая труба верхним концом соединяется с вертлюгом, предназначенного для обеспечения вращения бурильной колонны, подвешенной на крюке и подачи через нее промывочной жидкости. Нижняя часть вертлюга соединяется с ведущей трубой, и может вращаться вместе с колонной бурильных труб. Верхняя часть вертлюга всегда неподвижна [2].

Рассмотрим технологию проведения бурового процесса (рисунок 1). К отверстию неподвижной части вертлюга 19 присоединяется гибкий шланг 5, через который закачивается в скважину промывочная жидкость при помощи буровых насосов 8. Промывочная жидкость проходит по всей длине бурильной колонны 13 и поступает в гидравлический забойный двигатель 14, что приводит вал двигателя во вращение, а затем жидкость поступает в долото 15. Выходя из отверстий долота жидкость, промывает забой, подхватывает частицы разбуренной породы и вместе с ними через кольцевое пространство между стенками скважины и бурильными трубами поднимается наверх и направляется в прием насосов. На поверхности буровой раствор очищается от разбуренной породы, с помощью специального оборудования, после чего вновь подается в скважину [2].

Технологический процесс бурения во много зависит от бурового раствора, который в зависимости от геологических особенностей месторождения, готовится на водной основе, на нефтяной основе, с использованием газообразного агента или воздуха.

Вывод. Из выше изложенного видно, что технологии поведения буровых процессов различны, но подходящая для данных условий (глубины скважины, слагающей ее породы, давлений и др.), должна быть выбрана исходя из геологических и климатических условий. Так как, от качественно проведенного вскрытия продуктивного горизонта на месторождении, зависит в дальнейшем эксплуатационная характеристика скважины, а именно ее дебит и продуктивность.

Список литературы:

1.Вадецкий Ю.В. Бурение нефтяных и газовых скважин: учебник для нач. проф. образования. М.: Издательский центр «Академия», 2003. — 352 с. ISB№ 5-7695-1119-2.

2.Вадецкий Ю.В. Справочник бурильщика: учеб. пособие для нач. проф. образования. М.: Издательский центр «Академия», 2008. — 416 с. ISB№ 978-5-7695-2836-1.

дипломов

Оставить комментарий