Статья опубликована в рамках: IV Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 20 сентября 2012 г.)

Наука: Технические науки

Секция: Архитектура, Строительство

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

РАБОТОСПОСОБНОСТЬ И ДОЛГОВЕЧНОСТЬ ЖЕЛЕЗОБЕТОННЫХ ПРОЛЕТНЫХ СТРОЕНИЙ МОСТОВЫХ СООРУЖЕНЙ ПРИ КОРРОЗИОННЫХ ПОВРЕЖДЕНИЯХ БЕТОНА И АРМАТУРЫ

Творогов Дмитрий Анатольевич

студент 6 курса, кафедра проектирования, строительства зданий и линейных сооружений ЮЗГУ, г. Курск

E-mail: 401Dimon401@mail.ru

Пахомова Екатерина Геннадьевна

научный руководитель, канд. техн. наук, доцент ЮЗГУ, г. Курск

Повышение надежности и долговечности железобетонных мостов – актуальная, сложная и многофакторная проблема, комплексное решение которой возможно только на основе детального рассмотрения различных ее аспектов. Одной из наиболее существенных сторон этой проблемы является анализ коррозионных процессов в железобетонной конструкции, протекающих под влиянием окружающей среды и снижающих ее долговечность.

Эксплуатационное состояние автодорожных железобетонных мостов – важная проблема нормального функционирования инфраструктуры практически всех современных развитых государств, решаемая на государственном уровне.

По сведениям Всемирного банка, из более чем 60000 автодорожных мостов России 30% находятся в ненадлежащем состоянии вследствие различного рода дефектов, а ежегодно происходит обрушение около 1% автодорожных мостов. Обследование более 600 городских мостов показало, что 20% из них не отвечают по своему состоянию требованиям пропуска современного транспорта, 7% признаны предаварийными, а 4% – аварийными. В той или иной степени в ремонте нуждаются 100% всех обследованных мостов.

В последние годы резко возрос интерес к прогнозированию срока службы железобетонных мостовых конструкций. Это вызвано, прежде всего, неудовлетворительным состоянием многих железобетонных мостов, которые уже после 30-40 лет эксплуатации достигают критической степени физического износа.

В настоящее время имеют место два принципиальных направления исследований по вопросу коррозии в железобетонных пролетных строениях автодорожных мостов.

Первое основывается главным образом на изучении и обобщении опыта эксплуатации железобетонных мостов, анализе износа и остаточного ресурса прочности и выносливости различных конструктивных элементов, построении соответствующих теоретических и эмпирических зависимостей. Это направление получило реализацию в работах Васильева А.И., Подвального A.M., Шестерикова В.И., Антроповой Е.А., Бондаренко В.М., Иосилевского Л.И., Чиркова В.П. и в ряде других. Важным этапом в этих исследованиях было создание в 2001 году "Методики расчетного прогнозирования срока службы железобетонных пролетных строений автодорожных мостов", утвержденной Минтрансом РФ. За рубежом также имеются серьезные подобные исследования. [1, 7]

Второе направление использует вероятностный подход к деградационным процессам применительно к конкретным сооружениям. Данное направление получило реализацию в работах Анисимова А.В., Шилина А.А., Зайцева М.В., Золотарева И.А., в которых анализируются с вероятностных позиций карбонизация бетона и диффузия хлоридов с учетом климатических и сезонных агрессивных воздействий на конструкции.

В подавляющем большинстве случаев главной причиной потери эксплуатационных характеристик железобетонных мостов является коррозия арматуры. В мостах и путепроводах коррозия, как правило, наступает в результате двух идущих параллельно процессов:

а) карбонизации бетона защитного слоя;

б) проникновения к арматуре хлоридов, чаще всего поваренной соли, которая попадает на поверхность конструкции в качестве антиобледенителя.

Карбонизация защитного слоя – самое распространенное универсальное агрессивное воздействие, которому подвергаются железобетонные конструкции, эксплуатируемые в природной среде. Существо ее заключается в том, что углекислый газ, содержащийся в атмосфере в средней объемной концентрации С = 0,03%, взаимодействует с гидратом окиси кальция и едкими щелочами защитного слоя бетона. В результате значение рН жидкой фазы бетона, которое при отсутствии карбонизации находится в пределах 12,4-13,0, падает до 11,0 и более низких значений; функция защитного слоя как электрохимической защиты арматуры утрачивается, пассивное состояние стали нарушается, и арматура оказывается подверженной коррозии. Процесс такого изменения химического состава бетона и называется карбонизацией или нейтрализацией.

Карбонизация представляется в виде следующей химической реакции

|

|

|

Ход процесса количественно строго описывается системой дифференциальных уравнений [3], упрощением которой является дифференциальное уравнение 1-го порядка, известное как 1-ый закон Фика. Его решение содержит эмпирические параметры, характеризующиеся неопределенностью и большим разбросом значений, поэтому в практических расчетах обычно используется получаемая на основании 1-го закона Фика полуэмпирическая зависимость в форме

|

|

|

где X – глубина (толщина) карбонизированного слоя (см); τ – время (годы);

А – эмпирический коэффициент (см/год0,5).

Формула (2) имеет многочисленные экспериментальные подтверждения.

Коэффициент А, если речь идет о конструкциях, эксплуатируемых в природной среде, отражает совокупное влияние на скорость карбонизации состава и структуры бетона, условий эксплуатации и положения железобетонного элемента в сооружении, а также климатических и погодных факторов.

Анализ процесса карбонизации защитного слоя бетона в железобетонных конструкциях, с учетом полученных из опыта статистических параметров этого процесса, а также статистических характеристик толщины защитного слоя позволяет осуществлять рациональное нормирование и проектирование толщины защитного слоя для разных элементов железобетонных мостов, а также оценивать время начала коррозии арматуры в конструкциях эксплуатируемых сооружений.

Таблица.

Рекомендации по максимальному содержанию хлоридов в различных конструкциях

|

№ п/п |

Характеристика конструкции |

Класс конструк-ции по содержа-нию Сl- |

Максимально допустимое содержание Сl-, % от массы цемента |

|

1 |

Неармированный бетон, в котором нет также других металлических элементов |

1,0 |

1,0 |

|

2 |

Бетон, армированный обычной арматурой или содержащий другие металлические элементы |

0,20 0,40 |

0,20 0,40 |

|

3 |

Предварительно напряженный железобетон |

0,10 0,20 |

0,10 0,20 |

Главной причиной снижения долговечности эксплуатируемых железобетонных мостов на автомобильных дорогах является коррозия стальной арматуры вследствие массового применения эксплуатационными службами в зимний период хлористых солей – антиобледенителей.

Определение степени коррозионного износа арматуры железобетонных конструкций является ответственной задачей, поскольку именно эта характеристика в наибольшей степени определяет потерю несущей способности конструкций и, следовательно, от нее главным образом зависит принятие управленческих решений – определение сроков и объемов ремонта, замены поврежденных элементов, ограничения или полного закрытия движения по мосту и др.

Точное определение степени коррозии арматуры может быть выполнено только путем извлечения образцов арматурных стержней с последующей их лабораторной обработкой – травлением в ингибированной кислоте и определение потери массы по сравнению с ее справочным значением. При этом, для достаточно надежной оценки в соответствии с требованиями математической статистики, учитывая неравномерность коррозии, необходимо исследовать порядка 10-15 таких образцов-отрезков.

Между тем, нарушение целостности хотя бы одного стержня рабочей арматуры приводит к заметной потере несущей способности железобетонной конструкции и уже по этой причине неприемлемо.

Использование при обследованиях оценки степени коррозии по прямым измерениям на обнаженной арматуре в местах сколов бетона не дает надежных результатов из-за малого числа таких сколов и невозможности выполнить точные измерения.

Поэтому была разработана оценка степени коррозии арматуры опосредованно по ее внешним проявлениям на поверхности конструкции. Таким признаком послужила величина раскрытия продольной трещины в защитном слое бетона, вызванная коррозией арматуры.

Было установлено, что деформации (перемещения) защитного слоя, отжимаемого корродирующим арматурным стержнем:

f = 2Δ,

где Δ – величина коррозии.

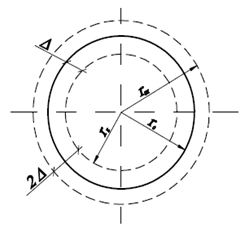

Рис. 1. Изменение сечения арматурного стержня в результате коррозии

ro – начальный радиус сечения арматурного стержня; roк – наружный радиус оксидного слоя; rк – радиус сечения арматурного стержня в результате коррозионного износа

Если трещина в конструкции образовалась в результате карбонизации защитного слоя, то на этой стадии можно ограничиться, в основном, профилактическими мероприятиями – окраской и гидрофобизацией бетона, устранением источников локального увлажнения и др. В случае хлоридной агрессии эти меры – недостаточны. [2]

В Мадридском институте строительных наук под руководством известного исследователя проф. К. Андраде был выполнен большой эксперимент по изучению разрушения железобетона вследствие коррозии арматуры.

Стальные стержни закладывали в бетонный образец с защитным слоем h = 30 мм, на стержни накладывали постоянный анодный ток, вызывающий коррозию стали, и устанавливали зависимость между шириной раскрытия продольной трещины в защитном слое и коррозионным износом стержня. С этой целью стержни извлекали, протравливали и определяли потерю массы вследствие коррозии.

Выводы, сделанные авторами работы, также совпадают с выводами, которые могут быть получены из предыдущего рассмотрения. [8]

Полученные результаты слабо зависят от характера армирования и в этом смысле обладают устойчивостью. Практически, они не зависят и от прочности бетона, поскольку для обычных мостовых бетонов классов В30....В40 отношение Rbt/E ≈ const. В то же время, уменьшенная толщина защитного слоя ускоряет его разрушение, что и наблюдается при обследованиях.

Таким образом, выполненное исследование свидетельствует о возможности получения оценки коррозионного износа арматуры в обследуемых балках пролетных строений мостов без вскрытия на значительном протяжении или на большой площади поверхности элемента.

Другим важнейшим фактором при исследованиях железобетонных разрезных мостов является их долговечность.

Рис. 2. Карбонизация бетона и коррозия арматуры в защитном слое шва объединения балок

Наиболее распространенными методами прогнозирования ресурса мостовых конструкций являются методы, основанные на теории надежности. В их основе лежат методы расчета надежности строительных конструкций, разработанные В.В. Болотиным и А.Р. Ржаницыным.

Оценкой ресурса мостов с учётом дефектов и повреждений занимался Потапкин А.А. [5]

В.И. Шестериков предложил для наиболее массовых автодорожных мостов техническое состояние оценивать по показателю их физического износа, что было учтено в [4, 7]. В отличие от прежних подходов состояние моста оценивается по элементам – от покрытия до несущих конструкций (пролётных строений и опор), по которым можно установить и обобщённый показатель износа сооружения как сумму частных износов, взятых со своими коэффициентами значимости.

Износ пролётного строения определяется как снижение его грузоподъёмности, а износ балки пролётного строения – снижение её несущей способности. При определении износа балки учитываются по возможности все дефекты, зарегистрированные на момент обследования. В основном это дефекты, связанные с деструкцией материалов – бетона и арматуры. Наиболее весомыми из них являются снижение плотности и прочности бетона, снижение жёсткости балки из-за шелушения и разрушения защитного слоя, появления трещин в бетоне, коррозия арматуры. Все эти показатели можно достаточно точно определить непосредственно на объекте и на их основании установить расчётом фактическую несущую способность балки.

В качестве примера для изучения коррозионных повреждений бетона и арматуры мостовых сооружений был исследован разрезной железобетонный мост через р. Рогозна в д. Старково Курской области, находящийся в неудовлетворительном состоянии, для которого произведен расчет несущей способности для следующих элементов:

- для плитного пролетного строения;

- для ребристого пролетного строения.

Рис. 3. Разрезной железобетонный мост через р. Рогозна в д. Старково Курской области

Фотографии дефектов и повреждений данного мостового сооружения показаны ниже.

Рис. 4. Разрушение железобетонной плиты проезжей части по фасаду моста

Рис. 5. Подмостовое пространство. Наклонные трещины в ригеле

Рис. 6. Разрушение бетона с обнажением и коррозией арматуры в ригеле

По результатам исследований разрезной железобетонный мост через р. Рогозна в д. Старково требует немедленного капитального ремонта и проведения необходимых работ, направленных на восстановление нормального рабочего состояния этого моста.

Данная статья подтверждает статистические данные и результаты исследований многих ученых, занимающихся вопросом коррозии железобетонных конструкций разрезных мостов.

Список литературы:

1. Бондаренко В.М., Иосилевский Л.И., Чирков В.П. Надежность строительных конструкций. М., 1996.

2. Васильев А.И. Оценка коррозионного износа рабочей арматуры в балках пролетных строений автодорожных мостов. М.: Бетон и железобетон, 2000.

3. Дельмон Б. Кинетика гетерогенных реакций. М., 1972.-554 с.

4. Иосилевский Л.И. О прогнозировании долговечности мостовых железобетонных конструкций. М.: Транспортное строительство, 1973.- с. 41-43.

5. Потапкин А.А. Оценка ресурсов мостов с учётом дефектов и повреждений. М.: Вестник мостостроения, 1997.-с. 22-23.

6. СНиП 2.03.01-84* Бетонные и железобетонные конструкции.

7. Методика расчетного прогнозирования срока службы железобетонных пролетных строений автодорожных мостов. М., 2001.-128 с.

8. Andrade К. and oth. Cover Cracking and Amount of Rebar Corrosion. Concrete Repair, Rehabilitation and Corrosion. London., 1996.-р. 263-273.

дипломов

Комментарии (2)

Оставить комментарий