Статья опубликована в рамках: III Международной научно-практической конференции «Научное сообщество студентов: МЕЖДИСЦИПЛИНАРНЫЕ ИССЛЕДОВАНИЯ» (Россия, г. Новосибирск, 23 мая 2012 г.)

Наука: Технические науки

Секция: Электротехника

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Аэродинамические исследования процесса износа пучков труб экономайзера

Марценюк Денис Сергеевич

студент 6 курса, кафедра «Тепловые энергетические установки»

ФГБОУ ВПО «КнАГТУ» г. Комсомольск-на-Амуре.

Виноградов Виктор Сергеевич

научный руководитель, канд. техн. наук, профессор,

ФГБОУ ВПО «КнАГТУ» г. Комсомольск-на-Амуре.

При работе котельных агрегатов на твердом топливе образуется большое количество золы, которая негативно сказывается на долговечности входящих в него теплообменных аппаратов. Под воздействием высоких скоростей и абразивных свойств частиц золы происходит эрозионный износ поверхностей нагрева котла. Эрозионный износ утончает стенки труб теплообменных аппаратов, что влечет за собой частичную или полную остановку котла, в связи с этим выбранная тема исследования является актуальной. В существующих котельных агрегатах предусмотрены различные способы защиты от эрозионного износа [5, с. 81], основные из них представлены на рисунке 1, это установка уголков на рядах верхних труб, установка овальной защиты на верхние ряды труб и коллектора.

Но все представленные способы являются борьбой со следствием, и не могут в полной мере исправить ситуацию. Более того, установленные уголки неблагоприятно влияют на процессе теплообмена. На основе экспериментальных данных полученных МЭИ в 1978 были построены графики зависимости скорости износа от скорости течения газов, и угла атаки частицы на трубу (рисунок 2).

Исходя из графиков, следует, что скорость истончения стенки труб зависит не только от скорости движения газов, но и от угла удара частиц золы. Так же из графиков следует, что эта зависимость является не линейной. Исходя из нелинейности процесса износа труб, можно сделать вывод, что существующие эмпирические методы расчета [2, с. 116] и оценки износа имеют огромную погрешность.

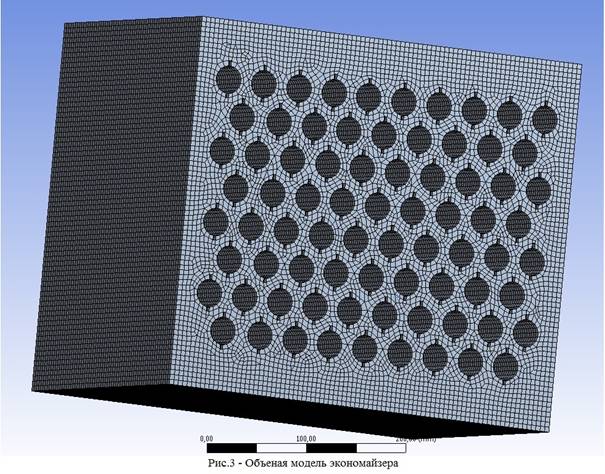

Для более точной оценки процессов происходящих в опускной шахте котла, была построена 3х-мерная математическая модель, отражающая все геометрические, а так же материальные характеристики существующей (рисунок 3).

Исходные данные для расчета, такие как: скорость течения газов, их элементарный состав [1, с. 240], температура газов на входе и выходе их экономайзера были получены путем проведения теплового расчета котла, проведенного по нормативной методике [3, с. 296].

Известно, что в 1986 в Томском Политехническом Институте были проведены практические исследования явления износа гладких труб золовыми частицами с точки зрения резания металлов, в ходе которых была выявлена зависимости скорости износа, от скорости течения газов. В результате проведенных ими исследований было доказано, что скорость износа пропорциональна скорости движения газов в 3-й степени.

Основываясь на проведенном анализе экспериментальных данных, было принято решение об исследовании аэродинамической составляющей износа, которая может дать наглядную картину происходящего процесса, а так же возможности снижения интенсивности износа.

В ходе выполнения работы была использована математическая модель пучка труб экономайзера котла ТПЕ-215 работающего на ХТЭЦ3. Исследования поведения построенной математической модели было решено провести в пакете Ansys. Модель и сгенерированная сетка конечных элементов представлена на рисунке 4.

В ходе изучения аэродинамики уже используемых типов труб были выявлены следующие недостатки:

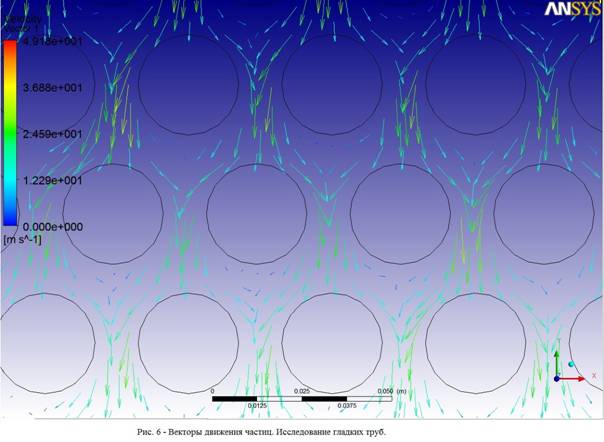

1) Аэродинамика пучков гладких труб. Из рисунка 5 отчетливо видно, что скорости движения газов значительно возрастают в местах наиболее подверженных износу, так же после труб появляются значительного размера вихревые.

Так же на рисунке 6 показаны векторы движения золовых частиц, угол атаки которых является опасным.

2) Аэродинамика пучков плавниковых труб. Картина распределения максимальных скоростей практически неизменна, наличие классического, тупого плавника не устраняет завихрений после трубы, и практически не способствует изменению угла атаки частиц.

3) Аэродинамика пучков плавниковых труб со сглаженными углами. В данном исполнении плавника, поле максимальных скоростей сдвигается ниже, и частично выходит из опасной зоны. Но зона завихрений после трубы так же присутствует.

4) Аэродинамика пучков овальных труб. При использовании овальной трубы, средняя скорость потока у стенок труб значительно снижается, поле максимальных скоростей выходит из опасной зоны ближе к центру трубы. Наблюдается отсутствие зоны завихрений под трубой, а так же вектор угла атаки золовых частиц принимает менее опасные значения.

В ходе проведенных исследований вносились изменения в конструкцию труб экономайзера, что могло повлечь за собой изменение теплового баланса котла, а в частности теплообменных аппаратов расположенных за экономайзером. Так же изменится процесс теплообмена самого экономайзера. Для оценки внесенных изменений были проведены тепловые [4, с. 408] расчеты для каждого исследованного варианта.

В ходе сравнительного исследования пучков труб экономайзера, были выявлены слабые стороны их классической конструкции. Попытки устранить выявленные недостатки различными способами представлены на рисунке 7.

Как видно из сравнения, самым оптимальным решением является овальная труба, из за ее обтекаемой и аэродинамической формы.

В результате проведенного исследования, оптимальным решением в котором стала овальная труба, было решено оптимизировать использование овальной трубы для котла ТПЕ-215.

Оптимизационная работа проводилась с целью снижения максимальной локальной скорости течения газов при сохранении требуемого теплообмена. Снижение средней скорости газов в газоходе было компенсировано большей площадью поверхности овальной трубы, а так же за счет незначительного увеличения количества рядов труб.

Список литературы

1 Безгрешнов А. Н. Расчет паровых котлов в примерах и задачах: Учеб. пособие для вузов / А. Н. Безгрешнов, Ю. М. Липов. ‑ М.: Энергоатомиздат, 1991. – 240 с.

2 Виноградов В. С. Поверочный тепловой расчет прямоточного агрегата: Учеб. пособие / В. С. Виноградов, В В. Смирнов. – Комсомольск-на-Амуре: ГОУВПО «КнАГТУ», 2004 ‑116 с.

3 Кузнецов Н. В. Тепловой расчет котельных агрегатов. Нормативный метод / Н. В. Кузнецов. ‑ М.: Энергия, 1973. – 296 с.

4 Стерман Л. С. Тепловые и атомные станции / Л. С. Стерман, В. М. Лавыгин, С. Г. Тишин. – М.: МЭИ, 2000. – 408 с.

5 Троянский Е. А. Повышение долговечности элементов котельного оборудования / Е. А. Троянский, В. Н. Чоловский. ‑ М.: Энергоатомиздат, 1986. – 81 с.

дипломов

Комментарии (1)

Оставить комментарий