Статья опубликована в рамках: III Международной научно-практической конференции «Научное сообщество студентов: МЕЖДИСЦИПЛИНАРНЫЕ ИССЛЕДОВАНИЯ» (Россия, г. Новосибирск, 23 мая 2012 г.)

Наука: Технические науки

Секция: Технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

РАЗРАБОТКА БАЗОВОГО КОНСТРУКТИВНОГО ВАРИАНТА, РЕАЛИЗУЮЩЕГО СПОСОБ СИНХРОННОГО ПОЗИЦИОНИРОВАНИЯ

Сарайкина Ольга Андреевна

студент 4 курса, кафедра приборостроения ФГБОУ ВПО «Ковровская государственная технологическая академия имени В. А. Дегтярева», г. Ковров

E-mail: olga.saraykina@gmail.com

Балашов Даниил Андреевич

студент 4 курса, кафедра приборостроения ФГБОУ ВПО «Ковровская государственная технологическая академия имени В. А. Дегтярева», г. Ковров

E-mail: kremlnasvyazi@mail.ru

Кабаева Ольга Николаевна

научный руководитель,канд. техн. наук, доцент кафедры приборостроения ФГБОУ ВПО «Ковровская государственная технологическая академия имени В. А. Дегтярева», г. Ковров

Геометрическим местом программных траекторий в общем случае для одной детали является объем внутри конической поверхности [3, c. 64]. С учетом допустимой погрешности ![]()

![]() эта поверхность принимает вид усеченного конуса с окружностью радиуса

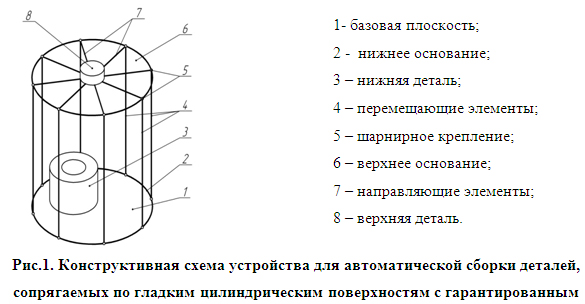

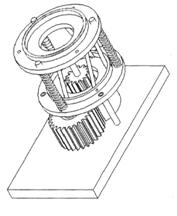

эта поверхность принимает вид усеченного конуса с окружностью радиуса ![]() у вершины [2, c. 124]. Это справедливо для двух соединяемых деталей, причем основания конусов [1, c. 57] должны быть связаны с зонами, в которые будут транспортироваться для осуществления процесса адаптации нижняя и верхняя соединяемые детали соответственно. Непосредственно в конструктивном варианте (рис. 1) эти зоны будут реализованы в виде верхнего 6 и нижнего 2 оснований устройства адаптации. Оба основания контактируют с перемещающими элементами 4 посредством шарнирных креплений 5, которые обеспечивают требуемую подвижность кинематических пар.

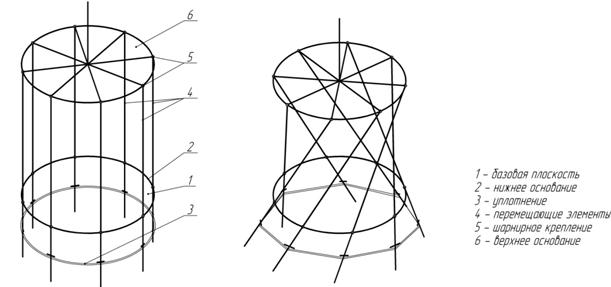

у вершины [2, c. 124]. Это справедливо для двух соединяемых деталей, причем основания конусов [1, c. 57] должны быть связаны с зонами, в которые будут транспортироваться для осуществления процесса адаптации нижняя и верхняя соединяемые детали соответственно. Непосредственно в конструктивном варианте (рис. 1) эти зоны будут реализованы в виде верхнего 6 и нижнего 2 оснований устройства адаптации. Оба основания контактируют с перемещающими элементами 4 посредством шарнирных креплений 5, которые обеспечивают требуемую подвижность кинематических пар.

В качестве базовой плоскости 1 устройства, т.е. плоскости на которой будет размещаться базовая (нижняя) деталь, может быть выбрана любая поверхность, площадь которой позволяет устойчиво разместить нижнее основание 2 устройства, или же искусственно созданная плоскость, при необходимости. Нижнее основание представляет собой зону, где будет осуществляться предварительная адаптации нижней из соединяемых деталей, а, следовательно, эта же зона будет определять величину начального рассогласования адаптируемых деталей. Внутри верхнего основания 6 располагаются направляющие элементы 7, которые будут определять положение верхней 8 из соединяемых деталей. При движении верхнего основания 6 в сторону нижнего 2 (при этом необходимо отметить, что исходное перемещение может быть задано как поступательным, так и вращательным движениями) перемещающие элементы 4 будут стремиться образовать форму приближенную с однополостному гиперболоиду, постепенно вступая в контакт с нижней деталью 3. Размеры устройства выбираются таким образом, что горловое (наименьшее поперечное) сечение гиперболоида выполняет роль направляющей поверхности для соединяемой детали. В момент контакта всех перемещающих элементов с нижней деталью окончательно осуществляется ее предварительная адаптация. В это самое время верхняя деталь осуществляет поступательное движение вдоль оси адаптации совместно с направляющими элементами верхнего основания. Предварительная сборка (наживление) соединения осуществляется за счет выталкивания присоединяемой детали из направляющих элементов вниз по оси адаптации. Окончательный этап сборочного процесса реализуется при обратном ходе устройства адаптации (движение верхнего основания вверх по оси адаптации), когда присоединяемая деталь опускается вниз под действием собственного веса [3, c. 72], [4, c. 84].

Наличие в конструктивной схеме направляющих элементов ограничивает типоразмер присоединяемой детали, определяемый внутренним контуром, который образуют направляющие элементы. Однако, имеются и явные преимущества, позволяющие собирать нежесткие детали, детали выполненные из материалов, имеющих низкий предел хрупкости (возможность получения сколов на кромках детали), а также детали повышенной точности изготовления, имеющие высокие требования по точности поверхности.

В том случае если на деталь не налагаются жесткие ограничения по вышеизложенным параметрам, целесообразно будет модернизировать рассмотренный конструктивный вариант, реализующий способ синхронного позиционирования, с целью расширения его технологических возможностей – типоразмера и номенклатуры собираемых соединений.

Модификация конструкции устройства для деталей различных видов

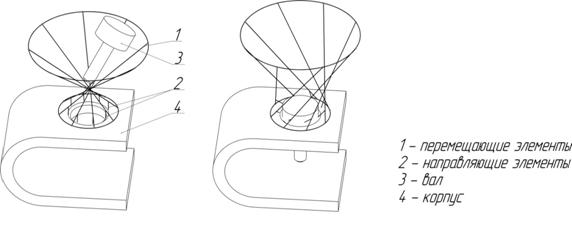

Предложенная конструктивная схема устройства адаптации открывает широкие возможности ее конструктивной реализации. В базовом варианте рассматривалась сборка тел вращения, сопрягаемых по гладким цилиндрическим поверхностям с гарантированным зазором, и геометрические параметры ряда элементов конструкции устройства определялись геометрией присоединяемой детали. С целью расширения типоразмера габаритных диаметров соединяемых деталей, имеет смысл модернизировать конфигурацию верхнего основания устройства, убрав из конструктивной схемы направляющие элементы (рис.2)

Данная конструкция работает аналогично базовой схеме, но в отличии от нее не требует предусматривать элемент выталкивающий присоединяемую деталь, т.е. верхнее основание становиться зоной, куда необходимо транспортировать присоединяемую деталь, не ориентируя ее. Данная модификация устройства осуществляет предварительную адаптацию для нижней детали и полную (предварительную и окончательную) адаптацию верхней детали за один полный ход устройства. Наличие заходных фасок на соединяемых деталях облегчает сборочный процесс, но отнюдь не является обязательным требованием. Данную конструктивную схему можно использовать для сборки деталей тел вращения, сопрягаемых по гладким коническим поверхностям.

В некоторых случаях возникает необходимость осуществлять сборку по гладким цилиндрическим поверхностям, где одна из деталей является телом вращения, а вторая нет. Например, установка валов в корпусную деталь (рис.3) или установка втулок в корпусную деталь (рис.4). Конструктивные схемы, разработанные для установки деталей тел вращения в корпусную деталь, повторяют в общих чертах конструктивную схему устройства для сборки деталей тел вращения, сопрягаемых по гладким цилиндрическим поверхностям. Особенностями, присущими этим схемам, будут являться направляющие элементы 2, которые будут крепиться на перемещающие элементы 1, чуть выше нижнего основания устройства. Нижнее основание устройства располагается на поверхности корпусной детали непосредственно над отверстием, куда и будет устанавливаться деталь тело вращение.

Рис.3. Конструктивная схема устройства для сборки деталей, сопрягаемых по гладким цилиндрическим поверхностям с гарантированным зазором, где одна из деталей – вал, а вторая - корпус.

Рассмотрим подробнее конструктивную схему, представленную на рисунке 3. При воздействии рабочего органа на верхнее основание устройства с дальнейшим его перемещение в крайнюю нижнюю точку перемещающие элементы образуют двойную коническую поверхность, при этом направляющие элементы должны крепиться к перемещающим элементам под таким углом, чтобы в текущий момент времени они были направлены вертикально вниз. При обратном ходе устройства деталь, а в нашем случае это вал, уже полностью сориентированная относительно отверстия корпусной детали под действием собственного веса начнет опускаться в отверстие, соскальзывая по направляющим элементам, и образует сборочную единицу. Направляющие элементы предотвратят возможные перекосы в процессе сборки, а также дадут возможность устанавливать в корпусные детали ступенчатые валы.

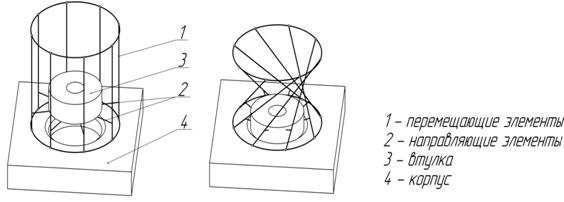

Рис. 4. Конструктивная схема устройства для сборки деталей, сопрягаемых по гладким цилиндрическим поверхностям с гарантированным зазором, где одна из деталей – втулка, а вторая - корпус.

На рисунке 4 предложена конструктивная схема устройства для сборки деталей, сопрягаемых по гладким цилиндрическим поверхностям с гарантированным зазором, где одна из деталей – втулка, а вторая - корпус. В начальный момент времени, т.е. когда перемещающие элементы образуют цилиндрическую поверхность, направляющие элементы направлены перпендикулярно перемещающим создавая, таким образом, поверхность в виде кольца, диаметр отверстия которого несколько меньше наружного диаметра присоединяемой детали. Следовательно, присоединяемая деталь располагается каким-либо образом на поверхности, образованной направляющими элементами, а затем при выполнении рабочего хода устройства происходит сборка соединения под действием собственного веса присоединяемой детали.

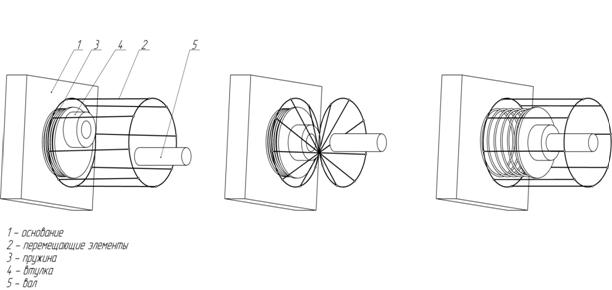

Если же требуется установить деталь тело вращения уже в готовый сборочный узел, то необходимо ввести условную базовую плоскость, а в том случае если собранный узел имеет горизонтальную ось, можно предложить конструктивную схему, изображенную на рис.5. Конструктивная схема данного устройства адаптации предусматривает наличие основания в виде платформы, состоящее из двух частей:

- непосредственно самой платформы с прорезанным пазом округлой формы, диаметром немного меньше, чем диаметр нижнего основания устройства адаптации, расположенной на базовой плоскости;

- участка округлой формы, контактирующего с базовой плоскостью через пружину (находящуюся в сжатом состоянии) и установленного, таким образом, что его верхняя поверхность лежит в плоскости основания (размеры вырезанного участка и паза должны обеспечивать значительный /![]() мм на диаметр/ зазор в месте контакта).

мм на диаметр/ зазор в месте контакта).

Рис.5. Конструктивная схема устройства для сборки деталей тел вращения, сопрягаемых по гладким цилиндрическим поверхностям с горизонтальной осью.

На поверхность основания, непосредственно над пазом и вырезанным участком, будет размещено и жестко закреплено нижнее основание устройства. Нижняя деталь размещается на вырезанном участке, и затем верхнее основание движется поступательно вниз, при этом перемещающие элементы, образуя поверхность однополостного гиперболоида, совершают предварительную адаптацию нижней детали. В таком положении устройство поворачивается до тех пор, пока ось адаптации не примет горизонтального положения.

Устройство вместе с базовой деталью подводится к сборочному узлу. Часть сборочного узла, куда требуется установить рассматриваемую деталь, заводиться в область верхнего основания, после чего усилие, прижимающее верхнее основание к нижнему, убирается и деталь, расположенная на вырезанном участке основания, вместе с этим основанием, под действием сил упругости пружины, начнет движение в сторону сборочного узла.

Следующая модификация устройства позволяет устанавливать резиновые уплотнения круглого и квадратного сечения на гладкие цилиндрические наружные поверхности (рис.6). На данной конструктивной схеме перемещающие элементы продолжены за плоскость нижнего основания устройства на величину 5-10 мм. На консольных участках перемещающих элементов расположены перпендикулярные ограничители, которые будут определять положение уплотнения относительно устройства адаптации по вертикальной оси. Таким образом, в начальном положении устройства происходит захват уплотнения перемещающими элементами, а затем, когда верхнее основание будет приближаться к нижнему основанию, произойдет деформация уплотнения.

Рис.6. Конструктивная схема устройства для автоматической установки уплотнений.

Уплотнение примет форму многогранника, где число граней соответствует числу перемещающих элементов. Данным многогранник должен быть по размеру таким, чтобы внутри него располагалась окружность такого же диаметра, что и поверхность, на которую будет устанавливаться уплотнение. После того, как уплотнение будет достаточно деформировано, устройство подводится к поверхности , на которую требуется установить уплотнение, и нагрузка с верхнего основания устройства снимается, перемещающие элементы принимают форму цилиндра, а само уплотнение под действием собственного веса опускается на требуемую поверхность. Радиусные элементы, расположенные в плоскости верхнего основания, придают конструкции устройства дополнительную жесткость.

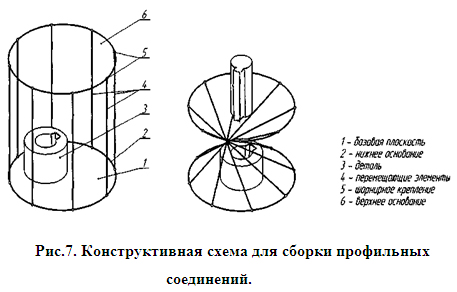

Следующий вариант модификации базовой конструктивной схемы позволяет собирать профильные соединения (рис.7). Данный вариант схемы устройства позволяет собирать следующие профильные соединения: трех-, четырех- и шестигранники, шлицевые и шпоночные соединения. Для всех этих соединений требуется дополнительное движение – вращение вокруг оси адаптации, на угол равный ![]() , где п – количество плоскостей симметрии, соответствующее рассматриваемому профильному соединению. Исходя из данного требования, наибольшую сложность представляет сборка шпоночных соединений, т.к. требует поворота на больший угол. Таким образом, можно сформулировать последовательность работы данного устройства. Первым этапом можно считать движение верхнего основания 6 к нижнему основанию 2, в зоне которого уже расположена базовая деталь. После того, как перемещающие элементы 4 образуют форму однополостного гиперболоида, в зону верхнего основания подается присоединяемая деталь. Сразу же произойдет наживление соединения, но из-за несовпадения профилей сопрягаемых поверхностей, процесс сборки приостановится. Вторым этапом следует отметить вращательное движение нижнего основания 2 совместно с базовой деталью до того момента, как профили сопрягаемых поверхностей совпадут, и сборка соединения осуществится за счет веса присоединяемой детали.

, где п – количество плоскостей симметрии, соответствующее рассматриваемому профильному соединению. Исходя из данного требования, наибольшую сложность представляет сборка шпоночных соединений, т.к. требует поворота на больший угол. Таким образом, можно сформулировать последовательность работы данного устройства. Первым этапом можно считать движение верхнего основания 6 к нижнему основанию 2, в зоне которого уже расположена базовая деталь. После того, как перемещающие элементы 4 образуют форму однополостного гиперболоида, в зону верхнего основания подается присоединяемая деталь. Сразу же произойдет наживление соединения, но из-за несовпадения профилей сопрягаемых поверхностей, процесс сборки приостановится. Вторым этапом следует отметить вращательное движение нижнего основания 2 совместно с базовой деталью до того момента, как профили сопрягаемых поверхностей совпадут, и сборка соединения осуществится за счет веса присоединяемой детали.

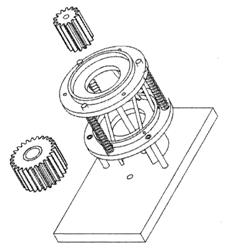

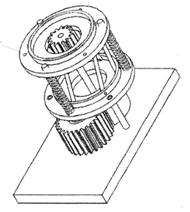

Последний вариант модификации конструктивной схемы (рис.8), устройство для сборки зубчатого зацепления, представляет собой доработанный вариант устройства, позволяющего собирать профильные соединения. Начальное положение устройства представлено на рис 8.а. Вторым этапом, устанавливается первое зубчатое колесо в сборочный узел, процесс установки аналогичен сборке гладких цилиндрических соединений. Затем конструкция устройства ориентируется относительно уже установленного в сборочный узел зубчатого колеса (рис.8.б). За один ход устройства получим следующее, присоединяемая деталь будет располагаться на верхней

а) б) в)

Рис.8. Устройство для сборки зубчатого зацепления.

поверхности пластины. Следующий этап начинается опять с движения верхнего основания к нижнему, но в данном случае перемещающие элементы не смогут сформировать форму однополостного гиперболоида, т.к. в месте горлового сечения они встретят препятствие в виде присоединяемой детали, положение которой перемещающие элементы и зафиксируют (рис.8.в). В этот момент времени нижнему основанию устройства придается вращательное движение, вращение через перемещающие элементы передается на присоединяемую деталь, которая поворачивается вокруг оси адаптации до момента совмещения с пазом, расположенным в пластине. И в результате осуществляется процесс осевой сборки зубчатого зацепления под действием веса присоединяемой детали.

Таким образом, предложенные модификации базовой конструктивной схемы, реализующей способ синхронного позиционирования, значительно расширяют технологические возможности способа за счет расширения номенклатуры и увеличения типоразмера собираемых соединений.

Список литературы:

1. Кабаева О. Н. Разработка метода пассивной адаптации для автоматизированной сборки осесимметричных деталей // Материалы I научно-технической конференции аспирантов и молодых ученых: Сборник статей. - Ковров: КГТА, 2006.

2. Кабаева О. Н. Разработка способа и средств пассивной адаптации деталей различных видов соединений при автоматизированной сборке на основе метода позиционирования / дисс. на соиск. уч. ст. д. техн. н. - Ковров, 2006.

3. Кабаева О. Н. Экспериментальное подтверждение возможности синхронного позиционирования деталей различной конфигурации // Инновации в машиностроении: Сборник статей III Всероссийской научно-практической конференции. - Пенза, 2003.

4. Симаков А. Л. Обоснование методов и средств адаптации соединяемых деталей на базе принципов автоматического управления и выявленных взаимосвязей при автоматизированной сборке / дисс. на соиск. уч. ст. д. техн. н. – Ковров: 2002 г.

дипломов

Оставить комментарий