Статья опубликована в рамках: III Международной научно-практической конференции «Научное сообщество студентов: МЕЖДИСЦИПЛИНАРНЫЕ ИССЛЕДОВАНИЯ» (Россия, г. Новосибирск, 23 мая 2012 г.)

Наука: Технические науки

Секция: Машиностроение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ ИНСТРУМЕНТА СО СМЕННЫМИ ПЛАСТИНАМИ (СМП) ПРИ ПРОИЗВОДСТВЕ ДЕТАЛЕЙ АВТОМОБИЛЯ

Нуштаев Антон Сергеевич

Гапонов Игорь Андреевич

Студенты 3 курса, ГБОУ СПО (ССУЗ)

“Миасский автомеханический техникум”, г. Миасс

E-mail: anton.nushtaev@mail.ru

Котикова Лариса Викторовна

Научный руководитель, ГБОУ СПО (ССУЗ) “МАМТ”г. Миасс

В настоящее время наблюдается стремительное развитие технологии машиностроительного производства.

Отличительной особенностью современного машиностроения является ужесточение требований к качеству выпускаемых машин и их себестоимости. В условия рыночных отношений необходимо быстро реагировать на требования потребителя. Побеждает в конкурентной борьбе тот, кто способен быстрее реализовывать принятые конструктивные и технологические решения.

Реализовать такие решения возможно применив комплексную автоматизацию производства.

Курсовые дипломные проекты студентов специальности “Технология машиностроения” в “МАМТ” выполняется на базе материалов технологической и преддипломной практик, собранных на базовом предприятии по производству автомобилей “УРАЛ”.

На этом предприятии внедрена система качества “Бережливое производство”, основными задачами которой является:

- выпуск качественной продукции,

- снижение затрат,

- повышение эффективности производства.

Целью нашей работы является анализ инструмента с СМП при обработке деталей автомобилей. Задачей исследования является обоснование эффективности использования инструмента с СМП при обработке деталей.

Режущий инструмент является составной частью комплексной автоматизированной системы станка с ЧПУ. Тщательному выбору и подготовке инструмента для станков с ЧПУ и ГПС должно удаляться особое внимание. Это связано с высокой стоимостью этого оборудования и необходимостью достижения максимальной производительности и более высокой точности обработки. Для обеспечения автоматического цикла работы этих станков требуется более высокая степень надежности работы инструмента.

Режущий инструмент для станков с ЧПУ должен удовлетворять следующим требованиям: обеспечению высоких и стабильных режущих характеристик; удовлетворительному формированию и отводу стружки; обеспечению заданных условий по точности обработки; универсальности применения для типовых обрабатываемых поверхностей различных деталей на разных моделях станков; быстросменности при переналадке на другую обрабатываемую деталь или замене затупившегося инструмента.

Применение сборного инструмента со сменными многогранными пластинами (СМП) позволяет повысить эксплуатационные качества инструмента, обеспечивает значительную экономию дефицитных режущих материалов. Вместе с тем создаются благоприятные условия для широкого применения более износо- и теплостойких режущих материалов.

Сборный инструмент с СМП нашел широкое применение, выпуск его постоянно увеличивается, как по объему, так по номенклатуре. Удельный вес такого инструмента сегодня составляет 35‑40 % общего объема выпуска режущего инструмента.

Поиск путей снижения себестоимости изготовления инструмента и повышения гибкости инструментального производства привел к унификации конструкции за счет широкого применения резцовых вставок, кассет и головок, в которых устанавливаются СМП. Взаимозаменяемость вставок, кассет и головок для различных типов режущих инструментов позволяет создавать их гаммы по видам и размерам и объединять большие группы инструмента в так называемые системы. В совокупности с набором удлинителей, стандартных, стандартных и специальных хвостовиков такие системы являются удобным средством удовлетворения потребностей в специализированном инструменте и сведения до минимума доли индивидуальных заказов.

Задача обеспечения надежности режущих инструментов решается созданием новых инструментальных материалов с повышенным износо- и теплостойкостью, прочностью и твердостью.

В качестве материалов для изготовления лезвийного инструмента для станков с ЧПУ используют: твердые сплавы, керамику, сверхтвердые синтетические материалы и быстрорежущие стали. [1]

Производством инструмента с СМП занимаются фирмы, как отечественные, так и зарубежные: Победит, Росмарк, Элемаш, Widia, Hertel, Sandvik,KORLOY,ISCAR и др.

Рисунок 1- Резцы со сменными пластинами.

Твердые сплавы подразделяются на четыре группы: вольфрамовые, титано-вольфрамовые, титанотанталововольфрамовые и безвольфрамовые. Они различаются по химическому составу, физико-механическим и эксплуатационным свойствам.

Крепление СМП должно обеспечивать: надежность (не допускать микро смещений пластины в процессе резания); плотный контакт опорной поверхности пластины с опорной поверхностью паза в державочной части; точность позиционирования и взаимозаменяемость режущих кромок при повороте и смене пластин; стабильность геометрии, дробление, завивание и надежный отвод стружки; минимальное время для смены лезвий, и, кроме того, оно должно быть компактным и технологичным.

Наибольшее распространение в последнее время получают СМП с центральным отверстием и способы их крепления на резцах и фрезах с использованием этого центрального отверстия. СМП без отверстия с плоскими опорной и передней поверхностями в основном используются лишь для резцов с положительными передними углами.

В семействе СМП с центральным отверстием широко применяют пластины с тороидальной формой отверстия. Такие пластины имеют задний угол 7° устанавливаются на корпусах резцов с нулевым углом врезки, обеспечивая тем самым главный и вспомогательный задние углы 7° и угол наклона режущей кромки, равный нулю. Коническое отверстие в пластине позволяет применить наидолее простой способ крепления СМП на резце - с помощью винта, имеющего коническу головку. Такой винт подтягивает СМП к базовым сторонам гнезда в корпусе и ко дну этого гнезда. Крепление отличается не только простотой, но и

Рисунок 2 - Типы крепления пластин.

компактностью, что позволяет создавать резцы с сечениями державок 10Ч10 мм.

Совершенствование методов точного прессования дает возможность изготовлять пластины с большими положительными передними углами (одно- и двухсторонними) с установкой в державках, предназначенных для негативных пластин. При этом сохраняется положительный передний угол, благодаря чему снижаются (до 30 %) силы резания, затрачиваемая мощность станка, нагрузка на пластину и обрабатываемую деталь, уменьшается опасность появления вибраций. [1]

Пластины такого типа называют негативно-позитивными, имея в виду то, что они устанавливаются в державке подобно негативным пластинам, но сохраняют при этом положительный передний угол в процессе резания.

Стандартами ISO предусмотрено четыре типа механического крепления перечисленных СМП (Рисунок 3).

Для улучшения эксплуатационных характеристик используют нанопокрытия. Анализируя существующие нанопокрытия, можно выделить три основные группы:

- Наноструктурные покрытия, в отличие от традиционных, совмещают в себе повышенную микротвердость и достаточную пластичность. Поведение нанокристалических материалов с размерами зерен 10 нм и менее определяется главным образом процессами в пограничных областях, поскольку количество атомов в зернах сравнимо или меньше, чем в их границах. Это обстоятельство существенно изменяет характер взаимодействия между соседними зернами, например, тормозит генерацию дислокаций, препятствует распространению трещин из-за упрочнения границ зерен. При этих условиях дислокации в нанозернах отсутствуют (рис. 3 а).

|

|

|

|

|

Рисунок 3 - Типы нанопокрытий. |

||

- Нанокомпозитные покрытия состоят из основной нанокристаллической твердой фазы, на границах зёрен которой располагается тонкий слой второй нанокристаллической или наноаморфной фазы. Таким образом, твёрдые зёрна упрочняющей фазы разделены между собой тонкими прослойками атомов другой фазы. Такие покрытия обладают сверхвысокой твёрдостью, большими коэффициентами упругого возврата, высокой термостойкостью (рис. 3 б).

Ультрадисперсные материалы с увеличенной площадью межзеренных границ имеют более сбалансированное соотношение между твердостью, оказывающей определяющее положительное влияние на износостойкость и прочностными характеристиками материала, в том числе и в условиях действия циклических термомеханических напряжений.

- Нанослойные покрытия обладают повышенной трещиностойкостью. Предпосылки для их получения возникли еще 20 лет назад, при разработке многослойных покрытий на основе TiN/NbN, TiN/VN, (TiAl)N/CrN и др. с чередующимися слоями металлов или соединений. Нанослойные покрытия обладают различными внутренними напряжениями (модулями упругости) и близкими по величине коэффициентами термического расширения. Толщина отдельных слоёв должна быть настолько мала, чтобы внутри них не появлялся источник дислокаций, а дислокации, которые под действием напряжений двигались бы к границе раздела из более мягкого слоя, отталкивались бы силами, создающимися упругими напряжениями в более твёрдом слое. Общее количество слоев покрытия выбирается в зависимости от решаемых технологических задач и в ряде случаев может достигать двухсот (рис. 3 в).

Таким образом, создание покрытий для режущего инструмента нового поколения наиболее эффективно осуществлять при использовании инновационной концепции многослойно-композиционных архитектуры с нанометрической структурой и чередующимися слоями наноразмерной толщины различного композиционного состава и функционального назначения.

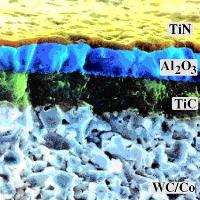

Покрытия CVD (Сhemical Vapor Deposition)

Первые износостойкие покрытия были получены путем химического процесса осаждения при высоких температурах 950–1050 °C из парогазовой среды. Данный процесс принято сокращенно называть CVD (Сhemical Vapor Deposition). Следует отметить, что данная технология широко применяется не только для нанесения износостойких покрытий на режущем инструменте, но и в других областях техники, где требуется получение слоев покрытия и пленок из кристаллических материалов с высокой чистотой и заданной структурой. Первые износостойкие CVD покрытия были однослойными с толщиной порядка 4–7 мкм.

Наибольшие проблемы вызваны недостаточной адгезией СVD покрытий, а также и негативным влиянием на механические свойства основы. Уровень этого влияния можно пояснить на простом примере. То есть простейшие СVD смещают область применения твердых сплавов в сторону высоких скоростей резания, ухудшая их прочностные характеристики. Учитывая это, можно было бы сделать вывод, что такие сплавы наилучшим образом будут подходить для чистовой обработки, но тут вступает в силу другое ограничение.

Эволюция CVD покрытий шла в трех направлениях. Первое – это снижение негативного влияния покрытия на прочность твердосплавной основы. Второе – улучшение адгезии. Третье – возможность наращивания толщины слоев покрытия для усиления защитных свойств, желательно, не в ущерб двум первым задачам.

|

|

|

Рисунок 4 – Многослойное покрытие CVD.

|

Первые попытки поднять защитные свойства покрытий за счет наращивания толщины слоя TiC не дали большого эффекта. Больший эффект был достигнут от внедрения многослойных покрытий СVD, где поверх слоя карбида титана TiC наносились слои оксида алюминия Al2O3 и нитрида титана TiN (рис. 4).

При этом первый слой покрытий служил основой для создания хорошей адгезии, а последующие слои усиливали защитные функции от различных факторов износа. Оксид алюминия, как очень простое химическое соединение с высокой химической инертностью и температурной стабильностью, является идеальным компонентом покрытия для защиты твердого сплава от воздействия высокой температуры и химических видов износа.

Для первых покрытий СVD была характерна диффузия из компонентов основы в покрытие в процессе нанесения. В результате на границе твердого сплава и покрытия образовывался аморфный слой, богатый свободным углеродом, так называемая Эта-фаза, снижающая адгезию и повышающая хрупкость основы. Увеличенное округление режущей кромки несколько снижало негативный эффект, но не решало проблему. Практически полностью исключить образование Эта–фазы удалось только с внедрением модифицированного процесса СVD, когда нанесение первого слоя покрытия начинается при пониженных до 700 °С температурах. При таких температурах не возникает условий для диффузии компонентов основы и покрытия, а вырастающий слой карбида титана TiC получает структуру в виде узких вертикальных кристаллов, хорошо сопротивляющихся сдвигу. Данный процесс получил название MT-CVD. Адгезия MT-CVD покрытий значительно выше. Для них не характерен такой вид износа как отслоение покрытия.

Покрытия PVD (Physical Vapor Deposition) или КИБ (конденсация с ионной бомбардировкой)

Тем не менее во всем мире признается первенство советских, а впоследствии российских разработок в создании второго по объему рынка технологии нанесения покрытий на режущий инструмент, а именно PVD (Phisical Vapor Deposition), или MEVVA (Metal Vapor Vacuum Arc), илиКИБ (конденсация с ионной бомбардировкой – термин, применяющийся в русскоязычной литературе). Инструменты с покрытием PVD появились в начале 80-х годов прошлого столетия.

Популярность нового метода нанесения покрытий определилась в первую очередь тем фактом, что PVD наиболее успешно улучшает свойства тех режущих инструментов, где технология CVD неэффективна или бесполезна. Во-первых, PVD реализуется при принципиально более низких температурах, не превышающих 500 °С, что позволяет покрывать как твердосплавные пластины, так и инструменты из быстрорежущих сталей и даже просто детали машин, работающие в условиях интенсивного трения. Во–вторых, покрытие PVD может быть нанесено на острую кромку и вследствие равномерного характера осаждения не вызывает ее притупления. Таким образом, данный тип покрытий может с успехом использоваться для мелкоразмерных концевых инструментов. В то же время тонкий слой покрытия PVD не может соперничать с более мощными покрытиями СVD, суммарная толщина слоев которых может достигать 22–25 мкм, поэтому по сей день уступает им долю рынка сменных неперетачиваемых пластин.

Они обладают хорошей адгезией, не влияют на прочность основного инструментального материала и даже создают благоприятные сжимающие напряжения в поверхностном слое.

Простейшие однослойные PVD покрытия TiN сейчас применяются для метчиков и быстрорежущих фрез средней производительности, используемых для обработки простых материалов на низких скоростях. Эти же покрытия можно увидеть на сверлах из быстрореза, предлагаемых для домашнего использования.

В серьезных индустриальных применениях требуются более теплостойкие покрытия. Однослойное покрытие ТiCN продолжает использоваться для быстрорежущих и твердосплавных фрез общего назначения. Оно обладает высокой абразивной износостойкостью. Однако оно повсеместно вытесняется еще более производительным покрытием со структурой титан-алюминий нитрид TiNAl.

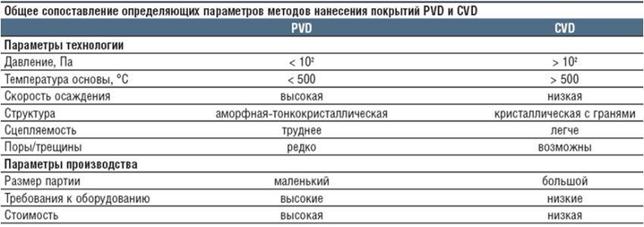

Таблица 1.

Покрытия DLC (Diamond Like Coatings)

Принципиально отличными от вышеописанных, но также относящихся к классу PVD, являются покрытия DLC (Diamond Like Coatings). Получаемые при этом углеродные нанопленки близки по свойствам к алмазу. Такие покрытия обладают очень высокой, превосходящей до 50 раз другие типы покрытий абразивной износостойкостью. К сожалению, их температурная стабильность и стойкость к окислению ограничены величиной 300 °С, что недостаточно для большинства случаев металлообработки, за исключением резания алюминия и силумина. Но, благодаря своей абразивной стойкости покрытия, DLC показывают хорошие результаты при обработке резанием различных композиционных материалов на основе стекло- и угле- наполненных пластиков, находящих все более широкое применение в технике [4]

В таблице 1 представлен технико-экономический эффект применения СМП.

Таблица 2

Преимущества использования сменных многогранных пластин.

|

Особенности использования сменных многогранных пластин |

Технико-экономический эффект |

|

Многократное использование державки |

Уменьшение стоимости инструмента. Повышение качества и надежности инструмента |

|

Устранение переточек |

Повышение качества пластин. Сокращение заточного оборудования, площадей, числа рабочих-заточников. Сокращение стоимости эксплуатации инструмента. Уменьшение расхода абразивных материалов |

|

Устранение пайки |

Повышение качества пластин. Уменьшение стоимости и трудоемкости изготовления инструмента. Сокращение расхода припоя |

|

Сокращение времени смены инструмента |

Снижение периода экономической стойкости. Интенсификация режимов резания и повышение производительности труда |

|

Формирование передней грани на стадии изготовления пластины |

Обеспечение устойчивого дробления стружки. Повышение качества инструмента. Сокращение стоимости эксплуатации |

|

Возможность упрочнения пластин |

Повышение качества пластин. Интенсификация режимов резания и повышение производительности труда |

Tенденции развития современного металлорежущего производства сопровождаются неуклонным ростом объема применения современного оборудования и инструментов. Желание потребителя минимизировать затраты при совершенствовании технологического процесса делает актуальным наличие механизма оценки эффективности производимых или планируемых затрат.

Для оценки экономической эффективности внедрения современных металлорежущих инструментов можно использовать методику, разработанную компанией “Искар СНГ”, которая успешно применяется в настоящее время на ряде промышленных предприятий.

Программа расчета выполнена в Excel. Она позволяет оперативно вводить и изменять исходные данные, получая на выходе количественную оценку реальных затрат на обработку.

Таблица 3.

|

Сравнение показателей при увеличении производительности |

|||

|

Сравниваемые показатели

|

При напайном инструменте |

При инструменте с СМП |

При увеличении режимов инструментом с СМП |

|

Вариант 1 |

Вариант 2 |

Вариант 3 |

|

|

Производительность, мм/мин. |

4 |

16,47 |

25 |

|

Стойкость, дет. |

1 |

2 |

1 |

|

Расходы на инструмент на 1 переход, руб. |

25,71 |

37,88 |

75,75 |

|

Общие затраты на 1 переход, руб. |

1317,39 |

614,56 |

460,21 |

|

Экономия затрат на 1 переход, руб. |

0 |

793,03 |

154,35 |

|

Суммарная экономия затрат на 1 переход при увеличении режимов обработки, руб. |

|

|

947,38 |

Аргументированный вывод о целесообразности применения или отказе от применения предлагаемого инструмента взамен применяемого или другого сравниваемого инструмента можно сделать лишь на основании сравнительного экономического расчёта, что и позволяет сделать предлагаемая методика.

Подводя итог вышеизложенного считаем, что эффективность механической обработки определяется соотношением между расходами и доходами.

Расходы при металлообработке складывается из-за затрат, связанных зарплатой оператора, стоимостью оборудования, оснастки, заготовок, инструментальный кладовой, складируемого инструмента, накладными расходами (Смотри рисунок 5).

Рисунок 5.

Под производительностью металлообработки мы понимаем соотношение между выходом и готовой продукции и входными затратами производства.

На входе процесса затрачиваются определенные ресурсы, необходимые для организации производства, такие как: рабочая сила, оборудование, оснастка, сырье, инструментальные запасы, административные расходы.

Выход – это продукция, которую удается произвести в рамка имеющегося фонда рабочего времени.

Правильный выбор и применение современных металлорежущих инструментов на повышенных режимах резания является решающим фактором снижения затрат. [3]

По нашему мнению применение инструмента с СМП является наиболее эффективным при производстве деталей машин.

Список литературвы

- Вохидов А. С. Нанотехнология сегодня и завтра: учеб. пособие. Спб. 2009.

- Информационно-аналитическое издание, [электронный ресурс] –URL:http://www.iif-online.ru/

- Каталог SANDVIK. Coromant. (с. 4), 2001

- Нанопокрытия для металлорежущего инструмента [электронный ресурc] – Режим доступа . - URL:http://masters.donntu.edu.ua/2011/fimm/okulik/library/article9/index.htm

дипломов

Комментарии (3)

Оставить комментарий