Статья опубликована в рамках: I Международной научно-практической конференции «Научное сообщество студентов: МЕЖДИСЦИПЛИНАРНЫЕ ИССЛЕДОВАНИЯ» (Россия, г. Новосибирск, 06 декабря 2011 г.)

Наука: Технические науки

Секция: Технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА МОНТАЖА ТРУБОПРОВОДОВ ИЗ ПОЛИПРОПИЛЕНА НА ПРЕДПРИЯТИЯХ ЖКХ ГОРОДА НЕРЮНГРИ

В городе Нерюнгри существует такая острая проблема, как капитальный ремонт зданий и сооружений. При ремонте водопроводных и канализационных систем очень важной и актуальной остается проблема экономии материальных, финансовых и трудовых ресурсов, особенно в условиях экономического кризиса. При европейском уровне качества, цены на отечественные полипропиленовые трубы на 20‑30 % ниже западных аналогов [6].

Одна из значимых проблем — это отсутствие соответствующей технологической документации для проведения сварочных работ при монтаже полипропиленовых трубопроводов для дальнейшего использования ее при замене металлических труб на полипропиленовые.

Существование данных проблем позволяет заключить, что разработка проекта, объектом которого являются полипропиленовые водопроводные системы на предмет разработки технологических процессов по монтажу и сварке трубопроводов из полипропилена в условиях города Нерюнгри, актуальна.

Цель работы — разрешить выявленную проблему по отсутствию в городе Нерюнгри на предприятиях ЖКХ технологических карт по монтажу и сварке полипропиленовых трубопроводов; разработать технологический процесс сварки полипропиленовых трубопроводов. Для достижения данной цели необходимо решить следующие задачи: изучить характерные особенности полимеров; провести сравнительный анализ применения полипропиленовых и металлических трубопроводов; изучить способы сварки термопластичных материалов; изучить правила подготовки оборудования и инструмента для выполнения сварочно-монтажных работ; разработать технологический процесс монтажа и сварки трубопроводов из полипропилена.

Для решения поставленных задач были использованы следующие методы исследования: теоретические (для анализа и обобщения теоретических положений); эмпирические (сравнительный анализ); разработка технологической и технической документации; проектирование.

Пластиковые полипропиленовые водопроводные системы используются как распределительный механизм в жилых, административных и промышленных зданиях для трубопроводов питьевой и технической воды.

Полимеры плохо проводят тепло, сильно расширяются при нагреве и имеют значительную теплоемкость. Теплопроводность полимеров в десятки и сотни раз меньше, чем у металла. Они характеризуются небольшими значениями диэлектрический проницаемости, высоким удельным объемным сопротивлением и электрической прочностью [6]. Механические свойства пластмасс характеризуются вязкоупругим поведением полимеров под нагрузкой. Особенности механических свойств полимеров: малая жесткость; зависимость свойств от температуры; зависимость от скорости деформирования; зависимость от длительности нагружения; зависимость свойств от структуры; хорошее сопротивление усталости; стойкость в агрессивных средах. Обязательным компонентом пластмасс является связующее вещество (синтетические смолы, эфиры целлюлозы); наполнители (древесная мука, сажа, слюда, тальк, графит, рутил); стабилизаторы; пластификаторы; отвердители; специальные добавки (смазки, красители) [7]. По сравнению с металлами применение пластмасс экономически более выгодно благодаря простоте изготовления изделий из них и малому количеству отходов, высокой стойкости пластмасс, меньшим расходам на перевозку, монтаж и эксплуатацию изделий. Под действием окружающей среды полимеры медленно стареют.

Полипропиленовые трубы и фитинги из пропилена — это современные и экологически чистые материалы, способствующие применению перспективных новых технологий. Трубы и соединительные детали из полипропилена PPR-80 применяются: в системах холодного и горячего водоснабжения, в системах отопления, водостока в жилых, административных и промышленных зданиях; при прокладке пневмопроводов, технологических трубопроводов (только для транспортировки веществ, к которым полипропилен химически стоек); для наружных сетей горячего и холодного водоснабжения (включая бесканальную прокладку); допускается применение в объединенных системах противопожарного водоснабжения.

Срок службы трубопроводов из полипропилена PPR-80 в системах холодного водоснабжения составляет не менее 50 лет, а в системах горячего водоснабжения и отопления не менее 25‑30 лет.

Полипропиленовые трубопроводы имеют неоспоримые преимущества перед металлическими: невысокая себестоимость по сравнению с металлическими (особенно соединительные детали); простота монтажа; скорость монтажа полипропиленовых труб в 5‑7 раз быстрее, чем металлических; надежность и долговечность системы из полипропиленовых труб отвечают наивысшим требованиям; трубопроводы, смонтированные из PPR-80, не меняют вкус и химические свойства протекающей жидкости и выдерживают, в зависимости от рабочего давления, температуру носителя до плюс 95°С, а также кратковременные повышения температуры до плюс 100°С; длительный срок службы трубопроводов; свойства, отвечающие требованиям СНиП 2.04.01-85*; большой размерный диапазон полипропиленовых и комбинированных соединительных деталей, запорной арматуры и крепления; полное отсутствие коррозии и зарастания сечения в процессе эксплуатации; отсутствие расходных материалов и необходимости предварительных заготовок; полная герметичность сварных соединений; высокая химическая стойкость трубопроводов; меньший (по сравнению с металлическими трубами) уровень шума потока жидкости; трубы не требуют покраски; система выдерживает несколько циклов замерзания при наличии давления; материал экологически абсолютно безвреден и не выделяет вредных веществ ни при монтаже трубопровода, ни при его эксплуатации.

Трубопроводы из PPR-С (полипропилена) имеют очень высокую механическую прочность и стойкость к размораживанию. Поэтому они оправдывают применение их в условиях Крайнего Севера.

Сварка полипропилена проходит в пределах термопластического состоянии материала. При этом свободно перемещающиеся молекулярные цепи связываются в поверхностях контакта соединяемых деталей. Сварной шов охлаждается под давлением в свободном состоянии.

Исходя из преимуществ применения полипропиленовых трубопроводов, появилось много способов сварки термопластических материалов (рис. 1).

Рисунок 1. Способы сварки термопластичных материалов

Сварка враструб и в выточку относится к сварке нагретым инструментом и может производиться в любых пространственных положениях. Изделия толщиной больше 2 мм сваривают ручной сваркой враструб, трубы диаметром меньше 50 мм подвергают машинной сварке враструб, трубы диаметром больше 50 мм производят сваркой в выточку труб, панелей, фасонных деталей.

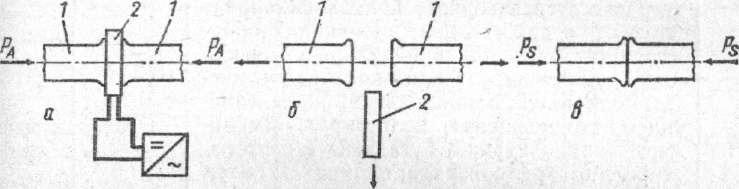

Принцип сварки враструб, фитингов и втулок показан на рисунке 2.

Рисунок 2. Принцип сварки враструб фитингов и втулок: а — подогрев свариваемых деталей; б — отвод нагретого инструмента; в — состыковка (сварка); 1 — нагретый инструмент; 2 — нагретый (сварочный) дорн; 3 — нагретая (сварочная) гильза; 4 — пластмассовая труба; 5 — пластмассовый фитинг

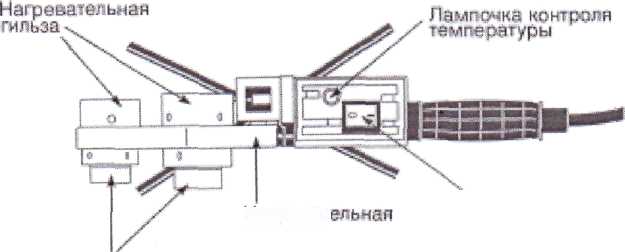

Общая продолжительность сварки более 60 секунд. Материалом для сварки враструб служат твердый полиэтилен, мягкий полиэтилен, полипропилен и др. Для сварки пластмассовых деталей используют специальный сварочный аппарат. Общий вид сварочного аппарата представлен на рисунке 3.

Рисунок 3. Сварочный аппарат ЦТП-16

В комплект сварочного аппарата входят: электросварочный аппарат для термической сварки (220 V), сменные нагреватели (D 20, 25, 32, 40 мм); специальные ножницы или резак (нож с режущим роликом); нож с коротким лезвием; кусок несинтетической ткани; спирт или уайт-спирит; метр, маркер; зачистное устройство (для армированных труб); уровень; рулетка; металлический чемоданчик. Сварочные инструменты должны содержаться в чистоте. При необходимости нагревательные гильзу и дорн прочистить растворителем с помощью грубой салфетки.

Для качественного выполнения конструкции необходимо соблюдать определенные правила подготовки оборудования и инструмента, которые включают в себя следующее:

- установку сварочного аппарата на ровной поверхности;

- закрепление на сварочном аппарате сменных нагревателей необходимого размера с помощью специальных ключей. При этом насадки должны плотно прилегать к нагревательному элементу (необходимо следить за тем, чтобы поверхность насадок не выступала за край нагревательного элемента);

- проверка установленной температуры на аппарате (температура сварки полипропиленовых труб составляет 260 ºС);

- включение сварочного аппарата в сеть (напряжение 220 В) и проверка работы сигнальной лампочки. В зависимости от температуры окружающей среды нагрев нагревательного элемента длится 10-15 минут. Рабочая температура на поверхности достигается автоматически. Процесс нагрева заканчивается, когда гаснет или загорается (в зависимости от типа сварочного аппарата) лампочка контроля температуры [3].

Первую сварку рекомендуется производить через 5 минут после нагрева сварочного аппарата. Сварку пластмассовых деталей друг с другом необходимо производить следующим образом:

- обрезать трубу под прямым углом к оси трубы при помощи специального резака;

- на конце трубы снять фаску под углом 30 ;

- конец трубы и раструб фитинга перед сваркой при необходимости очистить от пыли и грязи и обезжирить;

- на трубе нанести метку на расстоянии, равном глубине раструба плюс 2 см. Перед сваркой армированных труб с помощью специальной зачистки необходимо снять верхний слой из полипропилена – алюминия. Глубина зачистки по упору инструмента определяет глубину сварки, что позволяет обойтись без применения шаблона;

- поместить соединяемые детали на соответствующие насадки (трубу вставить в гильзу до отметки, обозначающую глубину сварки);

- выдержать время нагрева (табл. 1), после чего снять детали с аппарата, и соединить их друг с другом, не поворачивая детали по оси;

- после сварки необходимо выдержать время для охлаждения.

При выполнении сварочных работ:

- необходимо очищать сменные нагреватели от налипшего материала;

- обеспечивать качественное соединение деталей, при этом избегать повреждения покрытия насадок;

- категорически запрещается охлаждать прибор водой, иначе могут выйти из строя термосопротивления.

Для монтажа последующих ответвлений от трубопровода и для ремонта существующих систем применяются приварные сёдла. В целях обеспечения качественного соединения приварных сёдел необходимо руководствоваться данными, представленными в таблице 1. Рабочая температура для сварки приварных сёдел составляет 260ºС. Свариваемые поверхности труб должны быть чистыми и сухими.

Таблица 1

Режимы сварки приварных сёдел

|

Диаметр трубы, мм |

Расстояние от конца трубы до отметки, мм |

Время нагрева, сек. |

Время охлаждения, мин. |

|

20 |

17 |

6 |

2 |

|

25 |

19 |

7 |

2 |

|

32 |

22 |

8 |

4 |

|

40 |

24 |

12 |

4 |

|

50 |

27 |

18 |

4 |

|

63 |

30 |

24 |

6 |

|

75 |

32 |

30 |

6 |

|

90 |

35 |

40 |

8 |

Сварка приварных седел нагретым инструментом производится следующим образом:

- инструментом приварки седла в течение 30 секунд нагревать наружную поверхность трубы, пока на краю инструмента не образуется наплыв;

- не прерывая процесса нагревания наружной поверхности трубы, в течение последних 20 секунд нагревать приварное седло (одновременно с нагреванием наружной поверхности трубы);

- отложить сварочный прибор и быстро, не поворачивая, прижать приварное седло точно к предварительно нагретому участку поверхности трубы;

- зафиксировать соединение на 30 секунд, после 10-минутного охлаждения соединение можно эксплуатировать с полной нагрузкой;

- по окончании сварки для подключения ответвления необходимо просверлить дно седла и стенку трубы. Разрешается применять только обычные спиральные сверла с установочной шайбой (для контроля необходимой глубины сверления) [3].

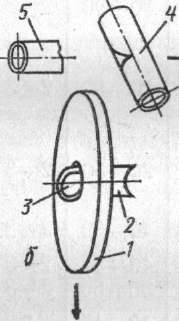

Сваркой нагретым инструментом можно сваривать следующие материалы: пенопласт из твердого суспензионного поливинилхлорида (трубы), мягкий поливинилхлорид, твердый полиэтилен, полипропилен, полиоксиметилен, поликарбонат, полистирол, стирол-акрилонитрил-сополимер, полиамиды. Общая продолжительность сварки больше 60 сек. Данный способ сварки производится без присадочного материала. Принцип сварки нагретым инструментом показан на рисунке 4.

Рисунок 4. Принцип сварки нагретым инструментом: а — подогрев свариваемых деталей; — отвод нагретого инструмента; в — стыкование (сварка); 1 — свариваемые изделия; 2 — нагретый инструмент; 3 — источник питания.

Источниками нагрева служат: электрический ток (нагрев электросопротивлением) или пламя горючего газа.

Сварочным оборудованием и принадлежностями являются: нагреваемые инструменты или машины с нагреваемым инструментом. Кроме того, в оборудование для сварки входят: регулятор температуры (для электронагреваемых инструментов без встроенного терморегулятора), теплообменники, баллоны для пропана с газовым регулятором, шланги для подвода газа, наконечники и зажимы шлангов (для инструментов, нагреваемых газом). Принцип сварки разветвлений труб в выточку показан на рисунке 5.

Рисунок 5. Принцип сварки разветвлений труб в выточку: а — подогрев свариваемых труб; б — отвод нагретого инструмента; в — состыковка (сварка); 1 — нагретый инструмент; 2 — сварочный инструмент для выравнивания кольцеобразной выточки в трубе большего размера; 3 — сварочный инструмент для разветвления трубы меньшего размера; 4 — труба большего размера; 5 — труба с условным проходом меньшего размера

Технологическая карта контактной сварки враструб представлена в таблице 2.

Таблица 2

Технологическая карта контактной сварки враструб

|

Наименование операции |

Описание операции |

Оборудование, приспособления |

Материал |

|

1 |

2 |

3 |

4 |

|

Заготовительная |

Отмерить и отрезать под углом 90º к оси заготовку трубы. Удалить верхний пластиковый слой трубы. Снять фаску по краю внутреннего диаметра трубы, предназначенного для нагревания (при диаметре больше 40 мм). Конец трубы и фитинг перед сваркой очистить от пыли и грязи, обезжирить. Нанести на трубу метку на расстоянии равном глубине фитинга (меньше на 1-3 мм). |

Ножницы, зачистное устройство, приспособление для снятия фаски |

Ветошь, спирт, ацетон, маркер |

|

Сборочно-сварочная |

Поместить трубу и фитинг на соответствующие насадки (трубу вставить в насадку до отметки, обозначающей глубину сварки). Не вращать и не поворачивать трубу и фитинг для лучшей ориентации можно использовать маркировки на фитингах. Выдержать необходимое время нагрева (в зависимости от температурного режима контактной сварки враструб). По окончании нагрева снять трубу и фитинг с насадок и соединить их равномерным движением без осевого поворота на всю глубину до отметки. Выдержать время охлаждения. |

Электросварочный аппарат для термической сварки ЦТП-16, насадки |

Трубы и фитинги из полипро- пилена |

|

Контроль качества |

Контроль длины заготовок, качество зачистки, размеры фаски, чистоту поверхности, предназначенной для сварки. Контролировать размер отметки для глубины сварки. Температуру сварки контролировать по датчику. Качество материалов контролировать визуально и по сопутствующей документации. Качество смонтированных систем трубопроводов проверять испытаниями перед сдачей объекта. |

Угольник, измерительный инструмент |

|

|

Техника безопасности |

Сварку труб и соединительных деталей следует производить в проветриваемом помещении. При работе со сварочным аппаратом следует соблюдать правила работы с электроинструментом |

Спецодежда |

Огнетуши-тель, респиратор |

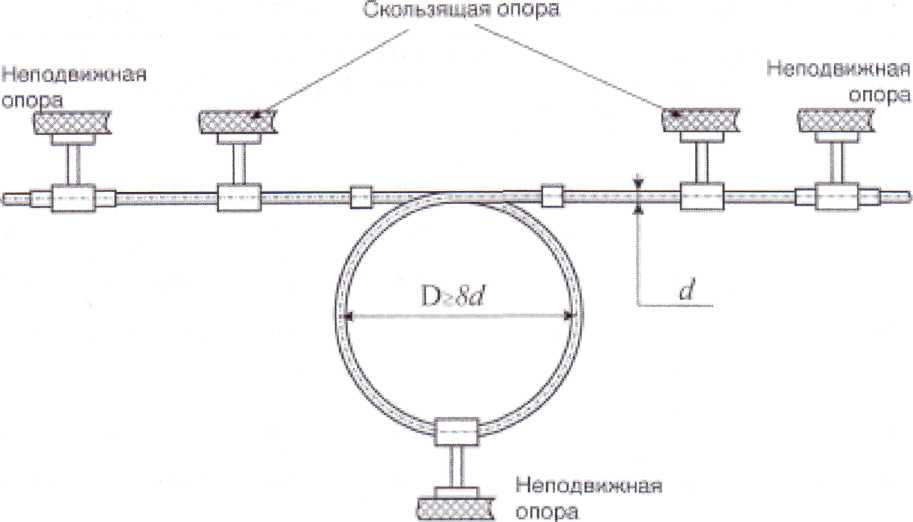

При прокладке трубопроводов из полипропилена необходимо учитывать изменения трубы вследствие теплового расширения материала при изменении температуры. Проектирование и монтаж трубопроводов необходимо выполнять так, чтобы труба могла свободно двигаться в пределах величины расчетного расширения. Это достигается за счет компенсирующей способности элементов трубопровода (самокомпенсация), установкой температурных компенсаторов, правильной расстановкой опор (креплений).

Если линейные изменения трубопровода не компенсированы подходящим способом, т.е. если нет возможности продлевать или укорачивать трубопровод, в стенках труб концентрируется дополнительное напряжение, возникающее при растяжении и сжатии. Это приводит к существенному сокращению срока эксплуатации трубопровода.

Компенсировать линейные изменения можно тремя способами: способом углового расширения; с помощью П-образных компенсаторов; с помощью петлеобразных (круговых) компенсаторов. Компенсирующие устройства для погашения линейного удлинения выполняются в виде Г-образных элементов (рис.6), П-образных (рис.7) и петлеобразных (круговых) компенсаторов (рис.8).

|

|

Рисунок 6. Г-образный компенсирующий элемент

Рисунок 7. П-образное компенсирующее устройство

Рисунок 8. Петлеобразное компенсирующее устройство

Проектирование систем внутренних трубопроводов рекомендуется производить в следующей последовательности: на схеме трубопроводов предварительно намечают места расположения неподвижных опор с учетом компенсации температурных изменений длины трубы элементами трубопровода (отводами и пр.); проверяют расчетом компенсирующую способность элементов трубопровода между неподвижными опорами; намечают расположение скользящих опор с указанием расстояний между ними.

Компенсаторы устанавливаются на трубопроводе, как правило, посередине между неподвижными опорами, делящими трубопровод на участки, температурная деформация которых происходит независимо друг от друга. При расстановке неподвижных опор следует учитывать, что перемещение трубы в плоскости, перпендикулярно стене, ограничивается расстоянием от поверхности трубы до стены.

Запорная и водоразборная арматура диаметром более 40 мм должна иметь неподвижное крепление к строительным конструкциям для того, чтобы усилия, возникающие при пользовании арматурой, не передавались на трубы. Теплоизоляция трубопроводов водоснабжения выполняется в соответствии с требованиями СНиП 2.04.14-88 (раздел 3).

Качество — основной фактор, обеспечивающий долговечность и надежность работы санитарно-технических систем. Контроль качества должен быть обеспечен, начиная от поступления материалов в заготовительные мастерские на объект проведения монтажных работ и, заканчивая проверкой, смонтированных систем. Качество поступающих материалов проверяют, как визуально, так и по сопутствующей документации «Сертификаты качества» [1]. Качество смонтированных систем проверяют испытаниями перед сдачей объекта.

Поступающие на монтаж трубопроводы должны иметь маркировку, которая наносится на наружную поверхность изделия. При входном контроле качества по монтажу пластиковых труб подлежат выбраковке все трубы и детали, имеющие сколы, трещины, резиновые кольца, имеющие разрывы.

Все смонтированные системы должны быть подвергнуты испытанию согласно СНиП 3.05.01-85. Испытание трубопровода следует производить при положительной температуре, и не ранее, чем через 16 часов после сварки последнего соединения [5] . Во время испытаний не допускается разгерметизация системы.

По окончании испытаний производится промывка трубопровода водой в течение 3 часов. Предварительное испытание (избыточное) гидравлическое давление при испытании на прочность, выполняемом до установки арматуры должно быть равно расчетному рабочему давлению, умноженному на коэффициент 1,5.

Предварительное гидравлическое испытание напорных трубопроводов следует производить в таком порядке: заполнить трубопровод водой и выдержать без давления в течение 2 часов; создать в трубопроводе испытательное давление и поддерживать его в течение 0,5 часа; снизить испытательное давление до расчетного и произвести осмотр трубопровода.

Трубопровод считается выдержавшим предварительное испытание, если не обнаружено видимых утечек воды. Окончательное гидравлическое испытание на плотность проводится в следующем порядке: в трубопроводе создают давление, равное расчетному давлению, и поддерживают его 2 часа, при падении давления на 0,02 МПа производится подкачка воды; давление поднимают до уровня испытательного за период не более 10 минут и поддерживают его в течение 2 часов. Система водостоков считается выдержавшей испытание, если по истечении 20 минут после ее наполнения при наружном осмотре трубопроводов не обнаружено течи или других дефектов и уровень воды в стояках не понизился [2].

При монтаже систем из полипропиленовых труб необходимо соблюдать общие правила техники безопасности, установленные для монтажа санитарно-технических систем:

- сварку труб и соединительных деталей следует производить в проветриваемом помещении;

- при работе со сварочным аппаратом следует соблюдать правила работы с электроинструментом;

- к работам по прокладке трубопроводов допускаются лица, прошедшие инструктаж;

- места производства работ должны быть очищены от строительного мусора и посторонних предметов;

- при работе с трубными изделиями следует соблюдать правила пожарной безопасности;

- при выполнении работ по механической обработке труб необходимо пользоваться защитными очками;

- испытание системы канализации следует производить под руководством мастера или прораба. Устранение дефектов, обнаруженных во время испытания наливом труб, проложенных в земле или в подпольных каналах, выполняется после спуска воды из трубопроводов;

- после монтажа трубопроводов обрезки труб и другие отходы требуется собрать для последующего вывоза в места свалки, согласованные с органами санитарно- эпидемиологического надзора и охраны окружающей среды.

В заключении сделан вывод, что полипропиленовые трубы применяются и в водоснабжении, и в отоплении. Применение полипропиленовых трубопроводов по сравнению с металлическими, в жилищно-коммунальном хозяйстве в районах Крайнего Севера имеет ряд преимуществ. Термическая сварка позволяет создать монолитное соединение, которое по своей структуре становится таким же, как сама труба. Для сварки используют сварочный аппарат, так называемый паяльник, очень простой в эксплуатации. Вся пайка занимает секунды. Наблюдается высокая степень надежности полипропиленовых соединений, так как они монолитны.

Полипропиленовые трубы имеют рабочую температуру плюс 75 ºС и при давлении 7,5 атмосфер гарантируемый срок их службы 25 лет. Максимальная температура, которую выдерживает данный вид труб плюс 95 ºС. В данных видах трубопроводов обеспечивается высокая кислородонепроницаемость, что препятствует коррозии металлических деталей систем отопления.

С экономической точки зрения полипропиленовые трубы более чем в два раза дешевле металлических (особенно соединительные детали). Также трубопроводы из PPR-С (полипропилена) имеют очень высокую механическую прочность. Другое преимущество полипропиленовых труб — это стойкость к размораживанию, что в очередной раз указывает на целесообразность их применения в условиях Крайнего Севера.

Список литературы:

- Блинов А. Н., Лялин К. В. Организация и производство сварочно-монтажных работ. — М.: Стройиздат,1982.

- Маслов Б.Г., Выборнов А.П. Производство сварных конструкций. — М.: Академия, 2007.

- Нойман А., Рихтер Е. Сварка, пайка, склейка и резка металлов и пластмасс. — М.: Металлургия, 1985.

- Тавастшерна Р.И. Изготовление и монтаж технологических трубопроводов. — М.: Высшая школа,1990.

- Швандра В.А. Стандартизация и управление качеством продукции — М.: ЮНИТИ, 1999г.

- Фетисов Г.П., Гарифуллин Ф.А. Материаловедение и технология металлов. — М.: Оникс, 2007.

- Чумаченко Ю.Т., Чумаченко Г.В. Материаловедение. — Ростов н/Д : Феникс, 2005.

дипломов

Оставить комментарий