Статья опубликована в рамках: IX Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ЕСТЕСТВЕННЫЕ НАУКИ» (Россия, г. Новосибирск, 04 апреля 2013 г.)

Наука: Химия

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

отправлен участнику

ПРИМЕНЕНИЕ ТЕХНОЛОГИИ ИСКРОВОГО ПЛАЗМЕННОГО СПЕКАНИЯ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ ПЕРСПЕКТИВНЫХ ДЛЯ ИММОБИЛИЗАЦИИ РАДИОНУКЛИДОВ

Шичалин Олег Олегович

студент 2 курса Школы естественных наук ДВФУ, г. Владивосток

E-mail: oleg_shich@mail.ru

Драньков Артур Николаевич

студент 2 курса Школы естественных наук ДВФУ, г. Владивосток

E-mail: impuls

Папынов Евгений Константинович

научный руководитель, канд. хим. наук, ведущий инженер ШЕН ДВФУ, научный сотрудник ИХ ДВО РАН, г. Владивосток

Первостепенной задачей в области решения радиоэкологических проблем является поиск новых эффективных технологий переработки, а также способов длительного хранения радиоактивных отходов (РАО). Одним из конструктивных подходов для безопасного обращения с РАО является метод иммобилизации радионуклидов в твердые матрицы различного типа: цементные, полимерные (в том числе и битумные), стеклообразующие и керамические [1]. Наиболее надежным, по скорости выщелачивания радионуклидов относятся стеклообразующие и керамические матрицы, однако, с точки зрения долговременной экологической безопасности, керамика является более востребованной ввиду высокой химической устойчивости и термической стабильности [6]. К основным способам получения керамических матриц, пригодных для внедрения РАО можно отнести плавление (в печи или индукционное плавление в холодном тигле (ИПХТ)), твердофазный синтез (холодное прессование с последующим спеканием (ХПС) и горячее прессование (ГП)), самораспространяющийся высокотемпературный синтез (СВС) и гидротермальный синтез.

В последнее время эффективным методом консолидации порошковых материалов с образованием наноматериалов относящихся к классу конструкционных керамик принято считать искровое плазменное спекание (Spark Plasma Sintering (SPS)) [4]. Метод SPS-спекания является инновационной технологией позволяющей получать материалы с высокими эксплуатационными характеристиками, представляющими собой как керамические [2, 9], так и смешанные металлокерамические [3] матрицы, предназначенные для иммобилизации радиоактивных отходов.

Таким образом, основной целью настоящей работы явилось получение прочных керамических материалов методом искрового плазменного спекания с использованием в качестве исходного сырья природных алюмосиликатов Дальневосточных месторождений, в том числе предварительно насыщенных цезиевых форм цеолитов. Исследование физико-химических и механических характеристик получаемой керамики.

Экспериментальная часть.

Синтез образцов. Искровое плазменное спекание проводили на установке «SPS-515S» (пр-во Dr. Sinter*LABTM, Япония) по следующей схеме: 3 г исходного порошка цеолита фракцией (до 100 мкм), помещали в графитовую пресс-форму (размером 30х15 мм), спрессовывали на гидравлическом прессе (давление 3,8 кН), далее помещали в вакуумную камеру, после чего спекали. Параметры SPS процесса: давление 4,5 kH, вакуум 6 Па, время выдержки 10 мин, температура спекания образцов варьировалась в пределах от 650 до 9000С.

Методы исследования образцов. Исследование физико-химических и механических характеристик синтезированных материалов осуществляли с применением современных методов анализа на базе Института химии ДВО РАН г. Владивосток.

Определение химического состава полученных образцов проводили с помощью рентгенофазового анализа (РФА) на многоцелевом рентгеновском дифрактометре «Дрон-3» (пр-во Россия). Структурные характеристики (удельную поверхность) исследовали по низкотемпературной сорбции азота на установке «ASAP 2020М» (пр-во Micromeritics GmbH, США). Механическую прочность полученных образцов определяли путем раздавливания на разрывной машине ИР-50 (пр-во Россия). СЭМ-изображения образцов получены с помощью сканирующего электронного микроскопа HITACHI S-3400N (пр-во Япония).

Обсуждения результатов.

Одной из причин широкого использования природных цеолитов в различных технологических схемах очистки жидких радиоактивных отходов, помимо присущих им уникальных свойств, является дешевизна и доступность такого рода сырья. А целесообразность получения на их основе консолидированных объемных материалов различными методами однозначно доказана рядом исследователей, например в работах [7, 8].

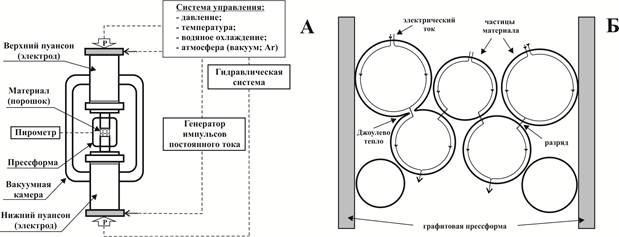

Идея применения метода SPS для синтеза керамических матриц на основе природных алюмосиликатов Дальневосточных месторождений основывалась на уникальности данной технологии, которая, по существу, представляет собой модифицированный метод горячего прессования (ГП). Основным отличием SPS от ГП является способ нагрева, осуществляемый электрическим током, который пропускается непосредственно через пресс-форму и размещенный в ней порошковый материал с периодическим импульсом мощностью до 100 кДж и периодом от 3,3 до 326,7 мс с частотой 50 Гц (рис. 1А). В этом случае на границе контакта частиц материала возникает искровой разряд (эффект плазмы), который способствует переносу вещества с искровой плазмой и образованию перемычек между частицами, дальнейшим их расширением и пластической переориентацией частиц под воздействием внешнего давления (рис. 1Б).

Рисунок 1. Технология искрового плазменного спекания: А — принципиальная схема SPS синтеза; Б — общая схема нагрева по методу SPS

Так же, в классическом горячем прессовании, тепловая энергия эффекта Джоуля сообщается материалу извне (от индукционного или резистивного нагревателя), в результате этого между центром и периферией (поверхностью) заготовки существует значительный градиент температур (пространственная неоднородность температуры) особенно при большом объеме заготовок. В связи с этим возможности горячего прессования крупногабаритных изделий ограничены из-за риска получения неоднородного материала и, соответственно, свойств. Кроме того, цикл горячего прессования занимает относительно большое время, поскольку приложение давления можно осуществлять только после определенной выдержки, необходимой для выравнивания температуры заготовки. Технология SPS позволяет решить оба этих недостатка ГП: риск неоднородности изделия и большая длительность цикла.

В рамках данной работы при синтезе керамических материалов на основе природных цеолитов Дальневосточных месторождений методом SPS было установлено, что технология характеризуется высокой скоростью нагрева и минимальной продолжительностью цикла, что обеспечивает подавление роста зерна, в результате чего образуются материалы с субмикронным или наномасштабным зерном, с уникальными композициями и свойствами. Так, например, с помощью рентгенофазового анализа было выявлено, что химический состав спеченных материалов полученных при различных температурах в пределах от 650 до 9000С идентичен друг другу (рис. 2, крив. 2) и лишь не значительно отличается от состава исходного цеолита (рис. 2, крив. 1), характеризующимся наличием некоторого количества примесей в виде ионов щелочных металлов содержащихся в почвах и природных минералах, удаление которых происходит в момент возникновения искровой плазмы при спекании материалов [5].

Рисунок 2. Рентгенофазовый анализ природных алюмосиликатов Приморского месторождения: 1 — исходный порошок; 2 — материал после SPS-синтеза

Результаты исследований механических и структурных характеристик (прочность, удельная поверхность, пористый объем) исходных порошков и полученных материалов на основе современных физико-химических методов анализа показали, что температура SPS процесса значительно влияет на структурные характеристики спекаемых цеолитов. Так, в момент ее увеличения, снижается удельная поверхность (рис. 3Б) и повышается механическая прочность до 1500 кг/см2, для образцов полученных при 900 0С (рис. 3А).

Рисунок 3. Зависимости механической прочности (А) и удельной поверхности (Б) цеолитов полученных при различных температурах SPS спекания: кривые 1 — Сахалинское и 2 — Приморское месторождения

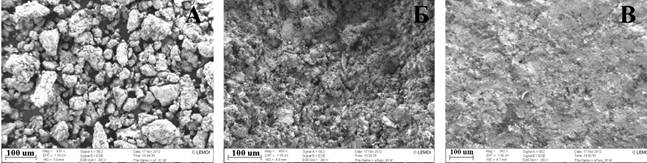

Представленные результаты свидетельствуют о том, что при определенных условиях эксперимента, в области высоких температур (свыше 8000С), достигается максимально возможный предел деформации и вещество становиться пластичным, после чего происходит сплавление частиц порошка с образованием монолитного материала, что наглядно зафиксировано методом сканирующей электронной микроскопии (рис. 4).

Рисунок 4. Снимки СЭМ алюмосиликатов Приморского месторождения: А — исходный порошок; Б — спеченный при 8000С и 4,5 кН; В — спеченный при 9000С и 4,5 кН.

СЭМ изображения на рис. 4 свидетельствуют о том, что микронные частицы исходного порошка алюмосиликата (А) спекаются при искровой плазме в пределах 800—8500С, о чем говорит видимое наличие крупных частиц на поверхности материала (Б), а более высокая температура (9000С) приводит к сплавлению порошка с образованием монолитной структуры алюмосиликатного образца (В), что сказывается на механической прочности образца (рис. 2А, крив. 1).

Согласно полученным экспериментальным данным были определены оптимальные условия синтеза, при которых обеспечивается получение материалов с заданным набором параметров. Так, например, установлено, что прочность алюмосиликатной керамики в значительной степени зависит от количества содержащейся влаги в исходном сырье, удаление которой, предварительным прокаливанием исходного цеолита при 1500С, значительно снижает механическую прочность получаемых образцов (рис. 5, кривая 2).

Рисунок 5. Зависимость механической прочности спеченных материалов на основе алюмосиликатов Приморского месторождения от температуры SPS-спечения, порошоки алюмосиликатов: 1 — насыщенный влагой из атмосферы; 2 — предварительно прокаленный на воздухе при 1500С.

Данный эффект, по-видимому, связан с поверхностной электропроводностью исходного алюмосиликатного материала, которая повышается за счет наличия адсорбированных молекул воды, это приводит к усилению искрового разряда, повышению скорости и количества переносимого вещества в плазме, упрочнению перемычек между частицами порошка и, соответственно, усилению прочности конечного материала.

В работе была рассмотрена возможность перспективного использования спеченных по методу SPS природных алюмосиликатов (в частности цеолитов Приморского месторождения) в качестве керамических матриц для иммобилизации и длительного хранения радионуклидов цезия. Экспериментальная работа основывалась на SPS-спечении предварительно насыщенных цезием цеолитов при различных условиях процесса (температура, давление) и дальнейшее определение скорости выщелачивания ионов цезия в течении длительного времени выдерживания образцов в растворе (рис. 6).

Рисунок 6. Результаты десорбции ионов цезия с алюмосиликатов полученных SPS-спечением при: 1 — 8000С, 2 — 9000С.

Исходя из представленной зависимости видно, что материал, полученный спечением при более высоких температурах, менее склонен к десорбции ионов цезия, что указывает на прочность связывания легколетучих радионуклидов цезия.

Основные выводы.

В исследовательской работе было показано, что применение метода SPS обеспечивает получение керамических материалов с высоко эксплуатационными характеристиками (прочность, стабильность химического состава и др.) на основе дешевого сырья — природных алюмосиликатов Дальневосточных месторождений. Проведенные физико-химические и структурные исследования материалов, полученных методом SPS, указывают на их способность к прочному удерживанию ионов цезия, предварительно сорбированных на исходных цеолитах, что доказывает целесообразность использования такого рода керамических матриц для иммобилизации радионуклидов, пригодных для длительного хранения ТРО.

Список литературы.

1.Булатов В.И., Калюжная Т.А., Кузубова Л.И., Лаврик О.Л. Радиоактивные отходы: экологические проблемы и управление: библиогр. обзор в 3 ч . Ч. 2. Хранение радиоактивных отходов. Н., 1998. — 229 с.

2.Орлова А.И., Михайлов Д.А., Волгутов В.Ю., Болдин М.С., Сахаров Н.В., Скуратов В.А., Кирилкин Н.С. Получение керамик на основе соединений со структурами NZP и поллуцита методом высокоскоростного электроимпульсного спекания // Тезисы докладов VII Российской конференции по радиохимии «Радиохимия 2012». — 2012. — С. 266.

3.O’Brien R.C., Ambrosi R.M., Bannister N.P., Howe S.D., Atkinson H.V. Spark Plasma Sintering of simulated radioisotope materials within tungsten cermets // Journal of Nuclear Materials. — 2009. — V. 393. — P. 108—113.

4.Orru R., Licheri R., Locci A.M., Cincotti A., Cao G. Consolidation/synthesis of materials by electric current activated/assisted sintering // Materials Science and Engineering. — 2009. — R 63. — P. 127—287.

5.Tokita M. Mechanism of Spark Plasma Sintering // J. Material Science. — 2004. — V. 5, № 45. — P. 78—82.

6.Trocellier P., Delmas R. Chemical durability of zircon // Nuclear Instruments and Method in Physics Research Bulletin. — 2001. — V. 181. — P. 408—412.

7.Vasiliev P., Akhtar F., Grins J., Mouzon J., Andersson C., Hedlund J., Bergström L. Strong Hierarchically Porous Monoliths by Pulsed Current Processing of Zeolite Powder Assemblies // ACS Applied materials & Interface. — 2010. — V. 2, № 3. — P. 732—737.

8.Vasiliev P.O., Ojuva A., Grins J., Bergström L. The effect of temperature on the pulsed current processing behaviour and structural characteristics of porous ZSM-5 and zeolite Y monoliths // Journal of the European Ceramic Society. — 2010. V. 30. — P. 2977—2983.

9.Watanabe Y., Ikoma T., Suetsugu Y., Yamada H. , Tamura K. , Komatsu Yu , Tanaka J. Moriyoshi Y. The densification of zeolite/apatite composites using a pulse electric current sintering method: A long-term assurance material for the disposal of radioactive waste // Journal of the European Ceramic Society. — 2006. — V. 26. — P. 481—486.

отправлен участнику

Комментарии (6)

Оставить комментарий