Статья опубликована в рамках: VI Международной научно-практической конференции ««Проба пера» ЕСТЕСТВЕННЫЕ И МАТЕМАТИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 09 апреля 2013 г.)

Наука: Физика

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

отправлен участнику

УТИЛИЗАЦИЯ ЗОЛЬНЫХ ОТХОДОВ

Головатинская Ирина

класс 9 «А», МБОУ лицей № 8, г. Красноярск

Преображенская Елена Владимировна

научный руководитель, педагог высшей категории, преподаватель физики, МБОУ лицей № 8, г. Красноярск

Стебелева Олеся Павловна

научный руководитель, доцент, канд. техн. наук, Сибирский федеральный университет, г. Красноярск

E-mail: olessteb@rambler.ru

Актуальность темы. В настоящее время разрабатываются и внедряются технологии переработки техногенного сырья, которые позволяют получать новые материалы с заданными свойствами и максимально извлекать из сырья ценные компоненты. Однако эти технологии энергоемкие, в процессе переработки сырья более 50 % энергии расходуется на его дробление и измельчение. Исследования последних лет показали, что для тонкого измельчения отходов с успехом может использоваться энергетически малозатратная технология гидродинамического диспергирования (размельчение в жидкой среде).

Проблема. Теплоэнергетические предприятия Красноярского края развиваются в весьма выгодных условиях — в регионе сосредоточены огромные сырьевые запасы. Например, относительно дешевый уголь позволяет не экономить на тепле и обеспечивает комфортное существование во время долгой холодной зимы. Однако на 1 МВт установленной мощности красноярские теплостанции производят в год 200 тонн золошлаковых отходов. Ежегодно на предприятиях края скапливается 1 млн. 200 тонн золы. В Красноярске есть места, где на один квадратный километр за сутки выпадает 5 тонн зольной пыли. И хотя зола углей Канско-Ачинских разрезов считается малоопасной, тем не менее, накапливаясь в больших количествах, она может оказать серьезное негативное влияние на экологическую обстановку в регионе. Последствия такого воздействия можно увидеть невооруженным глазом. Зольная пыль выбрасывается в воздух из труб ТЭЦ и ГРЭС, разносится с золоотвалов ветром и оседает в радиусе нескольких километров.

Разработанность исследуемой проблемы. В работах красноярских ученных [1, 3] для переработки золошлаковых отходов, отвалов горных пород, переработки хвостов обогатительных фабрик, и т. д. предлагается применять различные кавитационные генераторы роторного типа. Обработанное таким способом техногенное сырье наряду с измельчением, приобретает новые, перспективные для промышленного использования свойства. Например, гидродинамическая обработка в течение 2 мин в роторно-пульсационном аппарате золокарбонатной суспензии, используемой в качестве основы для вяжущего, позволяет сократить расход цемента на 30—40 % (в зависимости от марки цемента), увеличить прочность бетонов в среднем на 12—25 % [3].

В настоящее время эффект гидродинамического воздействия широко используется в промышленности технике, например, в горно-обогатительной промышленности для получения водомасляных эмульсий или обезвоживания масел в нефтеперерабатывающей промышленности; для получения водо-топливных эмульсий в энергетике; повышение выхода металлов из руд; измельчение полимеров и других высокомолекулярных соединений; удаление вирусов из ткани, пораженной инфекцией и т. д.

Гипотеза исследования. Высокоэнергетические кавитационные процессы при диспергировании, теоретические и экспериментальные исследования в этой области актуальны для разработки эффективных технологий переработки техногенного сырья.

Цель исследования: оценить возможность применения метода кавитационной обработки для оптимизации процессов обогащения зольных материалов и выделения из них металлических фаз и их соединений.

Одним из основных факторов, определяющих эффективность технологии гидродинамического диспергирования, является кавитационный эффект (от лат. cavitas — пустота), который возникает при резком понижения давления в потоке движущейся жидкости (гидродинамическая кавитация). В жидкости образуются полости, заполненные газом, паром или их смесью (кавитационные пузырьки, каверны). Кавитационные пузырьки образуются в тех местах, где давление в жидкости становится ниже некоторого критического уровня Ркрит. В реальной жидкости Ркрит приблизительно равно давлению насыщенного пара этой жидкости при данной температуре.

Увеличение скорости потока после начала кавитации вызывает быстрое возрастание количества кавитационных пузырьков. Кавитационные пузырьки группируются, образуя кавитационную область (кавитационную каверну) сложной и изменчивой формы. После перехода в зону повышенного давления рост пузырьков прекращается, наблюдается сокращение размеров пузырьков. Явление возникновения и схлопывания множества пузырьков сопровождается сильным шумом. Пузырьки схлопываются, создавая кратковременные импульсы давления величиной 108Па и более и длительностью порядка 10-6с. Если кавитационная каверна схлопывается вблизи обтекаемого тела или дисперсной среды в жидкости, то многократно повторяющиеся удары и микропотоки вблизи них оказывают разрушающее влияние и приводят к кавитационная эрозии. Импульсы давления способны разрушить даже весьма прочные материалы. На этом принципе основан эффект диспергирования с помощью кавитационной техники.

Практическая часть. В работе изучалось кавитационное воздействие на водные суспензии золы Канско-Ачинских углей. Химический состав (% масс.) изучаемого образца золы приведен в таб.1.

Таблица 1.

Химический состав образца золы

|

Образцец |

SiO2 |

TiO2 |

Al2O3 |

Fe2O3 |

MnO |

MgO |

CaO |

Na2O3 |

K2O |

|

зола |

44,41 |

0,186 |

7,82 |

0,14 |

5,886 |

4,71 |

32,46 |

1,16 |

1,82 |

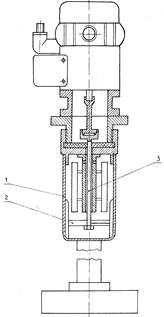

Диспергирование проводилось в гидродинамическом генераторе роторного типа с двухлопастной крыльчаткой клиновидного профиля в режиме суперкавитации. Мощность двигателя 1 кВт, объем рабочей камеры 3·10-4м3 (рис. 1). При суперкавитационном режиме пузырьки локализуются в хвостовой части нестационарных суперкаверн, возникающих за ротором и реализуется стабильное кавитационное воздействие на диспергируемую фазу без разрушения крыльчатки.

а) б)

Рисунок 1. а) — схема гидродинамического генератора роторного типа: 1 — стакан, 2 — двухлопастная крыльчатка (ротор), 3 — вал ротора; б) — суперкавитационный миксер

Обрабатывали трехпроцентные водные суспензии порошков золы в течение 2 мин при частоте вращения ротора 10000 об/мин. При этом часть дисперсной фазы выпадала в осадок, часть оставалась в состоянии стабильной взвеси. Осадок и взвесь высушивали в чашках Петри при температуре 2500С в течение 72 часов в сушильном шкафу.

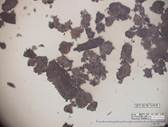

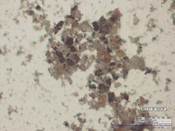

Исследования на оптическом микроскопе (рис. 2) показали, что частицы имеют неправильную форму, разный размер, на некоторых присутствует металлический блеск. После диспергирования размер частиц исследуемых образцов в среднем уменьшились больше, чем на порядок — до тонкодисперсного состояния.

а) б) в)

Рисунок 2. а — исходная зола (х140); б — осадок золы после диспергирования (х140); в — взвесь золы после диспергирования (х560)

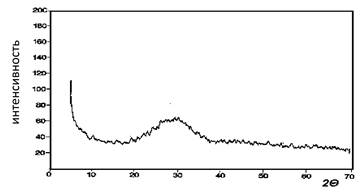

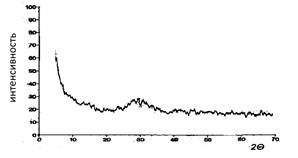

Метод рентгенофазового анализа (спектрометр ДРОН-3) показал, что исходный зольный материал представляет собой преимущественно аморфную среду, содержащую некоторое количество кристаллической фазы, не регистрируемой рентгеновским методом. На рис. 3 приведен РФА-спектр исходного материала, вид которого характерен для рентгеноаморфного материала.

Рисунок 3. Спектр РФА исходного зольного порошка

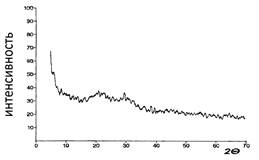

При диспергировании происходит активное разрушение пористой структуры образца, при этом увеличивается степень его аморфности (рис. 4 а, б). Как видно, степень аморфности взвеси больше, чем осадка.

а) б)

Рисунок 4. Спектр РФА а) осадка после диспергирования; б) взвеси после диспергирования

Синтеза новых кристаллических фаз в этом образце не обнаружено. Гипотеза о разделении на металлосодержащие фазы образцов после диспергирования осадка и взвеси подтверждаются данными РФА. Так, если в спектр РФА осадка — это одиночное широкое гало, соответствующее фазам Mn, то во взвеси наблюдается 2 широких гало — первое соответствует фазе железа, а второе — остаткам фазы Mn.

Выводы. Кавитационная обработка зольных материалов позволила на микроскопическом уровне провести разделение металлических фаз переходных металлов, содержащихся в золе. Влияние кавитационной обработки (гидромеханического метода) на зольные материалы влечет оптимизацию процессов их обогащения и выделение из них металлических фаз и их соединений. Выяснено, что помимо широкого применения эффекта кавитации в промышленности, она также может выступать как начальный этап очищения зол — выделение оксидов вплоть до малых концентраций (доли масс. %). Известно, что наличие в составе пеносиликата окислов марганца, железа сдерживает его дальнейшее использование при получении на его основе оптически прозрачных ситаллов.

Список литературы:

1.Варшавский В.Я. Скворцов Л.С. Грачева Р.С. Новая технология измельчения промышленных отходов//Экология и промышленность России, 2001, — № 5. — С. 14—17.

2.Ивченко В. М. Кавитационная технология / В.М. Ивченко, В.А. Кулагин, А.Ф. Немчин // ред. акад. Г.В. Логвинович. — Красноярск: Изд-во КГУ, 1990. — 200 с.

3.Усов Б.А. Механоактивированные золы гидроудаления и карбонатные пасты для бетонов и растворов//СтройПРОФИль № 1 — 2007.

отправлен участнику

Комментарии (5)

Оставить комментарий