Статья опубликована в рамках: XXXI Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 26 февраля 2014 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ИНСТРУМЕНТ-ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ПРОСТРАНСТВЕННО-СЛОЖНЫХ ПОВЕРХНОСТЕЙ

Семенов Кирилл Олегович

студент кафедры «Оборудование и технологии машиностроительного производства», Тольяттинский государственный университет, РФ, г. Тольятти

E-mail: semen-tgu@yandex.ru

Расторгуев Дмитрий Александрович

канд. техн. наук, доцент кафедры «Оборудование и технологии машиностроительного производства», Тольяттинский государственный университет, РФ, г. Тольятти

E-mail: Rast_73@mail.ru

TOOL-ELECTRODE ELECTROCHEMICAL POLISHING OF SPATIALLY COMPLEX SURFACES

Semenov Kirill Olegovich

student of the Department «Equipment and technology of machine-building production», Togliatti State University, Russia Togliatti

Rastorguev Dmitry Aleksandrovich

candidate of technical Sciences, associate Professor of the Department «Equipment and technology of machine-building production», Togliatti State University, Russia Togliatti

АННОТАЦИЯ

В статье рассматриваются особенности применения ручного электрохимического полирования различных изделий с пространственно-сложными поверхностями. Разработана теоретическая схема и модель инструмента-электрода, позволяющая достигнуть низкую шероховатость поверхности и обеспечить высокую производительность и точность обработки в соответствии с заданными.

ABSTRACT

The article considers the peculiarities of application of manual electrochemical polishing of various products with spatially complex surfaces. Developed a theoretical scheme and model of the instrument-electrode to achieve low surface roughness and ensure high performance and accuracy of processing in accordance with the set.

Ключевые слова: электрохимическая обработка; электрод-инструмент.

Keywords: electrochemical treatment; electrode-tool.

Для достижения требуемой точности и качества поверхностного слоя деталей существует целый ряд различных методов обработки. Однако, отделочные методы обработки, как правило, трудоемкие, дорогостоящие.

В настоящее время для полирования деталей из легированных сталей широко применяют механические, химические и электрохимические методы.

Типичными изделиями с пространственно-сложными поверхностями являются штампы для холодной и горячей штамповки, например, штампы для изготовления деталей кузова автомобиля. Вследствие трудоемкости изготовления и больших габаритов, штамп — очень дорогостоящее изделие. Сложность штампа обусловлена тем, что он полностью формирует штампуемую деталь при простом прямолинейном движении. Поэтому вопросы обеспечения качества изготовления штампов и их стойкости являются актуальными.

Основной технологической операцией их изготовления в современном производстве является контурное фрезерование на фрезерных станках с числовым программным управлением. Применяются четырех и пятикоординатные станки. Инструментом является цельная твердосплавная концевая фреза со сферической рабочей частью, диаметром 6...10 мм. При применении таких фрез обеспечивается доступ инструмента ко всем участкам обрабатываемой поверхности. При работе фреза совершает вращательное движение резания и движение подачи. Траектория подачи фрезы задается управляющей программой. Причем траектория является сложной, содержит в себе множество участков движения по прямой, по окружности, по линии в пространстве, т. е. фреза постепенно, построчно описывает всю рабочую поверхность штампа. В результате фреза вырезает из заготовки рабочую поверхность штампа. Шероховатость рабочих поверхностей штампов холодной штамповки не должна превышать Ra 0,4. Это обусловлено требованиями качества штампованной детали, силами трения при штамповке, износостойкостью штампов. Но фрезерованием не удается достигнуть требуемой шероховатости. Наименьшая шероховатость, достигаемая скоростным фрезерованием — Ra 0,8...1,25. Это является следствием динамических особенностей процесса фрезерования. Для снижения шероховатости геометрически простых поверхностей применяют шлифование, полирование, хонингование. Но для пространственно-сложных поверхностей такие процессы неприменимы, т. к. нет доступа шлифовального или полировального круга ко всем участкам пространственно-сложной поверхности, т. е. не обеспечивается инструментальная доступность. Поэтому применяют ручное абразивное полирование при помощи наборов абразивных брусков и лент различной формы и размеров. Такая обработка имеет множество недостатков:

· во-первых, ручное абразивное полирование — чрезвычайно трудоемкий процесс, требует больших затрат времени и физических сил рабочего;

· во-вторых, не гарантируется качество обработки, так как при ручной обработке велика возможность ошибок, недоработок или, наоборот, снятия излишнего металла, т. е. велика зависимость от человеческого фактора, от квалификации рабочего.

· в-третьих, шероховатость поверхности будет неравномерной, так как при ручной обработке невозможно обеспечить одинаковую интенсивность обработки на всех участках пространственно-сложной поверхности.

Разработан инструмент-электрод для выполнения операций электрохимического полирования, способный обеспечить высокую производительность, качество операции, и малую шероховатость поверхностей, до Ra 0,4...0,2 в том числе при обработке пространственно-сложных поверхностей [1].

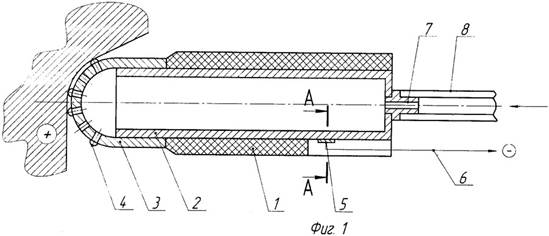

Устройство содержит корпус 1 цилиндрической формы из диэлектрического материала, впрессованный в него цилиндрический электрод 2 с насаженной на одном конце насадкой 3, изготовленной из электропроводного, коррозионно-стойкого материала. Дистанционные упоры 4 выполнены из твердого диэлектрического материала и состоят из двух частей: цилиндрической, вмонтированной в отверстие поверхности насадки, и полусферической с радиусом сферы, равным величине рабочего зазора между поверхностью детали и насадкой электрода. К электроду 2 присоединен с помощью электрического контакта 5 провод 6. К электроду 2 с помощью штуцера 7 присоединена гибкая трубка 8 для подвода электролита (рис. 1).

Рисунок 1. Конструктивная схема инструмента-электрода со съемной полусферической насадкой

Для выполнения электрохимического полирования обрабатываемая деталь подключается к положительному полюсу источника постоянного тока, а электрод 2 через электрический контакт 5 и провод 6 — к отрицательному полюсу. Инструмент-электрод приводят в контакт с обрабатываемой деталью, причем дистанционный упор 4 создает равномерный зазор между насадкой 3 и обрабатываемой поверхностью, препятствуя их контакту (рис. 1). Через гибкую трубку 8 в полость корпуса подается электролит. В качестве электролита используются водные растворы солей, кислот, щелочей. Для предотвращения коррозии обрабатываемой детали в электролит добавляются химические вещества — ингибиторы коррозии. Подаваемый электролит выливается через отверстия насадки 2, и попадает на обрабатываемую деталь и, таким образом, замыкает электрическую цепь. При замыкании электрической цепи начинается процесс электрохимического полирования.

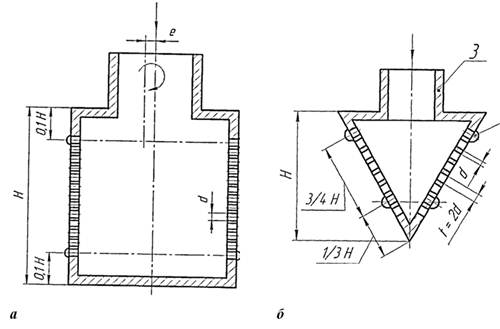

Насадка 3 электрода 2 может быть изготовлена разных размеров и иметь различную форму для обеспечения доступа инструмента-электрода ко всем участкам обрабатываемых пространственных поверхностей с повышением качества обработки (рис. 2).

Рисунок 2. Общий вид съемных насадок для инструмента-электрода: а — в виде цилиндра; б — в виде конуса

Качество выполнения операции обеспечивается тем, что анодное растворение металла происходит равномерно в зоне обработки. Производительность зависит от плотности тока в зоне обработки, а исполнитель работы не должен прикладывать физических усилий для обработки кроме как для перемещения инструмента-электрода по обрабатываемой поверхности.

Инструмент-электрод был применен в опытно-промышленном производстве для замены операций ручного полирования рабочих поверхностей штампов при помощи наборов абразивных брусков на операцию электрохимического полирования. Рабочие поверхности штампов были изготовлены на пятикоординатных станках с числовым программным управлением. Результаты исследований представлены на рис. 3.

Рисунок 3. Профилограммы обработанной поверхности штампа: а — пятикоординатное фрезерование; б — с помощью электрохимического полирования

Преимуществами данного вида обработки являются универсальность, доступность, невысокая себестоимость обработки. Разработанный инструмент-электрод обеспечивает высокую производительность и качество выполнения операции ручного электрохимического полирования для достижения шероховатости поверхности Ra 0,4...0,2. Объем растворенного при электрохимическом полировании металла зависит от плотности тока в зоне обработки и от ее продолжительности по времени. Конструкция инструмента-электрода обеспечивает возможность непрерывной подачи свежего электролита в зону обработки и, таким образом, удаление продуктов электрохимических реакций из зоны обработки и равномерность процесса полирования.

Список литературы:

1.Драчев О.И., Расторгуев Д.А., Тычкин И.А. Ручной инструмент-электрод для электрохимического полирования металлов // Патент РФ № 2472874.2013. Бюл.№ 2.

дипломов

Оставить комментарий