Статья опубликована в рамках: XXXI Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 26 февраля 2014 г.)

Наука: Технические науки

Секция: Инженерная графика, САПР, CAD, CAE

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

МОДЕЛЬ ДЛЯ ИССЛЕДОВАНИЯ ПАРАМЕТРОВ ПРОЦЕССА ОЦИФРОВКИ С ПОМОЩЬЮ ОПТИЧЕСКОЙ ИЗМЕРИТЕЛЬНОЙ СИСТЕМЫ ATOS

Осипович Дарья Андреевна

аспирант Пермского национального исследовательского политехнического университета, РФ, г. Пермь

E-mail:

MODEL FOR RESEARCH OF PARAMETERS DIGITIZING PROCESS USING OPTICAL MEASUREMENT SYSTEM ATOS

Osipovich Daria

Postgraduate student of Perm National Research Polytechnic University, Russia Perm

АННОТАЦИЯ

Сформулирована задача построения модели оптической измерительной системы для определения параметров технологических процессов оцифровки. Выполнена иерархически структурированная обобщенная модель. Приведен пример использования модели для определения параметров технологического процесса оцифровки кромок лопаток соплового аппарата. Обозначены области применения модели и потенциальные направления ее совершенствования.

ABSTRACT

Problem of modeling optical measurement system for digitizing technological process parameterization is defined. Generalized hierarchically-structured model is performed. Example of model employment for set of nozzles blade edges digitizing technological process parameterization is described. Model application fields and potential direction of its development are denoted.

Ключевые слова: моделирование технологических процессов; оптические измерения.

Keywords: modeling of technological process; optical measurements.

Одним из основных современных направлений исследований в области технологической подготовки производства является виртуальное моделирование работы оборудования на всех этапах производственного цикла. Оно получило широкое развитие и воплощение в специальных программных пакетах при решении задач моделирования процессов механической обработки, литья, транспортирования. Но не менее высока актуальность использования виртуальных моделей при проектировании технологических процессов контроля геометрии деталей и узлов, поскольку оно позволит избежать возможных коллизий и поломок, например в случае моделирования траектории перемещения щупа координатно-измерительной машины. А также существенно сократит время разработки технологического процесса контроля с использованием бесконтактных измерительных средств за счет исключения стадии экспериментальной подборки параметров процесса, выполняемой обычно оператором на основе опыта работы.

В таком случае не требуется детальная прорисовка всех узлов моделируемого оборудования, поскольку не ставится задача отслеживания возможных нежелательных пересечений их в пространстве. Достаточной будет модель, содержащая параметризованную согласно данным о конкретной единице оборудования пространственную схему расположения узлов оборудования и связи между ними, которая позволяет с минимальными затратами времени и ресурсов разместить в одном с ней координатном пространстве модель объекта, для которого разрабатывается технологический процесс контроля. Для наглядности модели и простоты ее использования помимо элементов опорной геометрии (точки, оси, плоскости) в модель включаются контурные изображения отдельных ключевых узлов.

Исходными данными при этом является документация пользователя на соответствующее оборудование [1]. Оптическая измерительная система ATOS имеет несколько конфигураций различного типоразмера с общей схемой расположения узлов, что позволяет выполнить единственную модель установки с таблицей изменяющихся параметров для легкого переключения между конфигурациями сенсора, представленным в таблице 1.

Таблица 1.

Конфигурации сенсора ATOS

|

Расстояние до центра измерительного объема, мм |

Угол между камерами, ° |

Габариты объема измерения, мм |

||

|

L |

W |

H |

||

|

2100 |

11 |

1500 |

2100 |

11 |

|

1400 |

16 |

1000 |

1400 |

16 |

|

760 |

29 |

500 |

760 |

29 |

|

760 |

29 |

300 |

760 |

29 |

|

760 |

29 |

150 |

760 |

29 |

Для модели оптической измерительной системы ATOS, разработанной в графической среде ProEngineer было определено основное условие — связи между элементами модели в сборке не должны препятствовать перестроению модели при реализации желаемой взаимной ориентации сенсора и объекта измерения, т. е. должны соблюдаться все иерархические соотношения между узлами оптической измерительной системы.

Результатом применения модели измерительной установки должна быть таблица параметров в понятной для оператора форме, которую можно включить в технологический процесс проведения измерения, т. е. необходимо определить значения угловых и линейных координат, которые непосредственно задаются с помощью регуляторов на измерительной системе при настройке. При этом взаимное положение измерительного узла и измеряемого объекта должно быть однозначно определено. Для этого в процессе создания модели необходимо распланировать введение связей между отдельными элементами таким образом, чтобы каждым из изменяемых параметров можно было управлять независимо от остальных для исключения необходимости пересчета значений.

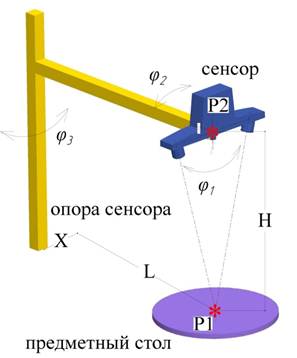

Для установки оптических измерений ATOS параметрами, изменяемыми в процессе наладки являются: расстояние между точкой пересечения поворотных осей (L), высота закрепления измерительного узла над поверхностью предметного стола (H), смещение средней точки измерительного узла от оси вращения предметного стола (X), три угла поворота измерительного узла (φ1, φ2, φ3), которые представлены на рисунке 1. При использовании автоматизированного поворотного стола с системой закрепления на нем измеряемого объекта достаточно определить все управляемые параметры для единственной лопатки. Все последующие лопатки будут оцифровываться по аналогичному алгоритму с поворотом стола на угол между соседними лопатками, при этом важно соблюсти принцип совмещения оси вращения стола и оси измеряемого соплового аппарата.

Основной фиксированной точкой модели является точка привязки предметного стола Р1, предполагаемого на данном этапе неподвижным, этот компонент размещается в сборке с помощью закрепления «по умолчанию». На поверхности предметного стола размещается объект измерений. В случае если объектом измерений является сопловой аппарат или другая деталь или узел с выраженной осью вращения, то единственным необходимым ограничением является совпадение осей стола и измеряемого объекта. Иначе, возникает необходимость однозначного ориентирования измеряемого объекта относительно поверхности предметного стола, в том числе с помощью моделей установочных приспособлений.

Затем в исходную конфигурацию модели добавляется элемент, представляющий основной рабочий орган оптической измерительной системы — сенсор. В качестве точки привязки этого элемента используется точка Р2 — центр выбранного измерительного объема. При моделировании процесса оцифровки точка Р2 размещается на целевой поверхности объекта для обеспечения наилучшего разрешения ее изображения в оцифрованной модели. Для дальнейшей ориентации модели сенсора на полученной сферической поверхности используются опорные плоскости и оси, связанные с этой моделью. В исходной модели положение сенсора определяется произвольно относительно поверхности стола, а при моделировании процесса оцифровки ориентация выполняется относительно геометрических элементов измеряемого объекта.

После определения взаимного расположения основных рабочих органов в контексте полученной сборки определяется модель еще одной детали — опоры сенсора, которая является основным элементов автоматического расчета трех линейных параметров наладки оптической измерительной системы при проведении оцифровки (H, L и Х). Точки Р1 и Р2 являются ключевыми привязками при построении этой детали, остальные привязки располагают ее в одной системе координат с моделью сенсора оптической измерительной системы. При построении опоры в исходной модели учитываются предельные значения параметров H, L и Х, чтобы исключить ошибки, связанные с самопересечением отдельных элементов этой детали при перестроении. Поскольку эта деталь создается в контексте сборки и ее геометрия полностью определена взаимным положением сенсора и измеряемого объекта, то при реализации требуемой схемы размещения элементов модели измерительной системы она позволит автоматически сгенерировать значения искомых параметров наладки.

Рисунок 1. Исходное положение оптической измерительной системы ATOS для определения параметров настройки при оцифровке

Для определения трех углов поворота сенсора (φ1, φ2, φ3) используется система координат с центром в точке привязки P2.

Таким образом, разработанная модель позволяет в автоматизированном режиме без дополнительных построений определить все необходимые параметры наладки оптической измерительной системы для оцифровки отдельного элемента геометрии объекта.

Алгоритм работы по параметризации процесса оцифровки выбранного участка поверхности включает следующие стадии:

1. Выбор конфигурации измерительной установки, соответствующей поставленной задаче.

2. Совмещение в одном координатном пространстве моделей измерительной системы и измеряемого объекта с отмеченным исследуемым участком.

3. Реализация теоретической расчетной взаимной ориентации сенсора оптической измерительной системы и измеряемого объекта.

4. Обновление геометрии модели для учета изменения ориентации.

5. Вывод значений параметров настройки оптической измерительной системы (H, L, Х, φ1, φ2, φ3).

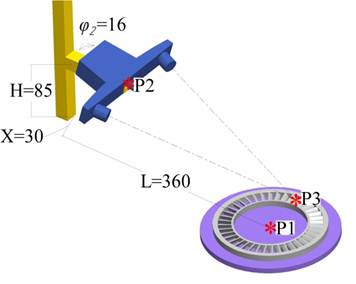

Пример реализации алгоритма для объекта "кромки соплового аппарата" с взаимным положением объекта и сенсора, определенном в работе [2] приведен на рисунке 2.

Рисунок 2. Пример использования модели измерительной системы для определения параметров настройки при оцифровке кромок соплового аппарата

Модель оптической измерительной системы ATOS, позволяющая в автоматизированном режиме выполнять параметризацию процесса измерения того или иного фрагмента поверхности, может быть использована при разработке технологических процессов измерения различных объектов, геометрия которых требует детальной проработки схемы и параметров процесса оцифровки. Одним из основных направлений совершенствования представленной модели является расширение ее функциональности за счет вовлечения негеометрических параметров, таких как яркость проецируемого излучения и время экспозиции, которые оказывают существенное влияние на качество модели поверхности объекта, получаемой в результате оцифровки. Полученные закономерности могут являться основой для применения роботизированных комплексов с автоматизированным управлением.

Список литературы:

1.ATOS Руководство пользователя, ATOS v7, (2011) GOM mbH, Braunschweig, Germany, 2011., — 263 с.

2. Нуртдинов А.С., Осипович Д.А. Решение задачи позиционирования оптической измерительной системы при оцифровке кромок с малым радиусом скругления // Актуальные вопросы современной техники и технологии: тезисы доклада XI Международной научной конференции (Липецк, 27 октября 2012 г.). Липецк, Издательский центр «Гравис», 2012. — С. 147—151.

дипломов

Оставить комментарий