Статья опубликована в рамках: XXI Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 15 мая 2013 г.)

Наука: Технические науки

Секция: Химическая техника и технология

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ВЛИЯНИЕ ЖЕЛЕЗОСОДЕРЖАЩИХ МИНЕРАЛОВ НА ПРОЦЕСС ОБРАЗОВАНИЯ ДВУХКАЛЬЦИЕВОГО СИЛИКАТА

Шаповалов Николай Афанасьевич

д-р техн. наук, профессор Белгородского государственного технологического университета им. В.Г. Шухова, г. Белгород

Бушуева Наталья Петровна

канд. техн. наук, доцент Белгородского государственного технологического университета им. В.Г. Шухова, г. Белгород

E-mail: px_2011@list.ru

Панова Ольга Александровна

инженер I категории Белгородского государственного технологического университета им. В.Г. Шухова, г. Белгород

THE INFLUENCE OF THE IRON-CONTAINING MINERALS IN THE PROCESS OF FORMATION OF DICALCIUM SILICATE

Nikolay Shapovalov

Doctor tech. sciences, Professor

of The Belgorod state technological university of V.G.Shuhov, Belgorod

Nataliya Bushueva

Candidate of Technical Sciences, Associate Professor

of The Belgorod state technological university of V.G.Shuhov, Belgorod

Olga Panova

Engineer of 1 category

of The Belgorod state technological university of V.G.Shuhov, Belgorod

АННОТАЦИЯ

Железосодержащие минерализующие и модифицирующие компоненты в смесях ускоряют процессы декарбонизации, способствуют образованию двухкальциевого силиката a¢- и b-модификаций. Используя методы физико-химического анализа, определена последовательность фазовых изменений при обжиге и формирование структуры 2СаО.SiO2.

ABSTRACT

Iron-containing mineralizing and modifying components in stocks accelerate the process of the decarbonization, promote the formation of dicalcium silicate a¢- and b-modifications. Using the methods of physical-chemical analysis, define the sequence of phase changes during firing and formation of the structure of 2СаО SiO2.

Ключевые слова: двухкальциевый силикат; полиморфизм; пирит; слоистые силикаты; минералообразование.

Keywords: dicalcium silicate; polymorphism; pyrite; layered silicates; mineralogenesis.

Двухкальциевый силикат — один из основных минералов портландцементного клинкера, белитовых цементов, участвующий во всех процессах минералообразования системы СаО-SiO2. В настоящее время проведены исследования по использованию различных отходов горнорудной промышленности при производстве вяжущих материалов. Например, получено известково-белитовое вяжущее на основе металлургических шлаков [3], отсева дробления метаморфических сланцев [1], в составе которого основные кристаллические фазы — двухкальциевый силикат и известь.

Метаморфические сланцы кроме кварца (25—45 %) содержат сульфидные минералы (пирит, халькопирит, галенит), значительное количество слоистых алюможелезистых силикатов до 45 % (серицит, биотит, хлорит), в составе которых 3,5—5,2 % оксидов железа (FeO+Fe2O3). Доменный гранулированный шлак представлен кристаллическими (мелилиты, двухкальциевый силикат, волластонит, монтичеллит и др.) и стекловидной фазами. Стекловидная фаза имеет кальциево-магниевый алюмосиликатный состав. Для получения белитсодержащего вяжущего на основе металлургических шлаков при корректировке состава исходной смеси вводили отходы ГОКа, содержащие кроме кварца (45—50 %) слоистые алюмосиликаты биотит, хлорит в количестве 10—13 % и оксиды железа Fe2O3 и FeO , суммарное количество которых достигает 40—43 %.

Сульфидные минералы представлены в основном пиритом FeS2, халькопиритом СuFeS2 и галенитом PbS. Пирит при нагревании до 450—470°С сначала разлагается до FeS и S2, а затем окисляется до Fe3+ [4].

2FeS2 ® 2FeS + S2 – Q1

4FeS + 7O2 ® 2Fe2O3 + 4SO2 + Q2

S2 + 2O2 ® 2SO2 + Q3

В интервале температур 550—650°С происходят сложные процессы диссоциации продуктов окисления пирита.

Слоистые алюмо- и алюможелезистые силикаты при нагревании теряют химическую связанную воду при температурах 960—1000оС, разлагаются с образованием оксидов, которые при появлении СаО в результате декарбонизации взаимодействуют с ним с образованием силикатов, алюминатов и ферритов. Поскольку температурный интервал дегидратации слоистых минералов практически совпадает с появлением оксида кальция, следует ожидать ускорение процессов образования новых фаз при синтезе вяжущего.

Структуру С2S, формирующуюся в процессе обжига карбонатно-кремнеземной смеси, определяет минеральный состав сырья, присутствие в нем примесей.

Силикату кальция (Са2SiO4) присущ сложный полиморфизм и связанные с этим объемные изменения, приводящие к саморазрушению материала. Ортосиликаты кальция, насчитывающие по разным данным от четырех до шести полиморфных модификаций [5], включают изолированные кремнекислородные тетраэдры SiO4, связанные ионами Са2+. Известно, что гидравлической активностью в естественных условиях твердения обладают b- и a¢-2СаО×SiO2, γ-модификация при затворении водой твердеет при автоклавной обработке.

Взаимодействие СаО с Fe2O3,, образовавшегося в результате разложения слоистых силикатов, окисления железосодержащихся сульфидов, начинается при очень низких температурах (250—425°С), однако с заметной скоростью и с выделением хорошо идентифицируемых новообразований - ферритов кальция оно протекает при 600—800°С. Первично образующимся соединением является СаО×Fe2O3, начиная образовываться при ~ 650°С, он хорошо кристаллизуется при 850-1000 °С, а выше 1000 °С насыщается известью до 2СаО×Fe2O3 [2].

Рисунок 1. Термограммы смесей: а — мел-пирит; б — мел-биотит; в — мел-биотит-пирит

Дифференциально-термический анализ смеси мела и пирита, содержание которого в сланцах 1,2—3,5 % (рис. 1), показывает, что процесс декарбонизации происходит в интервале температур 700—950°С, что является следствием интенсифицирующего воздействия минерала и продуктов его окисления (экзотермический эффект 410—550°С с максимумами (+) 456, (+) 550°С).

Образование экзотермического эффекта (+) 820°С (рис. 1, а) можно отнести к окислению закиси железа. В интервале температур 450—500°С пирит разлагается на FeO и SO2, происходит ускорение взаимодействия оксида кальция и SO2 и, благодаря каталитическому воздействию ионов железа, при 1000—1100°С через ряд промежуточных реакций образуется СаSO4, о чем свидетельствует экзотермический эффект (+) 980°С. Образующийся при обжиге смесей СаSO4 способствует возникновению сульфоалюмината кальция.

У смесей мел-биотит, мел-биотит-пирит декарбонизация углекислого кальция происходит в интервале 700—1000°С, на кривых ДТА (рис. 1, б и в) эндотермический эффект (-) 925°С и (-)915 °С соответственно, что также свидетельствует об интенсифицирующем воздействии процесса разложения СаСО3 обоих минералов.

Количество свободного оксида кальция, содержащееся в сырьевых смесях m=1,81—3,85 после обжига при различных температурах, зависит от температуры синтеза. Максимальное содержание СаО (32—48 %) обнаружено после обжига при температуре 1000 °С. Одновременно происходят процессы минералообразования силикатов, алюминатов, сульфоалюминатов и алюмоферритов кальция; количество оксида кальция постепенно уменьшается и при обжиге до температуры 1300оС количество СаОсвоб. в зависимости от состава исходной смеси составляет от 2,5 до 22 %.

Следовательно, минералы биотит, пирит, α-Fe2O3 ускоряют процессы декарбонизации и минералообразования, усиливают диффузионные процессы в системе СаО-SiO2. В данном случае синтез минералов, лимитируемый диффузией кристаллов оксида кальция к SiO2 через слои новообразований, происходит в условиях твердофазового спекания. Причем возможно образование микрорасплава, где процессы протекают значительно интенсивнее, что и подтверждается уменьшением содержания оксида кальция в свободном состоянии при увеличении температуры и продолжительности обжига смеси (при длительности обжига 60 мин СаОсвоб. в спеках уменьшается на 2,5—3 %).

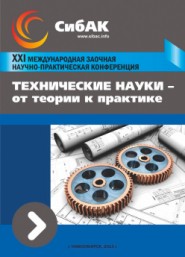

Данные рентгенофазового анализа полученного вяжущего (рис. 2) свидетельствуют о наличии значительного количества силикатов и оксида кальция (дифракционные максимумы, 2,78; 2,75; 2,73; 2,62; 2,40 Å). Это преобладающие фазы продукта обжига. Определение a¢- и b-С2S на рентгенограммах осуществимо по соотношению дифракционных максимумов I2,40/I2,86. При соотношении меньше 0,95 для продукта обжига идентифицируют наличие в нем некоторого количества a¢-С2S. В конкретном случае I2,40/I2,86=0,68—0,75, что характерно для a¢-С2S.

Рисунок 2. Рентгенограммы продукта обжига m=2,53: а — 1100°С; б — 1200°С

Присутствие 0,5—1,5 % SO3 стабилизирует b-модификацию С2S (возможно изоморфное замещение SiO4 на SO4), в исследуемых продуктах обжига g-С2S не обнаружено, a¢- и b-С2S находятся в мелкокристаллическом состоянии, что предопределяет ускорение их гидратации и образование гидросиликатов кальция в ранние сроки твердения.

В продукте обжига наблюдается смещение полос деформационных колебаний группы SiO4 в b-С2S от 470 к 510, от 890 к 910 см-1, что говорит о дефектности структуры, вызванной внедрением в его структуру SO42- и образовании некоторого количества a¢-С2S. В пользу последнего свидетельсвуют диффузный характер и уширение участка спектра в области 800—1100 см-1.

Трехкальциевый алюминат в вяжущем отсутствует; алюминатная фаза представлена С12А7 (Å: 4,89; 2,68) и СА (Å: 4,66; 2,98; 2,53; 2,50).

С понижением гидравлического модуля максимальное значение температуры гашения оксида кальция и частичной гидратации минералов продукта обжига падает до 40оС, что согласуется с уменьшением содержания свободного оксида кальция в вяжущем. Время повышения температуры до максимума не превышает 25 мин. Однако оказалось, что продукт обжига, полученный при 1250°С и выше, не выдержал испытаний на равномерность изменения объема. Причиной этого является, по-видимому, образование медленногасящегося оксида кальция — пережога, поэтому рекомендуется проводить обжиг до 1250°С.

Итак, присутствие железосодержащих минерализующих и модифицирующих компонентов в смесях для получения низкообжигового вяжущего позволяет получить реакционноспособную сырьевую смесь, способствует образованию минералов-силикатов, что обусловлено внедрением иона SO42- в их структуру, искажением кристаллической решетки и приводящим к образованию более высокотемпературной формы a¢- совместно с b-С2S.

Список литературы:

1.А.с. СССР № 1655946. Бушуева Н.П., Воробьев Х.С., Соколовский В.А., Кудеярова Н.П. Вяжущее для изготовления изделий автоклавного твердения // 1991. — Бюл. № 22. — 6 с.

2.Бушуева Н.П., Кудеярова Н.П., Кирносова Т.Б. Особенности получения известково-белитового вяжущего из пиритсодержащих отходов ГОКов // Материалы Всесоюзной конференции «Физико-химические проблемы материаловедения и новые технологии», Белгород, 1991. — Ч. 5. — С. 40—41.

3.Кудеярова Н.П., Цыпченко Н.В. Вяжущее на основе сталеплавильных шлаков // Известия ВУЗов «Серия Строительство». 2004. — № 5. — С. 48—50.

4.Силаев В.И., Забоев А.Ф., Иловайский В.И., Хорошилова Л.А. Фазовые превращения некоторых сульфидов при нагревании // Сб.тр. ин-та геологии Коми Филиала АН СССР. 1977. — Вып. 23. — С. 88—94.

5.A composite refractory binder based on stabilized belite / R.R. Gareev, A.S. Korolev, M.Kh. Shaimov, B.Ya. Trofimov // Refractories and Industrial Ceramics. 2006. Vol. 47. № 6. Р. 381—385.

дипломов

Комментарии (1)

Оставить комментарий