Статья опубликована в рамках: VI Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 16 января 2012 г.)

Наука: Технические науки

Секция: Транспорт и связь, кораблестроение

Скачать книгу(-и): Сборник статей конференции, Сборник статей конференции часть II

- Условия публикаций

- Все статьи конференции

дипломов

ВЛИЯНИЕ ВОДОРОДА НА СОПРОТИВЛЕНИЕ ОБРАЗОВАНИЮ ТРЕЩИН В СВАРНЫХ СОЕДИНЕНИЯХ СУДОСТРОИТЕЛЬНЫХ СТАЛЕЙ

Муравьев Константин Александрович

канд. техн. наук, доцент, Сургутский институт нефти и газа, г. Сургут

Е-mail: mkasing@mail.ru

Известно, что сварка низколегированных судостроительных сталей в условиях низких температур среды (до -50 0С) снижает сопротивляемость сварных соединений замедленному разрушению и образованию холодных трещин, что вызвано торможением процессов диффузии водорода из металла шва в окружающую атмосферу и околошовную зону (ОШЗ), и увеличением его содержания в наплавленном металле. Многие исследователи считают, что основным фактором, влияющим на процесс инкубационного зарождения и замедленного роста и распространения холодных трещин при сварке судостроительных сталей в условиях низких температур воздуха является водород. Поэтому целью настоящей работы являлось экспериментальное исследование влияния водорода на зарождение и рост трещин в сварных соединениях сталей , используемых для строительства и эксплуатации судовых конструкций в суровых природно-климатических и инженерных условиях.

Объектом исследования были низколегированные стали марок 10ХСНД и 15ХСНД, вырезанные из демонтируемых корпусов морских танкеров, предназначенных для транспортировки нефти.

Подготовку образцов и их экспериментальные испытания проводили в соответствии с методиками, приведенными в работах [3, 4].

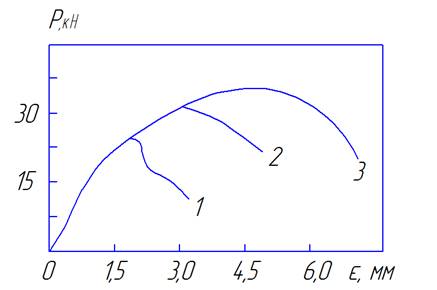

Полученные результаты исследований показали, что с увеличением содержания водорода в наплавленном металле уменьшается его способность к пластической деформации. Так, из рис. 1 следует, что при изменении содержания водорода от 1.0 до 7.3 см3 /100 г начальные участки диаграммы статического изгиба совпадают, а разрушение происходит на более ранней стадии деформирования.

Рисунок 1. Изменение вида диаграммы статического изгиба для наплавленного металла типа 10ХСНД в зависимости от содержания диффузионного водорода: cталь 10ХСНД, электроды УОНИ-13/55: 1 – 8.0 см3 /100 г; 2 – 4.0 см3 /100 г; 3 – 1.0 см3 /100 г.

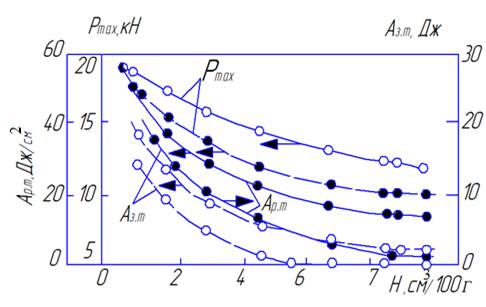

Рисунок 2. Влияние диффузионного водорода на распространение трещины и на максимальную разрушающую нагрузку для наплавленного метала типа 15ХСНД: сталь 15ХСНД:------ -=50°С/с;- - - -=50°С/с.

С увеличением содержания диффузионного водорода в наплавленном металле резко уменьшается сопротивляемость его хрупким разрушениям. Как видно из рис. 2 , при содержании водорода 8.1 см3/100 г для наплавленного металла на стали 10ХСНД при Wохл=400С/с работа зарождения трещины Азт - 1.5 Дж, а при уменьшении содержания водорода до 1.5 см3/100 г величина Азт возросла до 17.6 Дж ,т. е. более чем в 11 раз. Повышение скорости охлаждения до 550С/с приводит к еще большему снижению Азт, а при содержании водорода более 5.0 см3/100 г она практически равна нулю. С увеличением растворенного в металле водорода уменьшается также максимальная разрушающая нагрузка, однако с ростом скорости охлаждения она несколько повышается.

С увеличением содержания водорода в сварном шве уменьшается также работа распространения трещины. Так, при концентрации водорода 1.0 см3/100 г для сварного соединения из стали 10ХСНД при Wохл=40 0С/с величина Арт=48.5 Дж/см2, а при увеличении концентрации водорода до 8.0 см3/100 г – снижается до 18.5 Дж/см2, т. е. примерно в 2.7 раза. Следует обратить внимание на изменение вида поверхности излома испытываемых образцов. Так, при [H]<10 см3/100 г фрактограмма излома состоит на 90 – 95 % из волокнистой поверхности ( при Т=20 0С ), а при [H]=8.0 см3/100 г - на 30 – 40 % , что указывает на повышение критической температуры хрупкости. При достижении скоростью охлаждения сварного соединения величины 55 0С/с работу Арт оказалось невозможно определить, так как на диаграмме статического изгиба наблюдался полный срыв.

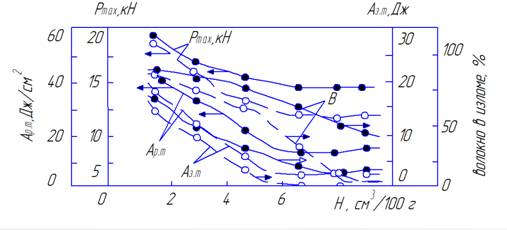

Рисунок 3. Работа зарождения и распространения трещины:

Рмах – максимальная разрушающая нагрузка, сталь 10ХСНД:

------- - Т = +30 0С; - - - Т = -30 0С.

Как видно из рис. 3, при постоянной температуре увеличение содержания водорода приводит к снижению волокнистой составляющей (В) в изломе. Если сварка производилась при комнатной температуре и содержание водорода составляло 1.5 см3/100 г, то величина В=90 – 100 % и поверхность излома находится в вязком состоянии, а если сварка выполнялась при Т=-40 0С и содержание водорода равно 8.0 см3/100 г, то параметр В=10 – 20 % и поверхность находится в хрупком состоянии. Понижение температуры при сварке от -30 до -40 0С приводит к снижению содержания волокна в изломе до 20 – 30 %, а наплавленный металл с содержанием водорода 5 – 8 см3/100 г переходит в хрупкое состояние. Это свидетельствует о том, что с понижением температуры окружающей среды и с повышением концентрации растворенного водорода увеличивается критическая температура хрупкости (Ткр) примерно на 40 – 50 0С.

Из полученных результатов следует, что для наплавленного в условиях низких температур металла, находящегося в хрупком состоянии, водородное охрупчивание проявляется в значительно большей степени, чем для металла, находящегося в вязком состоянии.

В настоящее время существует много гипотез водородной хрупкости стали, однако они не могут в достаточной мере обосновать все имеющиеся фактические данные по этому вопросу. Заслуживает внимания гипотеза механизма охрупчивания стали под действием диффузионного водорода. Рассмотрим эти гипотезы с точки зрения различных форм существования водорода в наплавленном металле, дабы объяснить механизм зарождения и роста трещин в сварных соединениях.

Известно [3], что коэффициент диффузии водорода для наплавленного металла и зоны термического влияния (ЗТВ) составляет 10-5 - 10-7 см2/с. Для сравнения коэффициенты диффузии углерода и азота в железе при 20 0С составляют 2·10-17 и 8.8·10-17 cм2/с соответственно. Большую разницу в подвижности диффузионного водорода (10 – 12 порядков) в стали по сравнению с другими элементами внедрения можно объяснить тем, что диффузионный водород в наплавленном металле и в ЗТВ, как установили И. К. Походня и В. И. Швачко [6], находится в виде протонов. Это косвенно подтверждается различным содержанием диффузионного водорода в металле шва в зависимости от рода и полярности тока. Высокая подвижность диффузионного водорода также свидетельствует о том, что он находится не в связанном состоянии. Если принять, что диффузионный водород в наплавленном металле находится в виде протонов, то можно объяснить процессы диффузии его из шва в ОШЗ как во время, так и после сварки, взаимодействия с дислокациями, а также постоянство предела текучести σт металла с увеличением диффузионного водорода. Например, дислокации в стали слишком велики для протонов водорода, чтобы они могли их закрепить и изменить предел текучести. Углерод и азот взаимодействуют с дислокациями в железе; эти элементы способны закрепляться в них, что и приводит к росту σт. Именно взаимодействием растворенных углерода и азота с дислокациями железа, авторы [1, 2] объясняют термическое старение и синеломкость металла.

Механизм охрупчивания наплавленного металла под действием диффузионного водорода состоит во взаимодействии протона с внешними электронами атома железа. В результате этого взаимодействия ослабляются силы связи между атомами в решетке железа, что выражается в уменьшении эффективной поверхностной энергии. Результаты исследований, приведенные выше, показывают, что с увеличением содержания диффузионного водорода в сварном шве до 5 – 8 см3/100 г резко уменьшается (в 10 – 12 раз) работа зарождения трещины и в 3 – 4 раза – работа распространения трещины. При этом также уменьшается количество волокнистой составляющей в изломе и повышается критическая температура хрупкости.

При сварке остаточный водород может скапливаться в различных микропорах металла шва и ЗТВ. В процессе сварки вследствие ее кратковременности и в первые минуты после сварки давление молекулярного водорода в микропорах, по-видимому, велико и в этот период роль остаточного (молекулярного) водорода в механизме охрупчивания мала. Однако, после окончания сварки давление молекулярного водорода в микропорах металла шва и ЗТВ повышается. Величина давления зависит от концентрации диффузионного водорода, температуры времени после сварки и др. Давление молизовавшегося водорода в микропорах усиливает действие силового фактора и, тем самым, способствует образованию холодных трещин. Этим объясняется и тот факт, что холодные трещины в металле шва и ЗТВ под действием водорода образуются после окончания сварки.

Существуют и другие точки зрения на механизм водородной хрупкости стали и сварных соединений, однако роль водорода в снижении хрупкой прочности шва и ЗТВ не вызывает сомнения и является общепризнанной.

Таким образом, полученные результаты исследований позволили сделать следующие выводы:

1. Установлено, что с увеличением содержания диффузионного водорода в наплавленном металле резко уменьшается сопротивляемость его хрупкому разрушению. Так, при содержании водорода 8.1 см3/100 г в наплавленном металле и скорости охлаждения Wохл=4.0 0С/с работа зарождения трещины Азт=1.5 Дж, а при 1.5 см3/100 г величина Азт возрастает до 17.6 Дж,т. е. более чем в 11 раз. Если содержание водорода выше 5.0 см3/100 г, а Wохл=55 0С/с, то значение Азт практически равно нулю.

2. Показано, что с увеличением содержания водорода в сварном шве уменьшается также работа распространения трещины Арт. Так, при концентрации водорода 1.0 см3/100 г для сварного соединения на сталях 10ХСНД и 15ХСНД при Wохл=4.0 0С/100 г величина Арт=48.5 Дж/см2, а при увеличении его содержания до 8.0 см3/100 г работа Арт снижается до 18.5 Дж/см2, т. е. примерно в 2.7 раза.

3. Понижение температуры воздуха при сварке до -30… -40 0С и повышение концентрации растворенного водорода в сварном шве до 5 – 8 см3/100г приводят к увеличению критической температуры хрупкости примерно на 40 – 50 0С.

Список литературы:

1. Бабич В. К., Гуль Ю. П., Долженков И. Е. Деформационное старение стали. – М.: Металлургия , 1972. – 230 с.

2. Гудремон Э Специальные стали. – М.: Металлургиздат , 1959. – 638 с.

3. Козлов Р. А. Водород при сварке корпусных сталей. – Л.: Судостроение, 1969. – 160 с.

4. Козлов Р. А. Методика определения водородной хрупкости наплавленного металла / Сварка. – Л.: Судпромгиз, 1960. – С. 21 – 29.

5. Макаров Э. Л. Холодные трещины при сварке легированных сталей. – М.: Машиностроение, 1981. – 247 с.

6. Походня И. К., Швачко В. И. Физическая природа обусловленных водородом холодных трещин в сварных конструкционных сталях // Автоматическая сварка. – 1997. - №5. – С. 3 - 12.

дипломов

Оставить комментарий