Статья опубликована в рамках: LV Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 24 февраля 2016 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции

дипломов

ВЫВЕРКА КРУПНОГАБАРИТНЫХ МАССИВНЫХ ЗАГОТОВОК ПРИ ОБРАБОТКЕ

ADJUSTMENT OF LARGE-SIZE MASSIVE PREPARATIONS WHEN PROCESSING

Remir Margolit

рh.D., professor of the Ryasan (branch) of the Moscow state machine-building University (MMBU),

Russia, Ryazan

Yury Karpov

senior lecturer of the Ryasan (branch) of the Moscow state machine-building University (MMBU),

Russia, Ryazan

АННОТАЦИЯ

Описана методика выверки массивных крупногабаритных заготовок до положения, исключающего деформации от действия сил тяжести.

ABSTRACT

The technique of adjustment of massive large-size preparations before the situation excluding deformations from action of gravity is described.

Ключевые слова: массивные заготовки, опоры, деформации, выверка.

Keywords: massive preparations, bearing parts, deformations, adjustment.

Массивные заготовки крупногабаритных деталей под действием сил тяжести претерпевают значительные деформации, величина которых в зависимости от массы и жесткости конструкции достигает десятых долей, целых и даже десятков миллиметров. Речь идет о корпусах, станинах, столах, рамах, плитах и других крупногабаритных деталях различных машин (металлорежущего, кузнечно-прессового, энергетического, транспортного и другого оборудования). В технической литературе прослеживается недооценка необходимость преодоления возникающих трудностей [1, с. 49; 3, с. 85–87; 4]. Выверка заготовок отдана на откуп станочникам, которые зачастую допускают ошибки, приводящие к снижению точности обработки.

Если такую заготовку произвольно, без специальной выверки, устанавливают для механической обработки на стол станка, то велика вероятность, что она оказывается в деформированном состоянии, в котором на начальных технологических переходах обрабатывают базовые поверхности. Затем от обработанных баз параллельно, перпендикулярно или в заданном угловом положении обрабатывают другие поверхности. Может показаться, что регламентированная сотыми и тысячными долями миллиметра требуемая точность формы и расположения поверхностей достигнута. Однако после переустановки заготовки выясняется, что заключение о высокой точности ошибочно.

Зачастую трудности выявляются не при изготовлении деталей, а при сборке или монтаже машины на фундаменте. Например, невозможно опустить один из углов станины, даже полностью удалив домкрат или башмак. Или наоборот, невозможно приподнять один из углов, так как начинает подниматься другой угол. Объяснение этому состоит в том, что станина была изготовлена «на пределе точности».

Такое иногда бывает, когда точность машины снизилась через некоторый период времени, так как в базовых деталях произошло изменение формы или расположения поверхностей в связи с действием внутренних напряжений.

У станин станков с наклонными или вертикальными направляющими эти поверхности обрабатывают при горизонтальном расположении, а затем переворачивают станину в рабочее положение. Происходит изменение геометрической точности поверхностей, результаты становятся неудовлетворительными.

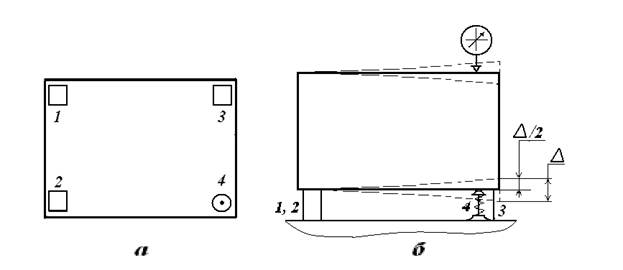

Для того чтобы понять, насколько серьезна проблема изготовления массивных, крупногабаритных корпусных и базовых деталей выполним следующий эксперимент (рисунок 1).

Установим заготовку на три жесткие опоры 1, 2 и 3 одинаковой высоты, под четвертый угол подведем регулируемую опору 4 без касания основания заготовки. На рисунке 1а) показано расположение опор. Опоры 1 и 2 следует разместить под тяжелой стороной детали.

При распознании более тяжелой стороны возможны следующие варианты:

- иногда тяжелая сторона конструкции столь очевидна, что выбор не вызывает сомнений;

- если деталь симметрична, то на сторону, размещенную на опорах 1 и 2, можно добавить небольшой груз;

- в наиболее сложных случаях следует убедиться, что заготовка стоит на опорах 1 и 2. Если эта сторона не является более тяжелой, то заготовку можно покачать на двух диагонально расположенных опорах (1 и 4, 2 и 3) при приложении сравнительно небольшого усилия.

Рисунок 1. Схема размещения заготовки на опорах: 1, 2, 3 – жесткие опоры, 4 – регулируемая опора

Поскольку регулируемая опора не касается основания заготовки, угол 4 отвисает. Над четвертым углом поместим индикаторные часы, обнулим показания на их шкале отсчета (рисунок ) и начнем подъем. В момент касания регулируемой опорой основания заготовки начнется отсчет величины подъема угла 4. На углах 1, 2 и 3, в зависимости от жесткости детали, подъем некоторое время происходить не будет. Как только будет зафиксировано начало отрыва от одной из опор 2 или 3, ближайшей к опоре 4, подъем необходимо прекратить.

Для проверки момента отрыва можно использовать один из двух способов:

- совмещать подъем угла 4 с попытками сместить в горизонтальной плоскости опору 2 или 3;

- установить дополнительные индикаторы на заготовку над опорами 2 и 3.

При проверке способом 1) в момент отрыва заготовка теряет контакт с опорой 2 или 3, опору можно без больших усилий сдвинуть в сторону.

При проверке способом 2) некоторое время дополнительные индикаторы над опорами 2 и 3 не фиксирует никаких изменений положения заготовки в вертикальной плоскости, в то время, как индикатор над регулируемой опорой 4 показывает величину подъема угла. В определенный момент начинается также подъем заготовки над опорой 2 или 3. Металлическая заготовка ведет себя как упругая, резиновая, но со значительно большей жесткостью.

Эксперимент всегда производит впечатление на всех, кто до этого не сталкивался с данной проблемой.

Следует зафиксировать величину подъема D в пределах упругости до того момента, пока начнется подъем над опорой 2 или 3.

Выявленную величину подъема D четвертого угла нужно разделить на 2, дальнейшую обработку, в том числе верхней плоскости, следует выполнять в положении подъема D/2. Верхнюю плоскость в дальнейшем можно использовать в качестве базы [2].

Описанный способ выверки заготовок на начальных операциях обработки уменьшает негативное воздействие деформаций на точность обработки крупногабаритных корпусных деталей. Выполнение данного способа приближает поверхности заготовок к положению, которое они примут в состоянии невесомости. Это положение будем называть «нейтральным». Именно это положение изображено на рисунке 1б.

Если габаритные размеры детали не столь велики, что провисание углов превосходят требования к плоскостности, то возможен вариант установки заготовки для дальнейшей обработки не на четыре, а на три жесткие опоры. Две опоры должны располагаться по углам более тяжелой стороны, а третья опора – посредине противоположной, более легкой стороны.

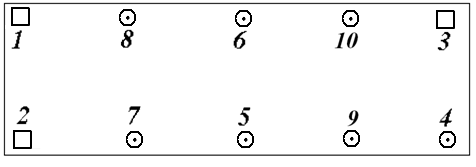

Выверку заготовки большой длины для обработки на фрезерном или строгальном станке рассмотрим на примере станины металлорежущего станка. Ее также нужно установить на три жесткие одновысотные опоры, размещенные под ее тремя углами. Заготовка должна устойчиво лежать на этих трех опорах 1, 2, 3 (рисунок 2). Если заготовка пытается опрокинуться в сторону четвертого угла, то это свидетельствует о том, что тяжелая сторона располагается с противоположной стороны и следует изменить расположение опор.

Четвертый угол и середина заготовки провисают под действием силы тяжести.

Рисунок 2 – Схема установки заготовки большой длины: 1, 2, 3 – жесткие; 4–10 – регулируемые опоры

Под четвертый угол необходимо подвести регулируемую опору 4. В качестве нее можно использовать домкрат или клиновой башмак, применяемый на сборке или в механическом производстве. Над углом 4 заготовки нужно расположить индикатор 4 с ценой отсчета 0,01 мм для проверки изменения положения заготовки в вертикальном направлении при подъеме угла. Измерительный наконечник часов индикатора должен занимать вертикальное положение и касаться либо верхней плоскости заготовки или ее выступа, или лапы. Если выверка производится на станке, то предоставляется возможность закрепить индикатор сверху в рабочем органе станка. В других случаях можно установить его на столе станка и коснуться измерительным наконечником индикаторных часов основания заготовки, но как можно ближе регулируемой опоре. Обнулить показания индикатора.

Далее необходимо с помощью домкрата начать подъем четвертого угла заготовки и выявить значение D/2, аналогично методу, описанному ранее.

Рисунок 3. Определение размера D/2 у заготовки большой длины

Если заготовка имеет большую протяженность (плиты, станины), то для повышения ее жесткости требуется установить дополнительные регулируемые опоры (5 и 6) в середине ее длины. Зачастую отыскание требуемой величины подъема в этих точках оказывается более трудоемким, чем одной четвертой точки на углу заготовки. Возникают две сложности:

- избыточный подъем нарушит достижение прямолинейности плоскостей;

- разные по величине подъемы с боковых сторон заготовки создадут перекосы направляющих, которые будут выявлены после раскрепления заготовки.

Необходимо установить еще два индикатора 5 и 6 над одноименными опорами (рисунок 3).

Поднимаем заготовку, на небольшие и равные величины, поочередно регулируемыми опорами 5 и 6 до тех пор, пока начнется, отрыв заготовки от любой из других четырех опор.

Индикаторами 5 и 6 выявляем полную величину D подъема заготовки опорами 5 и 6 и делим на три. В этом положении фиксируем заготовку, таким образом, чтобы заготовка в этом месте была поднята на величину D/2. Создается запас регулирования при монтаже станка на фундаменте. Некоторая вогнутость, получаемая при обработке, может быть исправлена подъемом в процессе выверки станины. Выпуклость, не деформируя станину, исправить невозможно.

Если возникнет необходимость еще в дополнительных опорах 7, 8, 9, 10 то их нужно разместить в местах расположения фундаментных опор и подводить к заготовке со строгим контролем индикатором величин подъема заготовки, разность которых не должна превышать нескольких микрометров. Нарушение этого правила приводит к перекосам обработанных поверхностей заготовки. Даже небольшой домкрат с винтом М8 с помощью маленького ключа может поднять участок многотонной заготовки на недопустимую величину.

Если массивную заготовку обрабатывают в условиях повторяющегося производства, то целесообразно зафиксировать величины деформаций и не повторять каждый раз замеры величин нежесткости, так как от одной детали к другой эти значения будут изменяться незначительно.

При проведении выверки станины, 3D-модель которой приведена на рисунке 4, первоначально было принято ошибочное решение, что более тяжелая сторона детали находится слева, со стороны установки шпиндельной бабки.

Рисунок 4. 3D – модель станины

С этой стороны разместили две неподвижные опоры, а с правой стороны одну жесткую и одну регулируемую. Попытка опускать регулируемую опору приводила к возможности раскачивания на двух диагонально расположенных опорах, из которых одна с передней стороны станины, а другая с задней. Проверка деформаций методом конечных элементов, выполненная в компьютерном продукте T-Flex Analis показала, что консоль в правой части станины смещает центр тяжести в свою сторону.

На рисунке 5 отображена выверка станины, которую выполняли на продольно фрезерном станке с ЧПУ. Под все четыре угла подведены регулируемые опоры в виде домкратов.

Рисунок 5. Выверка станины на станке

Индикатором, закрепленным на шпиндельной бабке станка, контролировали распределение припусков на направляющих и положение углов станины. Величину подъема правой регулировочной опорой с легкой стороны станины контролировали индикатором (справа на рисунке 5).

Отыскание «нейтрального положения» показало, что угол следует поднять на 0,085 мм. В средней части станины установили два домкрата, которыми приподняли середину заготовки с каждой стороны на величину 0,011 мм.

Закрепление станины после выверки произведено боковыми прижимами.

После обработки прямолинейность направляющих станины была проверена с помощью автоколлиматора на станке в раскрепленном состоянии. Величина непрямолинейности на всей длине станины составила 8 мкм в сторону вогнутости. Это свидетельствует о том, что станина обладает большой жесткостью и домкраты в середине можно подводить без подъема до касания основания с контролем по индикатору.

Станина токарного станка мод. 1М63 с расстоянием между центрами 3 метра Рязанского станкозавода обладает большей массой. Для приведения ее в «нейтральное положение» необходимо поднять угол на величину 0,65 мм.

Выводы:

- Разработана методика выверки в цеховых условиях крупногабаритных корпусных деталей в «нейтральное положение» для достижения высокой точности при обработке.

- Методика доступна станочникам, внедрена на Рязанском и Сасовском станкостроительных заводах.

- Переход к обработке крупногабаритных корпусных деталей в «нейтральном положении» приводит к значительному повышению эффективности производства.

Список литературы:

- Кулыгин В.Л., Кулыгина И.А Основы технологии машиностроения: учебное пособие для студентов вузов / – М.: «Издательский Дом «Бастед». 2011. – 168 с.

- Марголит Р.Б Способ выверки массивных заготовок на позиции обработки. // Патент на изобретение № 2212325, заявка 28.05.01, зарегистрировано 20.10.2003.

- Маталин А.А. Технология машиностроения: Учебник. 3-е изд., стер. – СПб.: Издательство «Лань». 2010 – 512 с.

- Справочник технолога-машиностроителя. В 2-х т. С. 74. Т 1 / Под ред. А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. – 5-е изд., перераб. и доп. – М.: Машиностроение. 1, 2001, 912 с, ил.

дипломов

Оставить комментарий