Статья опубликована в рамках: XIII Международной научно-практической конференции «Наука вчера, сегодня, завтра» (Россия, г. Новосибирск, 09 июня 2014 г.)

Наука: Технические науки

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ТЕХНОЛОГИЯ ДИАГНОСТИРОВАНИЯ АМОРТИЗАТОРОВ СО СНЯТИЕМ С АВТОМОБИЛЯ

Дамзен Виктор Александрович

канд. техн. наук, доцент, Саратовский государственный технический университет имени Гагарина Ю.А., РФ, г. Саратов

Елистратов Сергей Валерьевич

Аспирант, Саратовский государственный технический университет имени Гагарина Ю.А., РФ, г. Саратов

Кириленко Антон Петрович

студент, Саратовский государственный технический университет имени Гагарина Ю.А., РФ, г. Саратов

Для диагностирования автомобильных амортизаторов применяется специальное оборудование. В общем случае технология проверки амортизаторов довольно проста и состоит из следующих основных моментов:

· очистка амортизатора;

· диагностирование на стенде (определение неисправности);

· ремонт амортизатора;

· диагностирование на стенде (проверка результатов ремонта).

Диагностические параметры амортизаторов, которые необходимо контролировать определяются по основным руководящим документам. Это руководство по техническому обслуживанию и ремонту транспортного средства на которое устанавливается амортизатор и ГОСТ Р 53816-2010 «Автомобильные транспортные средства. Амортизаторы гидравлические телескопические. Технические требования и методы испытаний».

В руководстве по техническому обслуживанию и ремонту транспортных средств амортизатор проверяется по трем параметрам. В них входит усилие сжатия и усилие отбоя, создаваемые амортизатором которые представлены числовыми данными. Третий параметр представлен в следующей формулировке «кривая диаграммы должна быть плавной, а в точках перехода без участков, параллельных нулевой линии». При этом амортизатор необходимо проверять в одном режиме работы.

В ГОСТе [1] представлена методика всесторонней проверки автомобильных амортизаторов. Согласно ГОСТу минимальная проверка амортизаторов соответствует руководству по техническому обслуживанию и ремонту транспортных средств.

Минимальная диагностика амортизаторов проводится при следующих режимах: температура рабочей жидкости амортизатора 20±5° С; скорость перемещения поршня амортизатора 25 м/с; ход штока амортизатора (индивидуально для каждого автомобиля, в пределах 80—100 мм.). Это определяет режимы работы установки для диагностирования автомобильных амортизаторов. На кафедре Автомобили и автомобильное хозяйство разработана установка для диагностирования амортизаторов.

Диагностирование на установке проводится в следующей последовательности:

1. Амортизатор закрепляется на установке (амортизатор закрепляется на установке с помощью стандартных крепежных элементов).

2. Включение установки (включение установки в сеть; подача питания на датчики усилия и положения; включение и запуск программного обеспечения установки).

3. Предварительная прокачка (не менее 5 рабочих циклов) и снятие рабочих характеристик амортизатора.

4. Обработка полученных данных и вынесение диагноза.

5. Снятие амортизатора с установки.

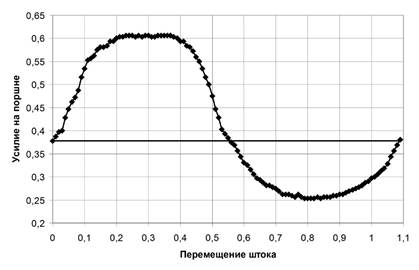

Обработка полученных данных проводится в соответствии с определенной последовательностью. Пример результатов экспериментальной проверки амортизатора представлены на рисунке 1. На графике получены экспериментальные данные при проверке амортизатора задней подвески автомобиля семейства ВАЗ-2115.

Рисунок 1. Результаты экспериментальной проверки амортизатора

На графике синусоидальная кривая представляет собой рабочую диаграмму амортизатора от датчика перемещений. Прямая, параллельная оси абсцисс, представляет собой сигнал с датчика положения, который разделяет диаграмму амортизатора на область отбоя и область сжатия. Числа, показанные на графике, представляют собой показания условных параметров. Переход к действительным значениям усилия хода отбоя и сжатия осуществляется по тарировочной характеристике (рисунок 2).

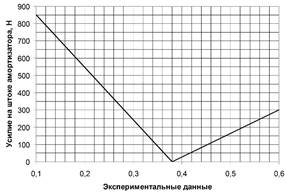

Рисунок 2. Тарировочная характеристика установки для диагностирования амортизаторов

На тарировочной характеристике представлены две прямые которые соответствуют отбою и сжатию амортизатора. В соответствии с ней усилие сжатия амортизатора составляет 300 Н (0,6 условных единиц на рисунке 1). Усилие хода отбоя амортизатора составляет 400 Н (0,25 условных единиц на рисунке 1) Эти данные сравниваются с руководством по эксплуатации и ремонту автомобиля ВАЗ 2115-2114 [2]. По нормативу усилие при ходе сжатия должно составлять 247±35 Н (25,2±3,6 кгс), а усилие при ходе отбоя должно составлять 565±59 Н (57,6±6 кгс). Из представленных данных видно что, у проверяемого амортизатора усилие хода сжатия больше нормативного на 6 %, а усилие хода отбоя ниже нормативного на 26 %. Третий диагностический параметр амортизатора («кривая диаграммы должна быть плавной…») соответствует требованиям. Это видно из рисунка 1. На основании представленных данных делается заключение о неисправности проверяемого амортизатора и необходимости его ремонта или замены.

В качестве причины недостаточного усилия хода отбоя амортизатора указываются следующие [3]:

· негерметичность клапана отдачи или перепускного клапана вследствие повреждения деталей;

· поломка или залегание в канавке поршневого кольца;

· недостаточное количество жидкости из-за утечки;

· осадка пружины клапана отдачи;

· задиры на поршне или цилиндре;

· износ отверстия направляющей втулки;

· жидкость загрязнена механическими примесями.

Так как такая причина неисправности амортизатора как недостаточное количество жидкости из-за утечки не подтверждается по другим признакам, то причиной неисправного амортизатора является механическое повреждение. При недостаточном количестве жидкости из-за утечки на рабочей характеристике амортизатора должны быть видны «провалы» в области перехода от отбоя к сжатию.

Недостаточное усилие отбоя амортизатора является причиной раскачивания автомобиля на неровностях дорожного покрытия и отрыва колес от дороги. Вследствие такой неисправности амортизатора снижается управляемость и устойчивость автомобиля. Особенно это становится заметно на волнообразных неровностях дороги. Такие последствия выхода амортизатора из строя отрицательно влияют на безопасность дорожного движения.

Список литературы:

1.ГОСТ Р 53816-2010 «Автомобильные транспортные средства. Амортизаторы гидравлические телескопические. Технические требования и методы испытаний».

2.Руководство по эксплуатации и ремонту автомобиля ВАЗ 2115-2114 [Электронный ресурс] — Режим доступа. — URL: http://www.automnl.com/model/vaz_2115 (дата обращения: 02.06.2014)

3.Неисправности амортизатора [Электронный ресурс] — Режим доступа. — URL: http://remavto.net/content/неисправности-амортизатора (дата обращения: 03.06.2014).

дипломов

Комментарии (1)

Оставить комментарий