Статья опубликована в рамках: II Международной научно-практической конференции «Наука вчера, сегодня, завтра» (Россия, г. Новосибирск, 24 июля 2013 г.)

Наука: Технические науки

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ОЦЕНКА ВОЗМОЖНОСТИ ИСПОЛЬЗОВАНИЯ СУБГАРМОНИЧЕСКИХ КОЛЕБАНИЙ В КАЧЕСТВЕ ДИАГНОСТИЧЕСКОГО ПРИЗНАКА УХУДШЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОПОРЫ ВАЛА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ГТД)

Зубко Алексей Игоревич

соискатель Московского авиационного института (национального исследовательского университета)

E-mail: zbk2@yandex.ru

Состояние подшипников опор роторов непосредственно влияет на безопасность полетов летательных аппаратов, что диктует повышенные требования к их надежности. Поэтому необходим постоянный контроль на земле и в полете за точным соответствием техническим требованиям, заложенным в конструкцию подшипников. В настоящее время, для мониторинга технического состояния подшипников опор используется анализ вибрации двигателя и температурного состояния масла, но температура подшипниковых узлов увеличивается в результате развития далеко не всех неисправностей подшипников, а процесс происходит на заключительных фазах их развития.

Еще только в стадии разработки находится мониторинг наличия продуктов износа в системе смазки для определения возможных начальных стадий разрушения деталей и узлов, подверженных повышенным нагрузкам и смазываемых маслом.

Поэтому методы вибродиагностики, как самые доступные, получили наибольшее развитие и широкое применение в бортовых и наземных системах диагностирования. Но диагностика ГТД имеет свои особенности, вызванные в первую очередь тем, что в большинстве уже существующих двигателей датчики установлены на их корпусах и ослабление сигнала от подшипника до места его измерения составляет, в некоторых случаях 40 дБ и более. Величина виброакустического сигнала появившегося в результате дефекта на деталях подшипника очень незначительна и теряется на фоне шумов от вибрации агрегатов и узлов двигателя в целом. Программы, специально разработанные для диагностики подшипников качения такие как: пик-фактор, эксцесс, анализ огибающей спектра вибрации, определения амплитуд частот взаимодействия тел качения с беговыми дорожками наружного и внутреннего колец, вращения тел качения — при попытке их применения для диагностирования ГТД или не работают совсем, или работают неэффективно. При установке датчика вибрации на корпус двигателя, проблемы ухудшения состояния подшипника качения опоры его ротора можно диагностировать только тогда, когда значительно увеличившийся и превысивший допустимые пределы рабочий зазор в подшипнике вызывает значительные осевые перемещения и биения вала (вплоть до касания уплотнений), вызывающие рост вибрации во всех частотных диапазонах. Это позволяет использовать данные интегральной вибрации стандартных датчиков (без возможности получения спектра частот вибрации). Резкий рост рабочего зазора в подшипнике происходит при полной деградации его технического состояния и остатком времени работы до его разрушения, исчисляемым десятками минут, поэтому диагностирование его состояния должно осуществляться при постоянном мониторинге или как минимум после каждого полета.

Отдельно хотелось бы остановиться на «сепараторной» частоте, являющейся одной из базовых в некоторых из существующих методик диагностирования подшипниковых узлов для оценки их состояния. В ряде литературных источников указывается, что при увеличении сепараторной частоты до амплитуды 50 % и более роторной, можно диагностировать ухудшение состояния подшипника. На практике это подтверждается, но далеко не всегда.

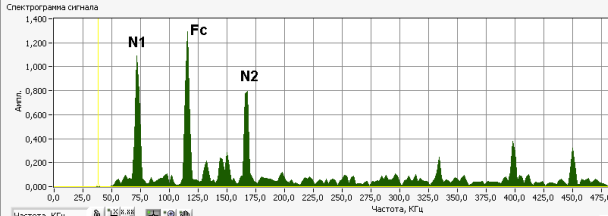

При проведении экспериментов на стендах испытаний подшипников и в летной эксплуатации ГТД в опорах роторов, где используются подшипники качения, неоднократно были отмечены случаи когда «сепараторная» частота была соизмерима или превышала роторную (пример на рисунке 1). Однако, при плановой разборке и проведении обмеров деталей подшипников никаких отклонений от заданных предельных значений параметров выявлено не было.

Рисунок 1. Спектр вибрации ГТД

В полную противоположность этому, в ряде других случаев непосредственно перед отказом экспериментальных подшипников на стенде испытаний подшипников и в составе ГТД, амплитуда «сепараторной» частоты не превышала 10—15 %, а на более ранних стадиях развития дефектов не проявлялась вообще.

При анализе спектра вибрации подшипников скольжения также отмечается появление субгармонических частот составляющих 0,3—0,48 от роторной частоты, что соответствует «сепараторной» частоте, при этом понятно, что сепаратора в конструкции таких подшипников нет.

Анализируя результаты большого числа экспериментов, была предложена гипотеза о гидродинамическом происхождении субгармоники роторной частоты получившей название «сепараторной».

Для лучшего понимания физической сущности явления, в первую очередь можно рассмотреть появление «сепараторной» частоты при работе подшипников скольжения.

По конструкции подшипник скольжения представляет собой два коаксиальных кольца, центральная ось симметрии у которых должна быть общей. Но воздействие весовых и динамических нагрузок приводит к эксцентричному смещению рабочего зазора в подшипнике. В результате вращения деталей подшипника создается неравномерное поле давлений в масляном слое, с зоной нагнетания в виде масляного клина и зоной разрежения.

Действие гидро(газо)динамических сил в смазочных слоях подшипников скольжения приводит к неустойчивым режимам колебаний роторов. Частота этих колебаний для жестких роторов близка к половине частоты вращения ротора. Данная частота, есть показатель относительной скорости течения смазки в зазоре между деталями подшипника, а средняя скорость движения смазочного слоя приблизительно равна половине частоты вращения ротора. Иными словами 0,42—0,48 роторной частоты или соответствует относительному значению частоты вращения сепаратора у подшипников качения.

Можно предположить, что возникновение сепараторной частоты связано со скоростными режимами работы подшипников, при которых возникает турбулентность жидкости в рабочем зазоре между его деталями. Для турбулентного течения жидкости характерен более высокий запас энергии, в сравнении с ламинарным течением. Элементарная частица тока жидкости обладает более высокой суммарной скоростью движения тока жидкости состоящей из движения масла вызванного перемещением деталей подшипника и дополнительным вихревым движением. Соответственно с увеличением суммарной скорости растет и запас энергии, которой обладает жидкость в масляном слое.

При возникновении собственных колебаний ротора он передает свое воздействие на масляный клин в котором образуется возмущение жидкости, перемещающееся по окружности рабочего зазора со средней скоростью движения смазки, приблизительно равной (несколько меньшей за счет влияние внутреннего трения в слоях жидкости) половине скорости вращения ротора. Возмущенная жидкость, пройдя весь рабочий зазор подшипника, встречается с масляным клином ротора и воздействует на него с частотой 0,48—0,42 роторной.

Сила гидродинамического воздействия жидкости на подшипник прямо пропорциональна плотности жидкости и площади взаимодействующей с жидкостью поверхности подшипника, а так же во второй степени зависит от величины скорости взаимодействия. Ввиду малой массы жидкости взаимодействующей с поверхностью подшипника такие колебания могут возникать только при высоких скоростях движения, когда составляющая гидродинамической силы соизмерима с силой веса ротора или другими силами, передающимися через подшипник на корпус.

Аналогичным образом происходит гидродинамическое взаимодействие и с телами качения в роликовых или шариковых подшипниках. Если условно изобразить линию, проведенную через точки тел качения максимально удаленных от центра симметрии подшипника, то получим окружность, соответствующую геометрии внутреннего кольца подшипника скольжения. Следовательно, можно рассматривать процессы движения масла в рабочем зазоре аналогичными, по гидродинамическим характеристикам, к подшипникам скольжения.

Для подтверждения выдвинутой гипотезы о природе «сепараторной» частоты, на подшипниковом стенде, были проведены испытания шарикового подшипника с установленным на сепаратор датчиком частоты вращения. Его наружное кольцо закреплено неподвижно в корпусе стенда, а на вращающийся вал посажено внутреннее кольцо. Одновременно, на корпусе подшипникового узла стенда, были установлены датчики вибрации.

Для определения на каждом из режимов расчетного значения частоты вращения сепаратора, были выполнены расчеты по формуле:

Nс=N1/2 (1- DO | dсеп Х cos L )

где: Nс — частота вращения сепаратора;

N1 — частота вращения ротора;

DO — диаметр шарика;

dсеп — диаметр сепаратора;

L — угол контакта подшипника.

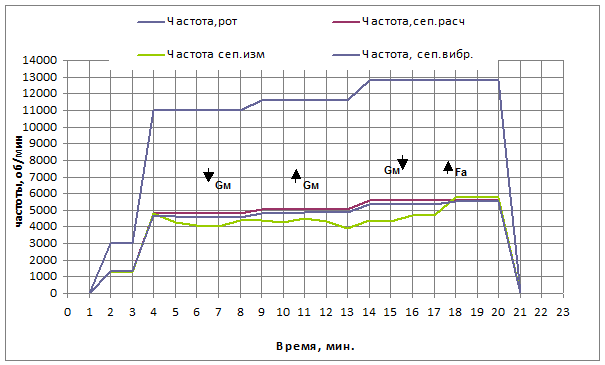

Полученные данные расчетов приведены на графике рисунок 3 .

Проскальзывание тел качения относительно беговой дорожки наружного кольца определяется по несоответствию измеренной скорости вращения сепаратора и расчетной.

При создании на стенде околонулевой осевой силы приложенной к подшипнику, при частоте вращения ротора 11800 об/мин, вызванное проскальзыванием отклонение измеренной частоты вращения сепаратора от расчетного значения составило 1300 об/мин или 23 %.

При этом «сепараторная» частота, определенная с помощью датчика вибрации, на всех режимах была близка к расчетному значению частоты вращения сепаратора и не соответствовала измеренному.

При изменении условий работы подшипника качения (уменьшении или увеличении расхода подаваемого масла, приложения осевой нагрузки) измеренная частота вращения сепаратора, в зависимости от величины изменения нагрузки, реагировала изменением значения до 50—100 об/мин, в то время как значения «сепараторной» частоты практически не изменялись.

Характер изменения основных параметров при проведении одного из этапов испытаний подшипника представлен на графике (рис. 2).

Необходимо заметить, что при приложении осевой нагрузки проскальзывание шариков прекратилось, частота вращения сепаратора приблизилась к расчетной. На рисунке 2, на этом режиме расчетная частота совпала измеренной частотой вращения сепаратора и «сепараторной» частотой вибрации.

Из анализа полученных данных следует, что «сепараторная» частота, выделенная из вибросигнала датчика установленного на корпусе стенда испытуемого узла подшипника, не связана с реальной частотой вращения сепаратора.

Рисунок 2. График изменения основных параметров подшипника: частота рот. — частота вращения ротора об/мин; частота сеп. изм. — измеренная датчиком частота вращения вибрации; частота сеп. расч. — частота вращения сепаратора рассчитанная по ранее приведенной формуле; частота сеп. вибр. — «сепараторная» частота вибрации переведенная в об/мин; Gм — расход масла; Fa — осевая нагрузка приложенная к подшипнику. (стрелочками показано их увеличение или уменьшение)

Тела качения нагруженного подшипника практически не проскальзывают и «сепараторная» частота, по численному значению, может быть близка к расчетной и фактической частоте вращения сепаратора. Но появляющиеся дефекты сепаратора не являются причиной возникновения «сепараторной» частоты в спектре вибраций. Поэтому, например появление неисправностей приводящих к повышенному тепловыделению в зонах контактных поверхностей сепаратора, приводящих к его заклиниванию, не вызовет изменения «сепараторной» частоты вибрации.

Субгармоника роторной частоты, получившая название «сепараторной», не имеет отношения к состоянию сепаратора подшипника. Для появления в спектре «сепараторной» частоты необходимо выполнение дополнительных условий — наличия повышенных люфтов в подшипнике (любого происхождения), колебаний ротора (роторов), разгрузка подшипника [1]. Она отсутствует в спектре вибрации при невыполнении какого либо из этих условий.

Для ответа на вопрос о возможности возникновения «сепараторной» частоты при механических повреждениях сепаратора, на стенде испытаний и входного контроля подшипников СП-180М, были проведены несколько экспериментов. В частности, при удалении одного ролика была идентифицирована сепараторная частота с амплитудой близкой 0,5 роторной, что происходит из-за наличия соударений ротора о подшипник с меньшим размером. Это значит, что частота со скоростью вращения сепаратора может появляться и при значительном увеличении разноразмерности тел качения в результате износа подшипника.

Дефекты же на самом сепараторе проявляются в виде увеличения шумов в отдельных частотных диапазонах и имеют амплитуду в несколько десятков раз меньше, чем рассматриваемые выше частоты.

Вывод: Субгармоника под названием «сепараторная» частота возникает в результате гидродинамического взаимодействия ротора (роторов) и деталей подшипника в жидкости. Ее частота близка к частоте вращения сепаратора, но никак не связана с ней. При диагностике ГТД необходимо учитывать причины вызывающие колебания на каждой из частот, что поможет их дифференцировать.

Список литературы:

1.«Вибродиагностика». Справочник в 8 томах под редакцией академика РАН В.В. Клюева, Том 7, Книга 2, «Неразрушающий контроль».

дипломов

Комментарии (1)

Оставить комментарий