Статья опубликована в рамках: VIII Международной научно-практической конференции «Естественные и математические науки в современном мире» (Россия, г. Новосибирск, 22 июля 2013 г.)

Наука: Информационные технологии

Секция: Автоматизация и управление технологическими процессами и производствами

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

РАЗРАБОТКА ИМИТАЦИОННОЙ МОДЕЛИ СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТЕМПЕРАТУРОЙ ПЕРЕРАБАТЫВАЕМОГО МАТЕРИАЛА В ЦИЛИНДРЕ ЭКСТРУДЕРА ПРИ ПОМОЩИ СРЕДЫ VISSIM

Грыжов Владимир Константинович

кандидат технических наук, доцент ФГОУ ВПО ВФ МГУТУ им К.Г. Разумовского, г. Вязьма

Фролин Дмитрий Викторович

студент 4 курса ФГОУ ВПО ВФ МГУТУ им К.Г. Разумовского, специальности «Автоматизация технологических процессов и производств», г. Вязьма

DEVELOPMENT OF A SIMULATION MODEL OF THE SYSTEM OF AUTOMATIC CONTROL OF TEMPERATURE OF THE PROCESSED MATERIAL IN THE EXTRUDER USING VISSIM

Gryzhov Vladimir Konstantinovich

candidate of technical sciences, associate professor of Moscow state University of technologies and management them K.G. Razumovsky, Vyazma

Frolin Dmitry Viktorovich

student of the 4th of Moscow state University of technologies and management, specialty «Automation of technological processes and production» them K.G. Razumovsky, Vyazma., Vyazma

АННОТАЦИЯ

Цель данной работы, представленной в статье, является стабилизация и поддержка оптимальной температуры перерабатываемого материала.

Для исследования процесса изменения температуры материала и разработки имитационной модели системы управления применяется среда VisSim.

Представленная структура управления позволяет производить общую стабилизацию температуры цилиндра экструдера и перерабатываемого материала до необходимых значений.

ABSTRACT

The objective of the work presented in the article, is to stabilize and support the optimal temperature of the processed material.

For research of the temperature of the material and the development of a simulation model of the control system of environment is used VisSim.

Presented governance structure allows the overall stabilization of the temperature of the cylinder of extruder and processed material to the required values.

Ключевые слова: экструзия, шнек, расплав, модель системы управления.

Keywords: extrusion, auger, melt, the model of a control system.

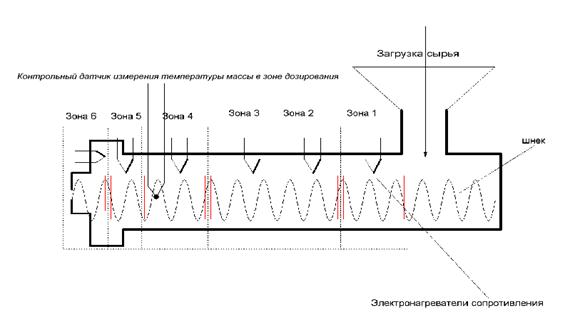

В производстве изделий из полимеров используется экструзия — один из наиболее перспективных и быстро развивающихся видов переработки пластических масс. В настоящее время в переработке пластических масс наиболее широко используют одношнековые экструдеры (рис. 1).

Термопластичный материал из бункера поступает в зону загрузки экструдера. Вращающийся шнек увлекает и продвигает материал вдоль цилиндра. За счет трения материала о стенки цилиндра и поверхность шнека, а также при помощи нагревателей материал разогревается до температуры плавления полимера, перемешивается и уплотняется. Высокое давление, возникающее в уплотненной зоне, позволяет продавить вязкий компаунд через фильеру. Выдавленный материал (экструдант) выходит из фильеры, охлаждается и приобретает окончательные форму и размеры.

Рисунок 1 Общий вид экструдера с установленными датчиками и нагревателями сопротивления

По характеру протекающих в канале экструдера процессов можно условно разделить шнек на несколько зон:

· зона питания цилиндра (транспортировка еще твердого материала);

· зона плавления полимера (пластикация смеси);

· зона дозирования (выдавливание расплава).

Такое разнообразие технологических процессов предполагает наличие большого количества основных и дополнительных управляемых параметров.

Поэтому современные экструдеры необходимо снабжать эффективными системами автоматического контроля и управления загрузкой компонентов, температурой пластиковой смеси, давлением расплава (скоростью вращения шнека) и т. д.

При вращении шнека образуется трение материала о стенки цилиндра и поверхность шнека, что влечет за собой повышение температуры перерабатываемого материала; которое может привести к браку продукции (если готовое изделия получают методом экструзии) и усилению износа движущихся частей машины.

В данной статье приводятся некоторые результаты исследований, позволяющие выполнить индетификацию объекта управления и оптимизировать процессы переработки полимерных материалов на основе автоматизации процесса экструзии, а так же осуществить подбор оптимального режима работы оборудования.

Для этого были проведены замеры температуры расплава во время процесса переработки в зоне дозирования шнека (при постоянных глубине канала шнека h=2,38 и размере цилиндра L=13D) путем погружения датчика температуры ТХК (термопара хромель — копель) и использованием регулятора температуры ТРМ 138.(рис. 2).

Рисунок 2 Установка контрольного датчика в зону дозирования шнека эктрудера

Экспериментальные данные исследования зависимости выходной переменой от времени ОУ при постоянном входном воздействие на объект представлены в таблице:

Таблица 1.

Экперементальные температурные данные

|

t , время (мин) |

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

|

Т, гр Цельсия |

20 |

66 |

101 |

126 |

145 |

159 |

170 |

177 |

Так же проводилось имитационное моделирование системы управления стабилизации температуры перерабатываемого материала.

С целью поддержания желаемой температуры, при изменении числа оборотов шнека, в цилиндр и шнек экструдера предлагается использовать один из способов охлаждение:

1. 1.Однородное — охлаждается либо цилиндр, либо шнек;

2. Комбинированное — охлаждается цилиндр и шнек.

На основании экспериментальный данных процесса охлаждения материала (таблица 2) была разработана модель системы управления.

Таблица 2.

Эксперементальные температурные данные зоны дозирования шнека экструдера в процессе переработки материала

|

t,час |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Т, 0С |

180 |

180 |

182 |

185 |

192 |

192 |

194 |

194 |

|

Об/мин |

0 |

0 |

0 |

20 |

40 |

40 |

80 |

85 |

Модель системы управления реализована с применением стандартного логического блока >=. ![]()

Параметр Тn — задаваемое значение температуры перерабатываемого материала.

Выходной (реальный) температурный сигнал с объекта управления по каналу обратной связи поступает на один из входов логического элемента, где происходит качественное сравнение реального и задаваемого значения температуры. Если в пределах погрешности эти значения равны, то система работает без корректировки. В противном случае, в блоке сумматора ![]() определяется ошибка рассогласования и система управления выводит значение выходного параметра (Т, 0С) к заданному Тn (рис 3).

определяется ошибка рассогласования и система управления выводит значение выходного параметра (Т, 0С) к заданному Тn (рис 3).

Рисунок 3 Система управления объектом в среде VisSim

Элементы системы управления свернуты в составной блок “stabilisator”.

На диаграмме рис. 4 представлены графики температуры с применением системы управления и без нее.

Рисунок 4. Графики значений температуры объекта: 1. график значений температуры без системы управления; 2. график управляемых значений температуры

Из графиков видно, что стабилизация температуры наступает постепенно (в интервале времени 28—50 мин.), и уже при плавном переходе на вторую ступень числа оборотов достигает желаемого значения.

Рисунок 5 Объект управления и система управления в среде VisSim

Объект управления является многомерным, и соответственно, система управления многомерная и многоконтурная (рис. 5).

Выводы:

Представленная структура управления позволяет производить стабилизацию температуры в цилиндре экструдера во время переработки материала до желаемых значений.

Представленные результаты исследований структуры управления позволяют проводить имитационное моделирование в различных режимах, с целью оптимизации технологического процесса, не прибегая к проведению экспериментов на реальных объектах.

Список литературы:

1.Брацыхин Е.А., Миндлин С.С., Стрельцов К.Н.. Переработка пластических масс в изделия. Москва, Химия, 2008г. — 145 — 158 стр.

2.[Электронный ресурс] — Режим доступа — URL: http://www.vissim.com/ (дата обращения: 21.05.2013 г).

дипломов

Комментарии (1)

Оставить комментарий