Статья опубликована в рамках: XXXVIII Международной научно-практической конференции «Инновации в науке» (Россия, г. Новосибирск, 29 октября 2014 г.)

Наука: Технические науки

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

МЕТАЛЛОГРАФИЧЕСКИЕ ИССЛЕДОВАНИЯ ПОКРЫТИЯ, НАНЕСЕННОГО МЕТОДОМ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ

Кузьмич Игорь Владимирович

канд. техн. наук, доцент Тольяттинского государственного университета, РФ, г. Тольятти

E -mail: ivktlt@bk.ru

Комлев Роман Васильевич

зав. лабораториями Тольяттинского государственного университета, РФ, г. Тольятти

METALLOGRAPHIC EXAMINATION OF THE COATING APPLIED BY THE METHOD OF ELECTROSPARK ALLOYING

Kuzmich Igor

candidate of Science, assistant professor of Togliatti State University, Russia, Togliatti

Komlev Roman

head of laboratory of Togliatti State University, Russia, Togliatti

АННОТАЦИЯ

Проведены металлографические исследования покрытия из твердого сплава, нанесенного методом электроискрового легирования. Даны практические рекомендации по нанесению.

ABSTRACT

Performed metallographic studies covering carbide applied by the method of electrospark alloying. Presents practical advice on applying.

Ключевые слова : металлография; покрытие; электроискровое легирование.

Keywords : metallography; coating; electrospark alloying.

В настоящее время на большинстве отечественных машиностроительных предприятиях отверстия в алюминиевых сплавах обрабатываются инструментом из быстрорежущих сталей. Это связано с тем, что такой режущий инструмент значительно дешевле твердосплавного, но стойкость инструмента из быстрорежущих сталей по алюминию недостаточна, так как в зоне пластического контакта алюминий-сталь наблюдается физико-химическое взаимодействие, приводящее к эвтектике и сопровождаемое увеличением адгезионных связей и сил трения. В связи с этим предлагается весь такой инструмент подвергать упрочнению методом электроискрового легирования. В связи с тем, что электроискровое легирование проводится на воздухе, существует опасность отслаивания покрытия. Для изучения влияния режима упрочнения на состояние режущей кромки инструмента нами проведены металлографические исследования быстрорежущего инструмента с покрытием типа СТИМ. Покрытия наносились на специальной установке типа Элитрон-22А. Исследования показали, что покрытия, наносимые при мощности разряда 200, 300 и 400 Вт и скорости движения источника 10… 30 мм/с, не имеют следов отслаивания.

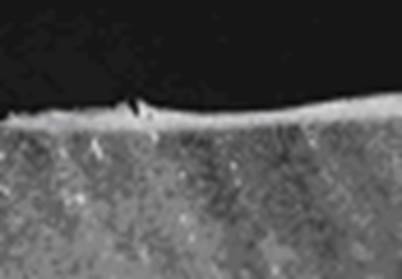

На металлографическом микроскопе при увеличении в 500 раз определялась средняя толщина покрытия, нанесенного на различных режимах. На рисунке 1 показана фотография микрошлифа режущей кромки сверла с покрытием. Белый нетравящийся слой — есть покрытие из твердого сплава СТИМ. На границе раздела твердый сплав — быстрорежущая сталь нет следов отслаивания. Измерение микротвердости, выполненное на электронном микротвердомере методом Кнутта, позволило установить наличие переходного слоя с твердостью меньшей твердости основы, что косвенно подтверждает диффузионное взаимодействие покрытия с основой, которое обеспечивает необходимую прочность соединения.

Рисунок 1. Микрошлиф режущей кромки сверла из быстрорежущей стали с покрытием

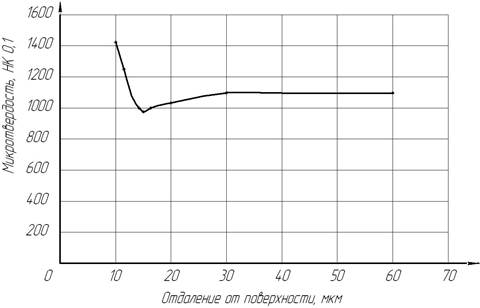

График изменения микротвердости представлен на рисунке 2.

Рисунок 2. Изменение микротвердости режущей части сверла из быстрорежущей стали, упрочненного электродом из СТИМ

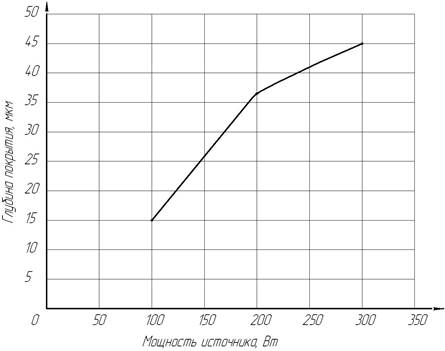

График зависимости толщины покрытия от мощности источника представлен на рисунке 3.

Рисунок 3. Зависимость толщины покрытия от мощности источника

Из графика видно, что интенсивность возрастания глубины упрочнения уменьшается по мере увеличения мощности источника. Таким образом, можно определить некоторую функциональную зависимость данных величин:

![]() ,

,

где: h — толщина наплавляемого слоя,

W — мощность источника.

В результате проделанных исследований толщины покрытия видно, что наиболее рационально наносить покрытие методом электроискрового легирования при мощности источника приблизительно 200 Вт.

Список литературы:

1.Верхотуров А.Д. Обобщенная модель процесса электроискрового легирования // Электрофизические и электрохимические методы обработки. — 1983. — № 1. — С. 3—6.

2.Логинов Н.Ю. Увеличение ресурса режущего инструмента методом электроискрового легирования: диссертация на соискание ученой степени кандидата технических наук: 05.02.08. Тольятти 2005. — 140 с.

3.Логинов Н.Ю., Логинов Ю.Н., Худякова О.Ю. К вопросу моделирования процесса электроконтактного легирования // Металлообработка. — 2004. — № 6. — С. 13—14.

4.Логинов Н.Ю., Логинов Ю.Н. Упрочнение инструмента методом электроконтактного легирования // Известия ТулГУ. Сер. Инструментальные и метрологические системы. Вып.1. Труды Международной юбилейной научно-технической конференции «Наука о резании материалов в современных условиях», посвященной 90-летию со дня рождения В.Ф. Боброва, 9—11 февраля 2005 г. Часть 1. Тула: ТулГУ, 2005. — С. 93—96.

5.Некрасов Н.С., Логинов Н.Ю., Зотов А.В., Кузьмич И.В. Выбор оптимальной конструкции концевой фрезы при черновой обработке пресс-формы // Технические науки — от теории к практике / Сб. ст. по материалам XXXV междунар. науч.-практ. конф. № 6 (31). Новосибирск: Изд. «СибАК», 2014. — С. 31—36.

6.Логинов Н.Ю., Воронов Д.Ю. Фрезерование радиусных участков штампов концевыми фрезами // Сборник научных трудов Sworld. Материалы международной научно-практической конференции «Научные исследования и их практическое применение. Современное состояние и пути развития ‘2012». Выпуск 3. Том 7. Одесса: КУПРИЕНКО, 2012. — С. 70—71.

дипломов

Оставить комментарий